Изобретение относится к нефтехимии, в частности к способам получения олигоме- ров Cs-Cie пропилена и бутиленов на цеолитсодержащих катализаторах.

.Целью изобретения является повышение производительности процесса по олигомерам пропилена и бутиленов Ce-Cie.

Указанная цель достигается тем, что олефинсодержащие сырье (пропилен, бути- лены или их фракции) пропускают над алю- мосиликатным катализатором, следующего состава, мае. %:

Алюмосиликат83-91 Цеолит типа Y 9-12 Вода 0,5-15 при следующем массовом соотношении оксидов кремния, алюминия, редкоземельных

металлов и натрия в безводном катализаторе, мае. %:

SI0287-94,89 5-9,6 РЗЭ в расчете на окислы 0,1-3,0 NaaO 0,01-0,4 ПРИ объемной скорости подачи сырья 3-10 ч 1, температуре 100-200°С и давление 40- 100 атм.

Катализатор известен под названием Цеокар и представляет собой аморфный алюмосиликат, содержащий в качестве наполнителя цеолит типа Y с отношением SIOz/Al203 4,5+4,8 и смесь редкоземельных элементов группы церия, следующего состава, мае. % на сухое вещество:

S10287-88

00

ч

- о

А120з8-10 РЗЭ 1-3 NaaO 0,1-0,4 Для уменьшения содержания РЗЭ, Na20 и катализатор подвергался кислотной обработке с последующей водной отмывкой и термообработкой.

Цеолитсодержащий катализатор содержит воду в количестве 0,5-15 мае. %. При понижении содержания воды ниже 0,5 мае. % производительность катализатора существенно понижается.

Вода остается в катализаторе после кислотной, водной отмывок и термообработки или при необходимости наносится на него путем продувки водяным паром или паро-воздушной смеси.

Температура процесса - 100-200° С. При уменьшении температуры ниже 100° С резко уменьшается производительность катализатора, при увеличении выше 200° С в значительной мере протекает крекинг оли- гомеров и образуются побочные продукты (олефины Сд-Сз).

Давление процесса принято 40-100 атм. При уменьшении давления ниже 40 атм снижается активность катализатора, повышение сверх 100 атм. связано с техническими трудностями.

Пример 1. Промышленный алюмоси- ликатный цеолитсодержаиций катализатор следующего состава, мае. %

Алюмосиликат86 Цеолит типаY 12 Вода 2 при следующем с массовым соотношением оксидом кремния, алюминия, редкоземельных металлов и натрия в безводном катализаторе, мае. %:

5Ю287 9,6 РЗЭ 3,0 N320 0,4 испытывают в процессе олигомеризации пропилена в проточном реакторе на пилот- ной установке. Жидкий пропилен с помощью дозировочного насоса подается в подогреватель и затем сверху в реактор, представляющий собой трубку диаметром 26 мм, помещенную в рубашку, обеспечивающую его термостатирование.

Выходящий снизу продукт охлаждается и дросселируется до атмосферного давления и в сепараторе отделяется жидкий оли- гомеризат от газообразных углеводородов, которые замеряется газовым счетчиком и сбрасываются в атмосферу.

Условия проведения процесса: давление 50 атм, температура 150° С, объемная скорость подачи сырья 3 ч .

Общий объем олигомеров составил 1,02 кг/л ч, из них фракции Се-Сц - 0,64,

- 0,38 кг/л ч.

Пример 2. Катализатор примера 1

обрабатывают 5%-ным раствором HCI или

эквивалентным веществом другой кислоты,

отмывают химически очищенной водой до

нейтральной среды и сушат.

Состав полученного катализатора, мае. %:

Алюмосиликат84,3 Цеолит типа Y 9,5 Вода 6,2 при следующем массовом соотношении ок- сидов кремния, алюминия, редкоземельных металлов и натрия в безводном катализаторе, мае. %:

5Ю291,8 А120з 7,2 РЗЭ 0,9 Na20 0,1 Он испытан в процессе олигомеризации пропилена при давлении 80 атм, температуре 160° С, объемной скоростью подачи сырья 8 .

Общий съем олигомеров составил 1,75 кг/л ч, из них фракции Се-Сп 1,0 и Ci2-Cie

- 0,75 кг/л ч.

Пример 3, Катализатор примера 1 обработан 7 %-ным раствором HCI, отмыт химочищенной водой и просушен. Состав катализатора, мае. %: Флюмосиликат82,7 Цеолит типаY 10 Вода 7,3 при следующем массовом соотношении: 5Ю2 93,05 АЬОз 6,2 РЗЭ 0,7 Na20 0,05

Катализатор испытан в процессе олигомеризации пропилена при давлении 70 атм, температуре 150° С, скорости подачи сырья

- 7 . Общий съем олигомеров - 1,82 кг/л ч, в том числе фракции - 1,02. фракции Ci2-Cie - 0,8 кг/л ч.

Пример 4. Катализатор примера 1 обработан 10 %-ным раствором HCI, отмыт химочищенной водой и просушен, Состав катализатора, мае. %:

Алюмосиликат76 Цеолит типа Y 9 Вода 15 при следующем массовом соотношении: SI02 94,89 А120з 5,0 РЗЭ 0,1 NazO 0,01 Катализатор испытан в процессе олиго- меризации пропилена при давлении 100

атм, температуре 200° С и объемной скорости подачи сырья 7 .

Общий съем олигомеров составил 1,16 кг/л ч, в т. ч. фракции СбСц - 0,8, фракции Ci2-Cie - 0,36 кг/л ч.

Пример 5. Катализатор примера 2 испытан в процессе олигомеризации бутан- бутиленовой фракции (40 % бутиленов) при давлении 40 атм, температуре 140° С и объемной скорости подачи сырья .

Съем олигомеров составил 0,8 кг/л ч, из них фракции - 0,56, - 0,24 кг/л ч.

Пример 6. Катализатор примера 2 испытан в процессе олигомеризации про- пан-пропиленовой фракции (70 % пропилена) при давлении 100 атм, температуре 130° С, объемной скорости подачи сырья 8 ,

Производительность по олигомерам составила 1,2 кг/л ч, из них фракции Се-Сп - 0,66; Ci2-Cie - 0,54 кг/л ч.

Пример 7. Катализатор примера 2 испытан в процессе олигомеризации пропилена при давлении 100 атм, температуре 100° С, объемной скорости подачи сырья 7 .

Производительность по олигомерам составила 0,60 кг/л час, вт. ч, фракции Се-Сп - 0,34,фракции - 0,26 кг/л ч.

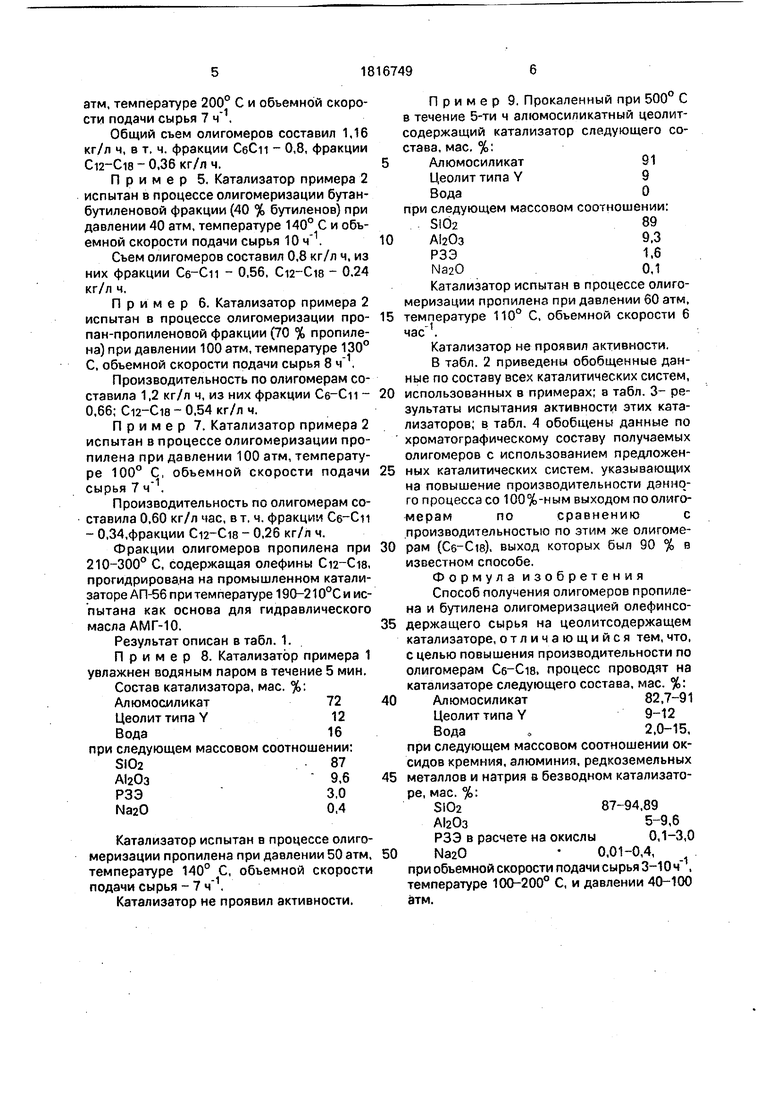

Фракции олигомеров пропилена при 210-300° С, содержащая олефины Ci2-Cie, прогидрирова,на на промышленном катализаторе АП-56 при температуре 190-210°С и ис- пытана как основа для гидравлического масла АМГ-10.

Результат описан в табл. 1.

Пример 8. Катализатор примера 1 увлажнен водяным паром в течение 5 мин.

Состав катализатора, мае. %:

Алюмосиликат72

Цеолит типаY12

Вода16 при следующем массовом соотношении:

SI0287

9,6

РЗЭ3,0

N3200,4

Катализатор испытан в процессе олигомеризации пропилена при давлении 50 атм, температуре 140° С, объемной скорости подачи сырья - 7 ,

Катализатор не проявил активности.

Пример 9. Прокаленный при 500° С в течение 5-ти ч алюмосиликатный цеолит- содержащий катализатор следующего состава, мае. %:

Алюмосиликат91 Цеолит типа Y 9 Вода О при следующем массовом соотношении: . SI02 89 9.3 РЗЭ 1,6 Na20 0,1 Катализатор испытан в процессе олигомеризации пропилена при давлении 60 атм, температуре 110° С, объемной скорости 6 час Л

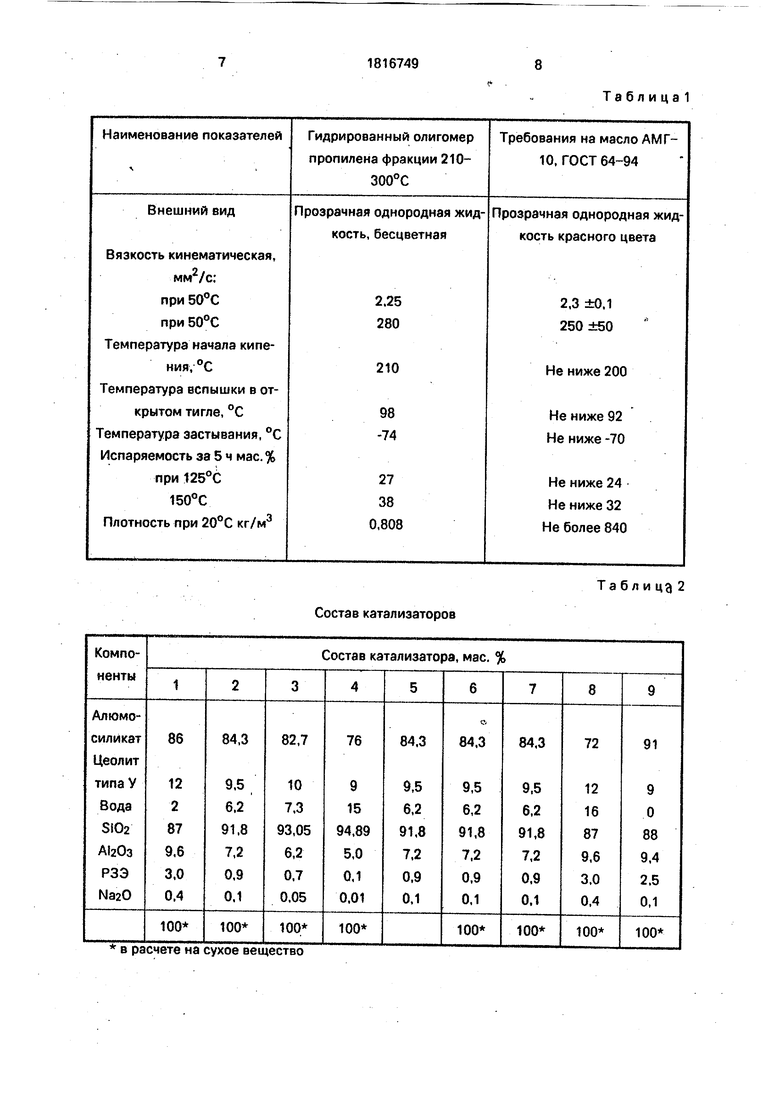

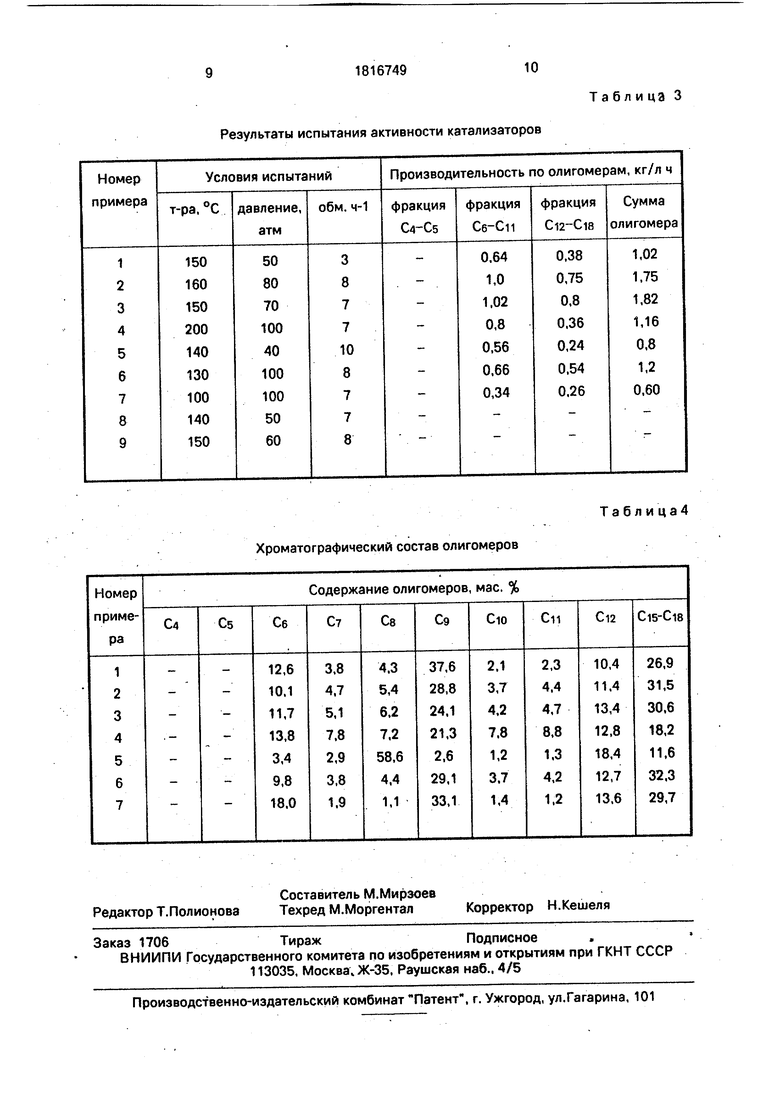

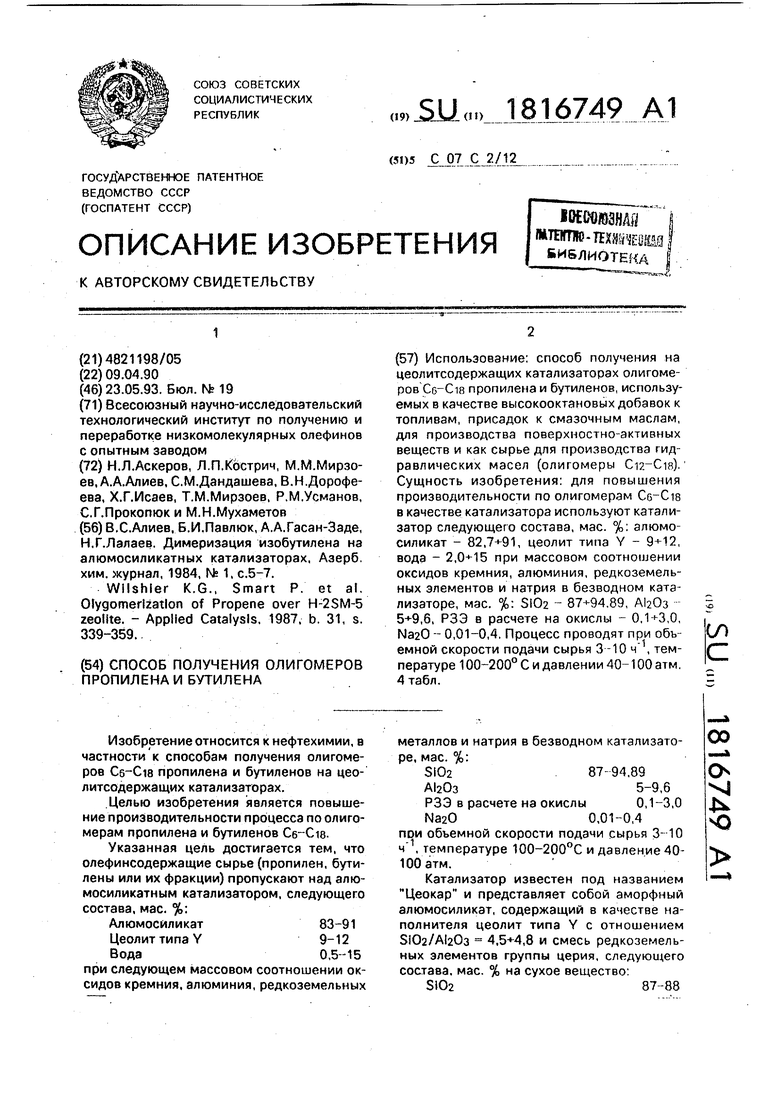

Катализатор не проявил активности. В табл. 2 приведены обобщенные данные по составу всех каталитических систем, использованных в примерах; а табл. 3- результаты испытания активности этих катализаторов; в табл. 4 обобщены данные по хроматографическому составу получаемых олигомеров с использованием предложенных каталитических систем, указывающих на повышение производительности данного процесса со 100%-ным выходом по олигомерампо сравнению с производительностью по этим же олигомерам (Ce-Cie). выход которых был 90 % в известном способе.

Формула изобретения Способ получения олигомеров пропилена и бутилена олигомеризацией олефинсо- держащего сырья на цеолитсодержащем катализаторе, отличающийся тем, что, с целью повышения производительности по олигомерам Сб-Сш, процесс проводят на катализаторе следующего состава, мае. %: Алюмосиликат82,7-91 Цеолит типаY 9-12 Вода 0 2,0-15, при следующем массовом соотношении оксидов кремния, алюминия, редкоземельных металлов и натрия в безводном катализаторе, мае. %:

SI0287-94,89 АЬОз 5-9,6 РЗЭ в расчете на окислы 0,1-3,0 Na20 0,01-0,4, при объемной скорости подачи сырья 3-10 ч , температуре 100-200° С, и давлении 40-100 атм.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диизобутилена | 1980 |

|

SU1050246A1 |

| СПОСОБ ОЧИСТКИ ЭТИЛЕНСОДЕРЖАЩЕГО ГАЗА ОТ ОЛЕФИНОВ C И ВЫШЕ | 1997 |

|

RU2119473C1 |

| Способ получения основы синтетического смазочного масла | 1989 |

|

SU1723101A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА БУТАН-БУТИЛЕНОВОЙ ФРАКЦИИ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2688662C1 |

| КАТАЛИЗАТОР И СПОСОБ ОЛИГОМЕРИЗАЦИИ НИЗШИХ ОЛЕФИНОВ | 1999 |

|

RU2151001C1 |

| Способ получения тримеров и тетрамеров пропилена | 1989 |

|

SU1609065A1 |

| Способ очистки @ -бутиленовой фракции от изобутилена | 1990 |

|

SU1747432A1 |

| Способ получения бутена-1 | 1989 |

|

SU1692976A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ЖИДКОФАЗНОЙ ОЛИГОМЕРИЗАЦИИ ОЛЕФИНОВ | 1999 |

|

RU2160158C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВЫХ ФРАКЦИЙ ИЗ ОЛЕФИНСОДЕРЖАЩИХ ГАЗОВ | 2016 |

|

RU2635110C1 |

Использование: способ получения на цеолитсодержащих катализаторах олигоме- ров CG-CIB пропилена и бутиленов, используемых в качестве высокооктановых добавок к топливам, присадок к смазочным маслам, для производства поверхностно-активных веществ и как сырье для производства гидравлических масел (олигомеры ). Сущность изобретения: для повышения производительности по олигомерам Ce-Cis в качестве катализатора используют катализатор следующего состава, мае. %: алюмосиликат - 82,7+91, цеолит типа Y - 9+12, вода - 2,0+15 при массовом соотношении оксидов кремния, алюминия, редкоземельных элементов и натрия в безводном катализаторе, мае. %: SI02 - 87+94.89, А120з 5+9,6, РЗЭ в расчете на окислы - 0,1+3,0, Na20 - 0,01-0,4. Процесс проводят при объемной скорости подачи сырья 3-10 ч , температуре 100-200° С и давлении 40-100 атм. 4 табл. со С

Наименование показателей

Гидрированный олигомер

пропилена фракции 210300°С

Внешний вид

Вязкость кинематическая,

мм2/с: при 50°С при50°С

Температура начала кипения, °С

емпература вспышки в открытом тигле, °С емпература застывания, °С спаряемость за 5 ч мае. % при125°С

150°С Плотность при 20°С кг/м3

Прозрачная однородная жидкость, бесцветная

280

210

98 -74

27

38

0,808

Состав катализаторов

в расчете на сухое вещество

Требования на масло АМГ- 10, ГОСТ 64-94

Прозрачная однородная жидкость красного цвета

2,3 ±0,1 250 ±50

Не ниже 200

Не ниже 92 Не ниже -70

Не ниже 24

Не ниже 32

Не более 840

Та б л и цд 2

Результаты испытания активности катализаторов

Хроматографический состав олигомеров

Таблица 3

Табл и ца4

| В.С.Алиев, Б.И,Павлюк, А.А.Гасан-Заде, Н.Г.Лалаев | |||

| Димеризация изобутилена на алюмосиликатных катализаторах, Азерб | |||

| хим | |||

| журнал, 1984, № 1, с.5-7 | |||

| Wllshier K.G., Smart P | |||

| et at | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - Applied Catalysis, 1987 | |||

| b | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Ручной ткацкий станок | 1922 |

|

SU339A1 |

Авторы

Даты

1993-05-23—Публикация

1990-04-09—Подача