(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки напитка | 1989 |

|

SU1684331A1 |

| СПОСОБ ОБРАБОТКИ ВИНА | 1994 |

|

RU2088655C1 |

| Способ производства шампанского или столового виноматериала | 1990 |

|

SU1774947A3 |

| Способ удаления пестицидов из сусла, или сока, или вина | 1990 |

|

SU1759869A1 |

| СПОСОБ ОБРАБОТКИ ВИНОМАТЕРИАЛОВ | 1999 |

|

RU2195488C2 |

| СПОСОБ ОБРАБОТКИ СУСЕЛ И ВИНОМАТЕРИАЛОВ БЕНТОНИТОМ | 2002 |

|

RU2224016C1 |

| Способ стабилизации виноматериалов | 1981 |

|

SU1071632A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЛОКУЛИРУЮЩЕГО РЕАГЕНТА ДЛЯ ОБРАБОТКИ ЖИДКИХ СРЕД | 2002 |

|

RU2210425C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКИХ СРЕД | 1996 |

|

RU2125599C1 |

| СПОСОБ ОБРАБОТКИ НАПИТКА ИЛИ ПОЛУФАБРИКАТА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2054474C1 |

Изобретение относится к пищевой промышленности, в частности к. способам получения склеивающих веществ, применяемых для обработки сусел, соков, виноматериалов и других напитков. Цель изобретения - снижение вязкости суспензии, повышение концентрации минерала в готовой суспензии и ее осветляющей способности. Предлагаемый способ получения суспензии оклеивающего вещества предусматривает замачивание и диспергирование сухого минерала в водном растворе солей железа или алюминия концентрацией 5- 50% от емкости катионного обмена минерала, выдержку суспензии в течение 1-24 ч. Суспензию готовят из бентонита, палыгор- скита или гидрослюды. 1 з.п. ф-лы, 1 табл.

Изобретение относится к пищевой промышленности, в частности к способу получения суспензии оклеивающих веществ для осветления сусла, соков, вин, а также может быть использовано в пивоваренной и безалкогольной промышленностях.

Известен способ получения водной суспензии оклеивающего вещества для осветления виноматериалов, предусматривающий принудительную циркуляцию водной суспензии по замкнутому контуру,

Известен способ получения водной суспензии бентонита, предусматривающий замачивание сухого минерала в воде на сутки, кипячение суспензии. Для приготовления суспензии бентонита возможно использование 0,2%-го раствора кальцинированной соды.

Недостатками этих способов являются низкая осветляющая способность и однородность суспензии минералов, большой объем отходящих осадков, что ведет к потере основного продукта.

Наиболее близким к предлагаемому является способ получения водной суспензии оклеивающего вещества для осветления виноматериалов.

Суспензию оклеивающего вещества готовят методом предварительного замачивания минерала в кипящей воде, а затем подвергают диспергированию, методом принудительной циркуляции по замкнутому контуру, изменяя по меньшей мере два раза давление потока, что создает дополнительное усилие, способствующее диспергированию и получению однородной суспензии.

Недостатками этого способа являются длительность приготовления суспензии (до 48 ч); суспензии минералов образуют вязкие растворы, что затрудняет их задачу и равноVJ

кэ со

CJ

мерное распределение в обрабатываемом продукте, отсюда трудность приготовления их концентрацией более 20%; низкая осветляющая способность суспензии минерала; большой объем образуемых осадков.

Цель изобретения - снижение вязкости суспензии минерала, повышение концентрации минерала в готовой суспензии и ее осветляющей способности.

В качестве жидкой фазы используют водные растворы солей алюминия или железа концентрацией 5-50% от емкости кати- онного обмена минерала, а выдержку суспензии осуществляют в течение 1-24 ч. Для приготовления суспензии используют палыгорскит, монтмориллонит или гидрослюду.

Способ осуществляют следующим образом.

Сухой дисперсный минерал заливают раствором соли железа или алюминия с концентрацией 5-50% от емкости катионного обмена минерала, тщательно перемешивают и с помощью насоса диспергируют суспензию путем прокачки ее по замкнутому контуру в течение 1 ч. Время использования суспензии 1-24 ч с момента приготовления.

Диспергирование сухих минералов в растворах солей алюминия и железа позволяет намного уменьшить вязкость готовой суспензии, что дает возможность получения суспензий концентрацией сухих минералов до 80%, осветляющая способность суспензий при этом повышается.

П р и м е р 1. Крепленый виноматериал обрабатывали 20%-ной суспензией бентонита, приготовленной по способу-прототипу, и по предлагаемому способу - 40%-ной суспензией бентонита, где вместо воды использовали раствор соли (504)з 18Н20 с 5%-ным замещением емкости катионного обмена. Доза, установленная пробной обработкой, составила 2 г/дм3.

При дозе 2 г/дм3 на 1000 дал виномате- риала потребуется 20 кг сухого бентонита или 50дм 40%-ной суспензии. При5%-ном замещении емкости катионного обмена требуется 90,6 г А12(ЗСм)з 18Н20. Растворяли это количество соли в 50 дм3 воды, затем заливали этим раствором 20 кг сухого из- мельченного бентонита, перемешивали и подвергали диспергированию с помощью насоса Н-21 путем прокачки суспензии по замкнутому контуру 1 ч. Через час суспензию вносили в обрабатываемый виномате- риал. Качество обработки определяли по степени осветления виноматериала, характеризующейся коэффициентом светопропу- скания I, при длине волны 670 нм.

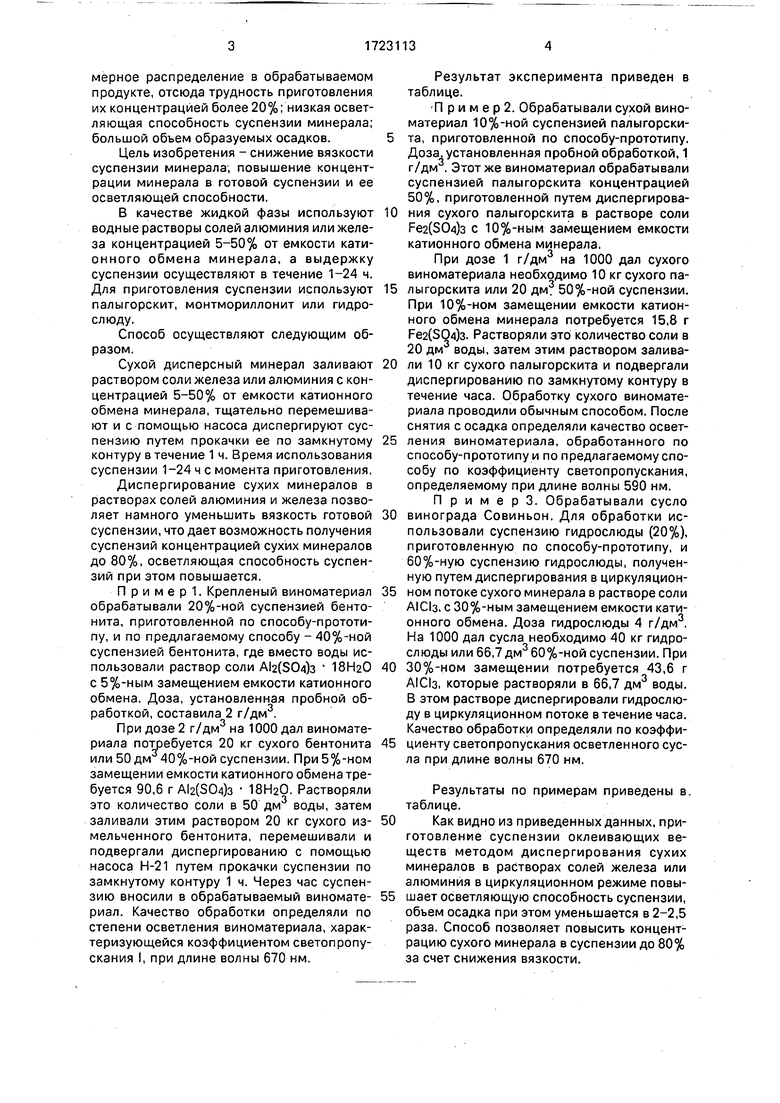

Результат эксперимента приведен в таблице.

П р и м е р 2. Обрабатывали сухой вино- материал 10%-ной суспензией палыгорски- та, приготовленной по способу-прототипу. Доза, установленная пробной обработкой, 1 г/дм . Этот же виноматериал обрабатывали суспензией палыгорскита концентрацией 50%, приготовленной путем диспергирования сухого палыгорскита в растворе соли Fe2(S04)s с 10%-ным замещением емкости катионного обмена минерала.

При дозе 1 г/дм3 на 1000 дал сухого виноматериала необходимо 10 кг сухого палыгорскита или 20 дм3 50%-ной суспензии. При 10%-ном замещении емкости катионного обмена минерала потребуется 15,8 г Ре2(ЗСм)з. Растворяли это количество соли в 20 дм воды, затем этим раствором заливали 10 кг сухого палыгорскита и подвергали диспергированию по замкнутому контуру в течение часа. Обработку сухого виноматериала проводили обычным способом. После снятия с осадка определяли качество осветления виноматериала, обработанного по способу-прототипу и по предлагаемому способу по коэффициенту светопропускания, определяемому при длине волны 590 нм.

П р и м е р 3. Обрабатывали сусло винограда Совиньон. Для обработки использовали суспензию гидрослюды (20%), приготовленную по способу-прототипу, и 60%-ную суспензию гидрослюды, полученную путем диспергирования в циркуляционном потоке сухого минерала в растворе соли , с 30%-ным замещением емкости катионного обмена. Доза гидрослюды 4 г/дм3. На 1000 дал сусла необходимо 40 кг гидрослюды или 66,7 дм3 60%-ной суспензии. При 30%-ном замещении потребуется 43,6 г AlCIs, которые растворяли в 66,7 дм3 воды. В этом растворе диспергировали гидрослюду в циркуляционном потоке в течение часа. Качество обработки определяли по коэффициенту светопропускания осветленного сусла при длине волны 670 нм.

Результаты по примерам приведены в. таблице.

Как видно из приведенных данных, приготовление суспензии оклеивающих веществ методом диспергирования сухих минералов в растворах солей железа или алюминия в циркуляционном режиме повышает осветляющую способность суспензии, объем осадка при этом уменьшается в 2-2,5 раза. Способ позволяет повысить концентрацию сухого минерала в суспензии до 80% за счет снижения вязкости.

Формула изобретения 1. Способ получения суспензии оклеивающего вещества для осветления сусел, соков, вин и напитков, предусматривающий набухание дисперсного минерала в жидкой фазе, диспергирование суспензии в циркуляционном потоке, выдержку суспензии, о т- л и чающийся тем, что, с целью снижения вязкости суспензии, повышения концентрации минерала в готовой суспензии и ее ос0

ветляющей способности, в качестве жидкой фазы используют водные растворы солей алюминия или железа концентрацией 5- 50% от емкости катионного обмена минерала, а выдержку суспензии осуществляют в течение 1-24 ч.

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1972 |

|

SU434988A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения водной суспензии оклеивающего вещества для осветления виноматериалов | 1977 |

|

SU649749A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1992-03-30—Публикация

1989-12-26—Подача