Изобретение относится к литейному производству, а именно к изысканию чугу- нов с высокой коррозионной стойкостью.

Известен чугун, содержащий, мас.%: Углерод1,2-2.4

Кремний0,8-1.5

. Марганец1,0-2,0

Хром14-20

Иттрий0,05-0,5

Титан0,2-0,4

Молибден0,2-0,4

Алюминий1,5-3,0

Данный чугун стоек в нейтральных и слабокислых средах.

В большинстве растворов кислот чугун имеет высокую скорость коррозии. Кроме того, сложный состав и наличие легко окисляющихся элементов - алюминия и титана, усложняют выплавку и изготовление отливок из данного чугуна.

Наиболее близким к предлагаемому является чугун ЧХ32 по ГОСТ 7769-82 состава, мас.%:

Углерод

Кремний

Марганец

Фосфор

Сера

Хром

Титан

1,6-3,2

1,5-2,5

1,0

0,1

0.08

30-34

0,1-0,3

сл

с

Данный чугун отличается высокой коррозионной стойкостью в окислительных кислотах (азотной, концентрированной серной), но в разбавленных кислотах стойкость довольно низкая, так как не всегда наступает состояние пассивности.

Цель изобретения - повышение коррозионной стойкости чугуна в кислотах.

Поставленная цель достигается тем, что в чугун, содержащий железо, углерод, кремний, марганец, хром,титан, дополнительно вводят рутений при следующем соотношении компонентов, мас.%:

Углерод1,0-2,2

Кремний1,5-2,5

Марганец0,5-1,0

Хром18-35

Ч

hO Ы

д

00

Титан .0,1-0,3

Рутений0,25-0,7

Железо .Остальное

В качестве примесей чугун может содержать серу не- более 0,08 и фосфор не более 0,1%.

Пределы содержания элементов установлены исходя из благоприятного сочетания коррозионной стойкости, стоимости и литейных свойств чугуна. Содержание углерода взято в пределах 1,0-2,2%. Чугун, содержащий до 1,0% С имеет низкие литейные свойства, в частности жидкотеку- честь, вследствие малой степени звтектич- ности. При содержании углерода более 2,2% значительно увеличивается количество карбидов, которые, связывая хром, уменьшают коррозионную стойкость.

Содержание других основных элементов - кремния и марганца - принято обычным для коррозионностойких высокохромистых чугу- нов. Кремний в количестве 1,5-2,5% вводится для повышения литейных свойств чугуна путем повышения степени его эвтектичности. Марганец в количестве 0,5-1,0% необходим для раскисления чугун а и связывания серы в нерастворимые сульфиды.

Содержание хрома от 18 до 35% установлено на основе анализа его влияния на коррозионную стойкость чугуна. Существенное повышение стойкости чугуна начинается при 18% Сг- первая граница стойкости по хрому. Вторая граница стойкости наступает при 32-33% Сг. поэтому верхний предел по хрому превышает указанное значение и составляет 35%. При большем содержании хрома стойкость не повышается, но резко снижаются механические и литейные свойства чугуна.

Титан в количестве 0,1-0,3% измельчает структуру чугуна, способствуя более рав- номерному распределению других легирующих элементов и повышению коррозионной стойкости. Менее 0,1% титана недостаточно для измельчения структуры, а более 0,3% титана ухудшают литейные свойства чугуна.

Добавка рутения до 0,25% не увеличивает коррозионную стойкость чугуна. 0,25% рутения достаточно для перевода чугуна в устойчивое пассивное состояние. Введение

в чугун более 0,7% рутения не вызывает дополнительного увеличения коррозионной стойкости, поэтому нецелесообразно.

Механизм действия рутения следую- щий.

Электроположительный рутений (стандартный электродный потенциал + 0,43 В) увеличивает ток катодной реакции восстановления ионов водорода. Потенциал корро- зии смещается в область пассивности и чугун пассивируется. Скорость коррозии снижается по мере накопления на поверхности атомов рутения. Стационарное значение скорости коррозии достигается спустя 20-40 мин после помещения чугуна в кислоту.

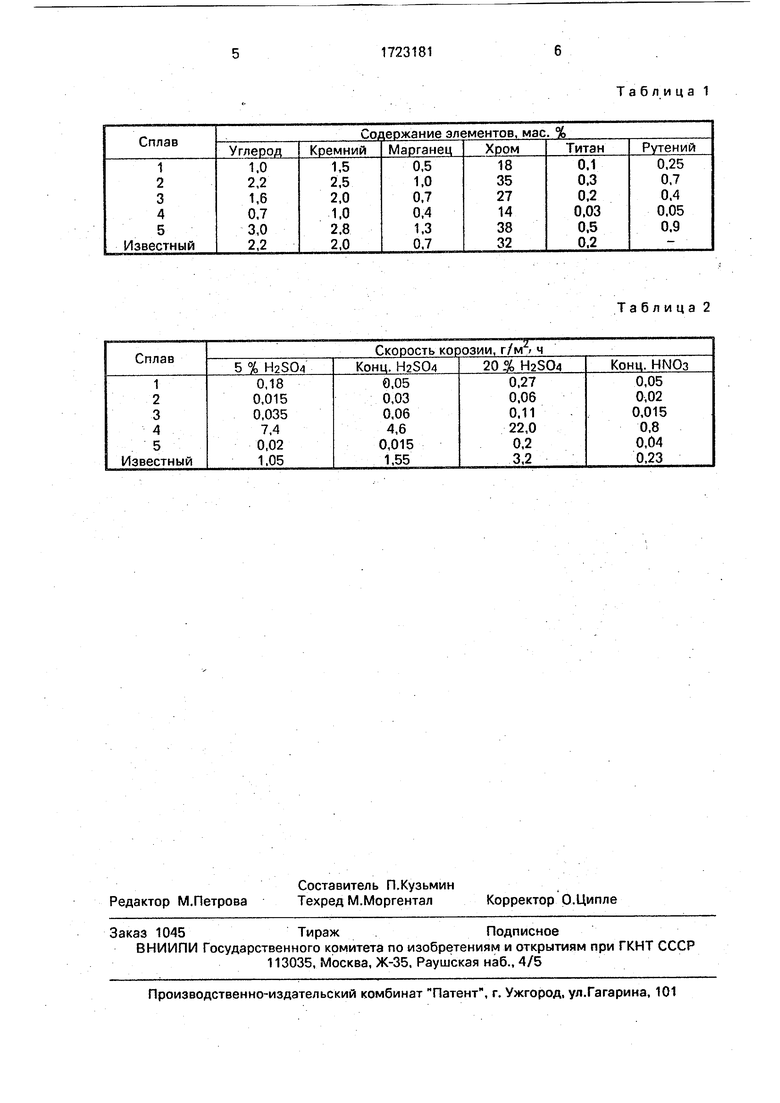

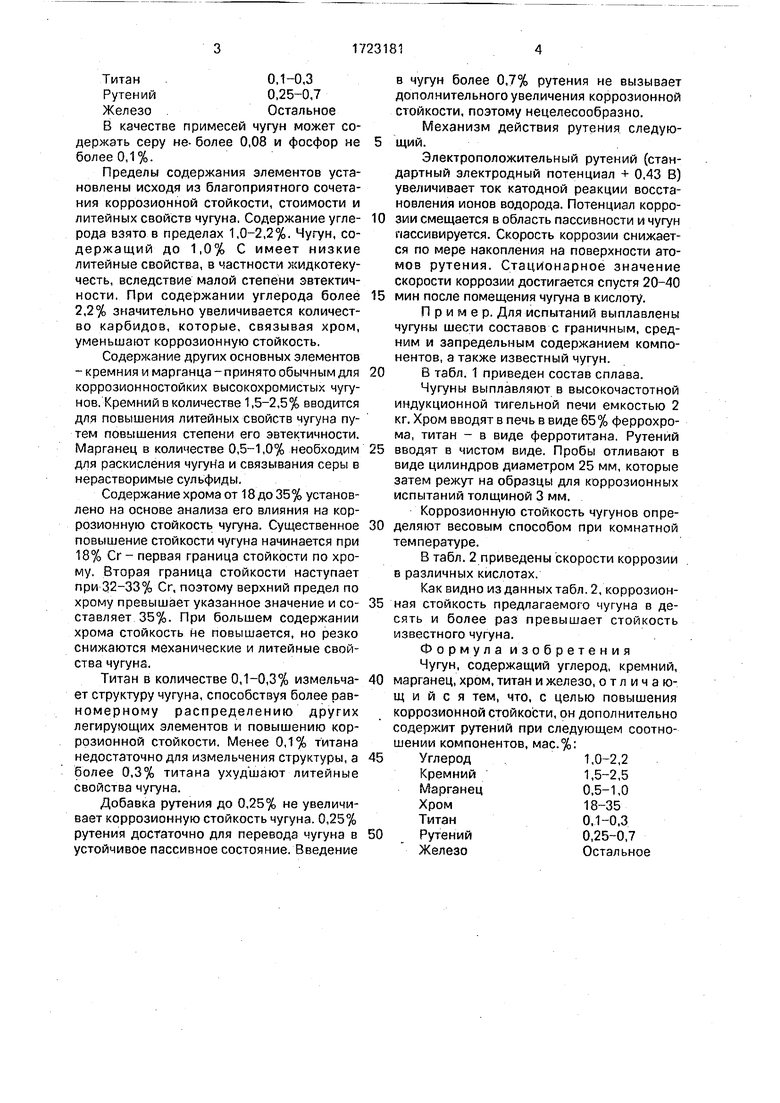

Пример. Для испытаний выплавлены чугуны шести составов с граничным, средним и запредельным содержанием компонентов, а также известный чугун. В табл. 1 приведен состав сплава.

Чугуны выплавляют в высокочастотной индукционной тигельной печи емкостью 2 кг. Хром вводят в печь в виде 65% феррохрома, титан - в виде ферротитана. Рутений вводят в чистом виде. Пробы отливают в виде цилиндров диаметром 25 мм, которые затем режут на образцы для коррозионных испытаний толщиной 3 мм.

Коррозионную стойкость чугунов опре- деляют весовым способом при комнатной температуре.

В табл. 2 приведены скорости коррозии в различных кислотах.

Как видно из данных табл. 2, коррозион- ная стойкость предлагаемого чугуна в десять и более раз превышает стойкость известного чугуна.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, хром, титан и железо, отличающийся тем, что, с целью повышения коррозионной стойкости, он дополнительно содержит рутений при следующем соотношении компонентов, мас.%: Углерод1,0-2,2

Кремний1,5-2,5

Марганец0,5-1,0

Хром18-35

Титан0.1-0.3

Рутений0,25-0,7

ЖелезоОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Коррозионностойкий чугун | 1989 |

|

SU1663041A1 |

| Ковкий чугун | 1983 |

|

SU1117333A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| КОРРОЗИОННО-СТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2009 |

|

RU2387729C1 |

| Трехслойный прокатный валок | 1991 |

|

SU1775196A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Чугун | 1982 |

|

SU1065493A1 |

| Чугун | 1990 |

|

SU1731857A1 |

| Чугун | 1990 |

|

SU1723180A1 |

| Чугун | 1983 |

|

SU1097704A1 |

Изобретение относится к металлургии, конкретно к литейному производству, а именно кчугунам, предназначенным для изготовления отливок, работающих в агрессивных средах, а именно в кислотах. Цель изобретения - повышение коррозионной стойкости. Чугун содержит, мас.%: углерод 1,0-2,2; кремний 1,5-2,5; марганец 0,5-1,0; хром 18-35; титан 0,1-0,3; рутений 0,25-0,7 и железо остальное. Положительный эффект от введения рутения проявляется в многократном повышении коррозионной стойкости чугуна. 2 табл.

Таблица 2

| Чугун | 1984 |

|

SU1186683A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для тушения пожара, автоматически приводимое и действие при замыкании тока в сигнализационной цепи | 1927 |

|

SU7769A1 |

Авторы

Даты

1992-03-30—Публикация

1990-05-10—Подача