Изобретение относится к металлургии, в частности к производству биметаллической проволоки, и может быть-использовано в электротехнической, химической, легкой промышленности, машиностроении и других отраслях народного хозяйства, а также может быть использовано для повышения прочности немагнитной проволоки.

В современных условиях производства и эксплуатации проволоки, в частности для повышения производительности станов, необходимо стремиться к снижению обрывности стали при прокатке и волочении, а для повышения надежности и снижения расхода стали - увеличивать ее прочность, при этом сохраняя низкие магнитные свойства.

Известна сталь для биметаллической проволоки, изготовленной с поверхностным слоем из меди марок МОК, М1К, М1Б, М1 по ГОСТ 859-78 и основным слоем из стали марки 15Г (или 25Г). содержащим, мас.%: углерод 0,12-0,30; кремний 0,17-0,37; марганец 0,70-1,0; железо остальное. Временное сопротивление разрыву проволоки из этой стали 640-1060 .Н/мм .

Недостатком этой стали является то, что она имеет низкую прочность и высокую магнитную проницаемость, а также склонна к коррозионному повреждению в активных аргессивных средах.

Известная сталь для изготовления биметаллической проволоки сталь-латунь (или сталь-алюминий) в поверхностном слое содержит латунь (или алюминий), а в основном слое содержит, мас.%: углерод 0,42-0,92; марганец 0,15-0,20; кремний 0,1-0,20; хром 0,01-0,02; железо остальное.

Временное сопротивление разрыву проволоки из этой стали составляет 750- 1400 Н/мм2.

Недостатками данной стали являются низкая прочность биметаллической проволоки, высокая магнитная проницаемость и сравнительно низкая коррозионная стойкость. При волочении проволоки имеют место частые обрывы.

(Л

С

vi ю со

00

ю

Известная коррозионно-стойкая сталь для изготовления биметаллической проволоки состоит из двух слоев - основного (цен- тральная часть), содержащего, мас.%; углерод 0,17-0,60; марганец 0,35-0,80; кремний 0,17-0,37; хром до 0,3; никель до 0,3; железо остальное, и поверхностного (плакирующего) слоя, содержащего, мас.%: углерод до 0,12; кремний до 0,8; марганец до 2,0.. хром 17,0-19,0; никель 9,0-11,0; титан до 0,8; железо остальное.

Недостатком известной стали является то, что она имеет при достаточно высокой прочности проволоки ( Ов 1260 - 2350 Н/мм2) высокую магнитную проницаемость и не обеспечивает требуемых низких магнитных свойств проката, при волочении которого имеются частые обрывы.

Наиболее близким к предлагаемой по технической сущности и достигаемому результату является сталь для изготовления луженой немагнитной бандажной проволоки, содержащая, мас.%: углерод 0,15-0,25; хром 10-13; марганец 6-7; кремний до 0,5; железо стальное. Сталь имет временное сопротивление разрыву 1370-1470 Н/мм2 и магнитную проницаемость не болеец 1,1 Гн/м при напряжении поля в 79577,5 А/м.

Недостатками стали являются частые обрывы проволоки при волочении и ее низкая прочность. Недостаточное временное сопротивление разрыву известной проволоки ведет к обрывам проволоки, особенно малых диаметров, при увеличении производительности стана.

Недостаточное временное сопротивление разрыву известной проволоки ведет к обрывам проволоки, особенно малых диаметров, при увеличении производительности стана.

Цель изобретения - снижение обрывов при волочении, повышение прочностных свойств при низкой магнитной проницаемости биметаллического проката.

Поставленная цель достигается тем, что компоненты основного слоя (центральной части) стали взяты в следующем соотношении, мас.%:

Углерод0,25-0,40

Марганец3,0-5,0

Кремний0,3-0,8

Хром5,0-10,0

Никель6,0-10,0

ЖелезоОстальное

Предлагаемая сталь для изготовления биметаллической проволоки, предпочтительно для основного слоя, содержит углерод, марганец, кремний, хром, никель и железо.

Предлагаемая сталь для изготовления

биметаллической проволоки отличается от

известной тем, что компоненты основного

слоя взяты в следующем соотношении,

мас.%:

Углерод0,25-0,40

Марганец3,0-5,0

Кремний0,3-0,8

Хром5,0-10,0

0 Никель6,0-10,0

ЖелезоОстальное

Анализ известных технических решений в сравнении с предлагаемым показал, что предлагаемое техническое решение не 5 имеет сходных с ними признаков и, следовательно, обладает существенными отличиями.

Сущность предлагаемой стали для изготовления биметаллической проволоки эа- 0 ключается в следующем.

Биметаллическая немагнитная сталь для изготовления бандажной проволоки состоит из двух слоев: поверхностного (из известной стали марки 20Х12Н1216) и 5 основного, содержащего компоненты в предлагаемом соотношении.

Высокая прочность и низкая магнитная проницаемость биметаллической коррозионно-стойкой проволоки достигается повы- 0 шением содержания углерода в основном слое при снижении содержания других легирующих элементов до значений, обеспечивающих структуру аустенита.

Анализ большого количества изделий 5 показал, что плакирующий слой сталей составляет 70-95% всего сечения проката.

В предлагаемом техническом решении снижение обрывов проволоки при волочении и повышение прочности при сохране- 0 нии низкой магнитной проницаемости достигается за счет изготовления основного слоя стали с другим содержанием химических элементов, а именно повышения содержания углерода, уменьшения 5 содержания легирующих элементов - хрома, никеля, марганца до значений, при которых основной слой сохраняет аустенитную структуру и низкие магнитные свойства.

Предлагаемую сталь получают при от- 0 ливке ее в изложницу по следующей технологии:

отливка до прибыльной части немагнитной стали плакирующего слоя;

выдержка стали в течение заданного 5 времени, обеспечивающего требуемую толщину плакирующего слоя;

доливка в прибыльную часть изложницы углеродистой или низколегированной стали, которая, перемешиваясь с жидкой фазой немагнитной стали, обеспечивает заданный химсостав основного слоя стали для изготовления биметаллической проволоки.

Производство стали для изготовления биметаллической проволоки опробовано на электрометаллургическом заводе Днеп- роспецсталь.

В уширенную кверху изложницу масой 3,5 т до уровня прибыльной части заливают сталь марки 20Х12Н121 б, под слоем утепли- тельной смеси выдерживают в течение 5-12 мин, а затем сверху доливают в прибыльную часть изложницы различное количество углеродистой стали, содержащей, мас.%: углерод 0,3-0,5; марганец 0,6-1,5; кремний до 0,5; хром до 0,25; никель до 1,0; железо остальное. Отливку утепляют экзотермической смесью и охлаждают до температуры горячего всада по существующей на заводе технологии.

Слиток прокатывают на заготовку 98 х 98 мм, а затем на подкат диаметром 8 мм, из которого волочением получают биметаллическую проволоку диаметром 1,0-3,0 мм.

Толщину (диаметр основного слоя) получают за счет различной продолжительности выдержки немагнитной стали до заливки углеродистой или низколегированной стали.

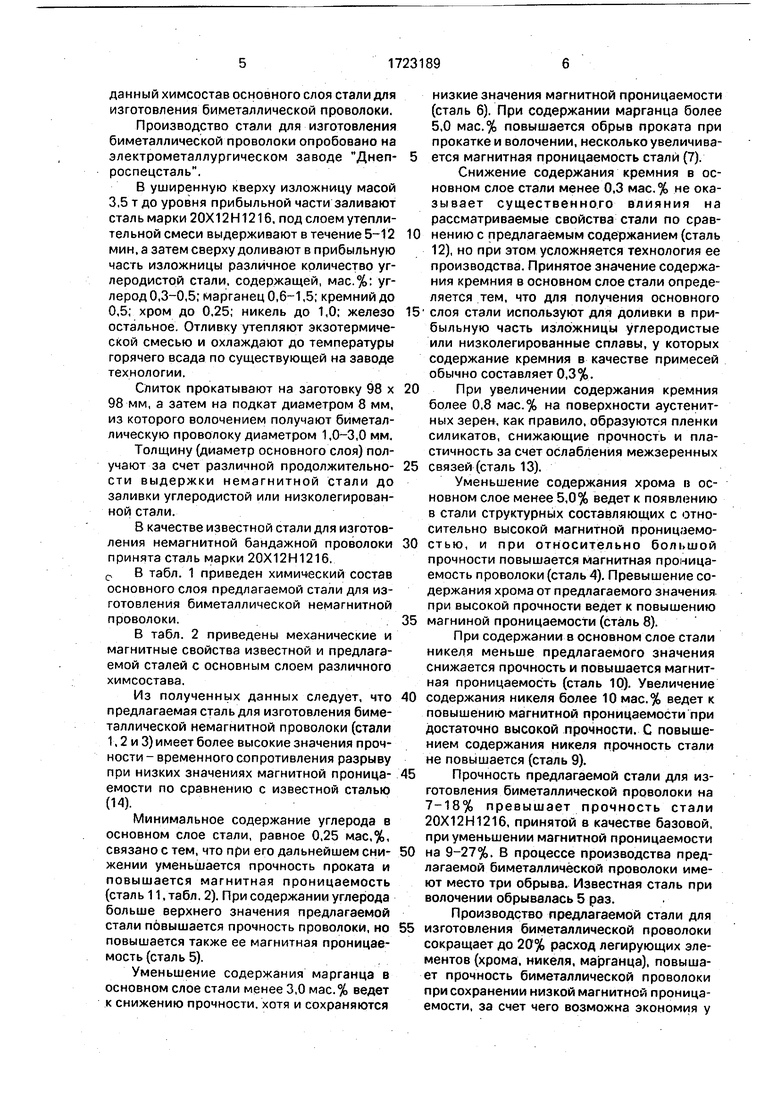

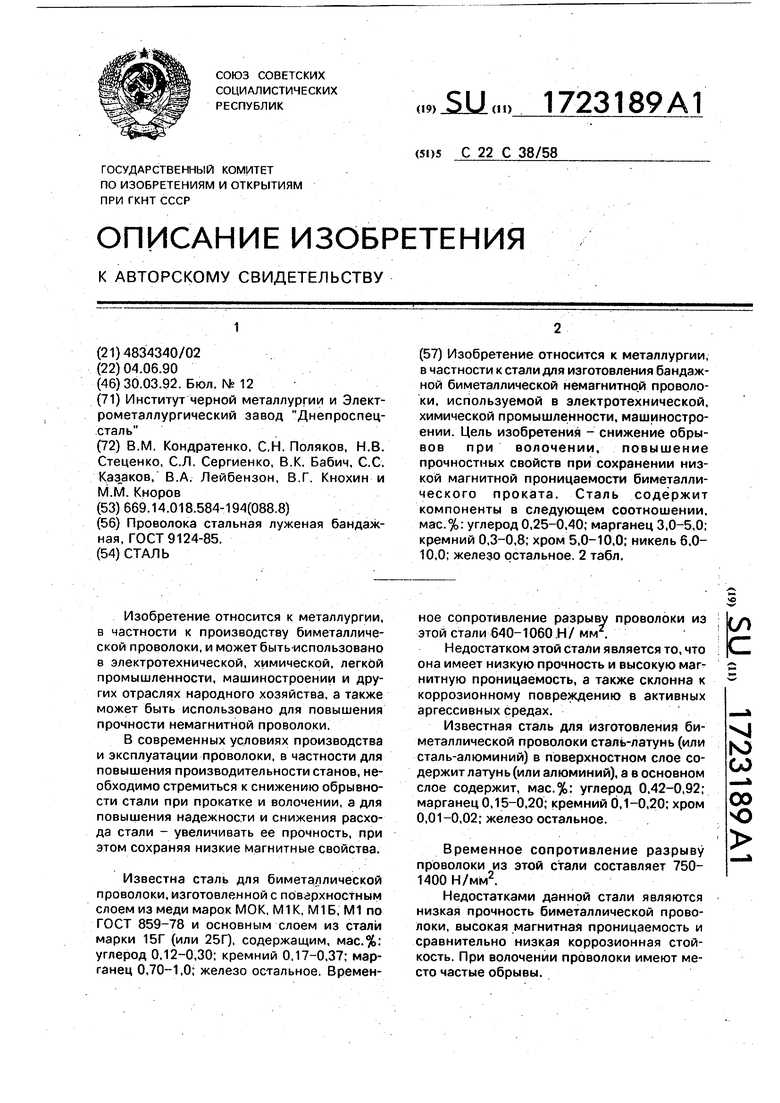

В качестве известной стали для изготовления немагнитной бандажной проволоки принята сталь марки 20Х12Н1216. 0 В табл. 1 приведен химический состав основного слоя предлагаемой стали для изготовления биметаллической немагнитной проволоки.

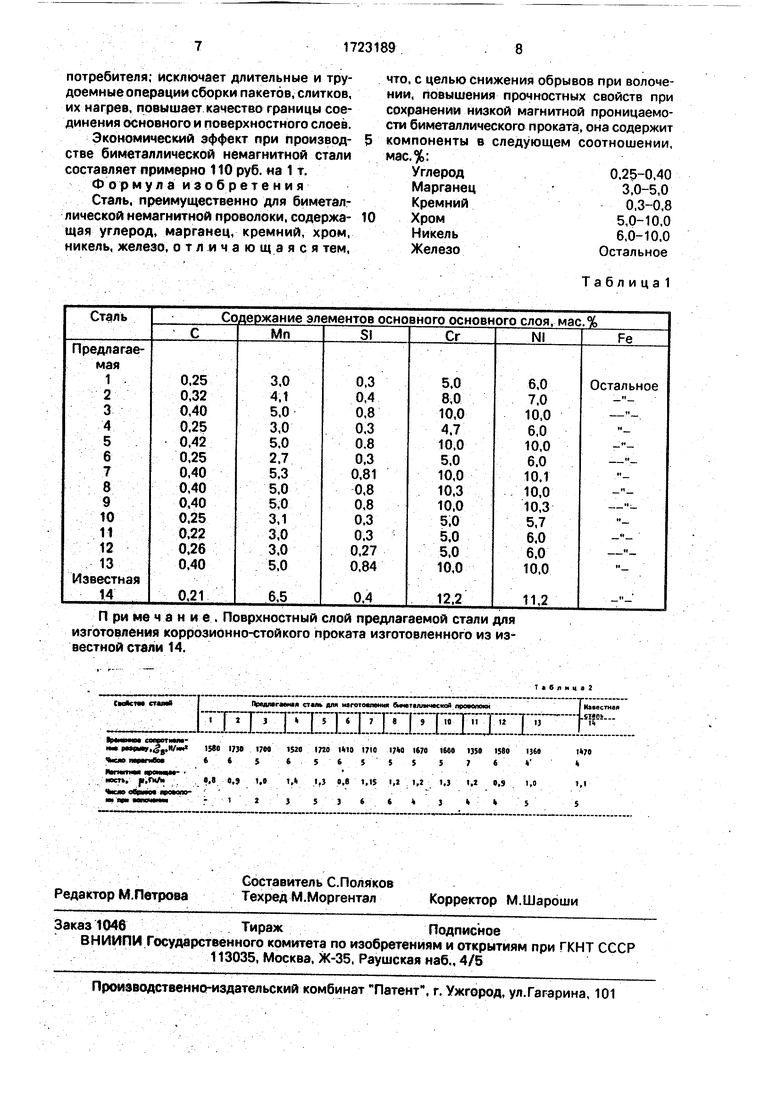

В табл. 2 приведены механические и магнитные свойства известной и предлагаемой сталей с основным слоем различного химсостава.

Из полученных данных следует, что предлагаемая сталь для изготовления биметаллической немагнитной проволоки (стали 1,2 и 3) имеет более высокие значения прочности - временного сопротивления разрыву при низких значениях магнитной проницаемости по сравнению с известной сталью (14).

Минимальное содержание углерода в основном слое стали, равное 0,25 мас,%, связано с тем, что при его дальнейшем снижении уменьшается прочность проката и повышается магнитная проницаемость (сталь 11, табл. 2). При содержании углерода больше верхнего значения предлагаемой стали повышается прочность проволоки, но повышается также ее магнитная проницаемость (сталь 5).

Уменьшение содержания марганца в основном слое стали менее 3,0 мас.% ведет к снижению прочности, хотя и сохраняются

низкие значения магнитной проницаемости (сталь 6). При содержании марганца более 5,0 мас.% повышается обрыв проката при прокатке и волочении, несколькоувеличива- 5 ется магнитная проницаемость стали (7).

Снижение содержания кремния в основном слое стали менее 0,3 мас.% не оказывает существенного влияния на рассматриваемые свойства стали по срав0 нению с предлагаемым содержанием (сталь 12), но при этом усложняется технология ее производства. Принятое значение содержания кремния в основном слое стали определяется тем, что для получения основного

5 слоя стали используют для доливки в прибыльную часть изложницы углеродистые или низколегированные сплавы, у которых содержание кремния в качестве примесей обычно составляет 0,3%.

0 При увеличении содержания кремния более 0,8 мас.% на поверхности аустенит- ных зерен, как правило, образуются пленки силикатов, снижающие прочность и пластичность за счет ослабления межзеренных

5 связей (сталь 13).

Уменьшение содержания хрома в основном слое менее 5,0% ведет к появлению в стали структурных составляющих с относительно высокой магнитной проницаемо0 стью, и при относительно большой прочности повышается магнитная проницаемость проволоки (сталь 4), Превышение содержания хрома от предлагаемого значения при высокой прочности ведет к повышению

5 магниной проницаемое™ (сталь 8).

При содержании в основном слое стали никеля меньше предлагаемого значения снижается прочность и повышается магнитная проницаемость (сталь 10). Увеличение

0 содержания никеля более 10 мас.% ведет к повышению магнитной проницаемости при достаточно высокой прочности. С повышением содержания никеля прочность стали не повышается (сталь 9).

5 Прочность предлагаемой стали для изготовления биметаллической проволоки на 7-18% превышает прочность стали 20X12Н1216, принятой в качестве базовой, при уменьшении магнитной проницаемости

0 на 9-27%. В процессе производства предлагаемой биметаллической проволоки имеют место три обрыва. Известная сталь при волочении обрывалась 5 раз.

Производство предлагаемой стали для

5 изготовления биметаллической проволоки сокращает до 20% расход легирующих элементов (хрома, никеля, марганца), повышает прочность биметаллической проволоки при сохранении низкой магнитной проницаемости, за счет чего возможна экономия у

потребителя; исключает длительные и тру- доемные операции сборки пакетов, слитков, их нагрев, повышает качество границы соединения основного и поверхностного слоев. Экономический эффект при производстве биметаллической немагнитной стали составляет примерно 110 руб. на 1т. Фор м у л а и з о б р е т е н и я Сталь, преимущественно для биметаллической немагнитной проволоки, содержащая углерод, марганец, кремний, хром, никель, железо, о т л и ч а ю щ а я с я тем,

что. с целью снижения обрывов при волочении, повышения прочностных свойств при сохранении низкой магнитной проницаемости биметаллического проката, она содержит компоненты в следующем соотношении,

МЭС«.

Углерод0,25-0,40

Марганец 3,0-5,0

Кремний0,3-0,8

Хром5,0-10,0

Никель6,0-10,0

Железо Остальное

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 1991 |

|

RU2075533C1 |

| Биметаллический стальной рулонный прокат толщиной 2-30 мм и биметаллическая прямошовная труба среднего или малого диаметра, сделанная из него | 2024 |

|

RU2836254C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ СЛИТКОВ С ИЗНОСОСТОЙКИМ НАПЛАВЛЕННЫМ СЛОЕМ | 2012 |

|

RU2501628C1 |

| СОСТАВ ПРОВОЛОКИ ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ | 2010 |

|

RU2437746C1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОГО МАТЕРИАЛА С ПЛАКИРУЮЩИМ СЛОЕМ ИЗ КОРРОЗИОННО-СТОЙКОЙ ИЗНОСОСТОЙКОЙ СТАЛИ | 2015 |

|

RU2620409C1 |

| ДВУХСЛОЙНЫЙ СТАЛЬНОЙ ПРОКАТ | 2011 |

|

RU2487959C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ЛИСТОВ С ИЗНОСОСТОЙКИМ НАПЛАВЛЕННЫМ СЛОЕМ | 2012 |

|

RU2501634C1 |

| МНОГОСЛОЙНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ ЭТОГО МАТЕРИАЛА | 1992 |

|

RU2006371C1 |

| ДВУХСЛОЙНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2001 |

|

RU2206632C2 |

| ДВУХСЛОЙНЫЙ СТАЛЬНОЙ ЛИСТОВОЙ ПРОКАТ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2532755C1 |

Изобретение относится к металлургии, в частности к стали для изготовления бандажной биметаллической немагнитной проволоки, используемой в электротехнической, химической промышленности, машиностроении. Цель изобретения - снижение обрывов при волочении, повышение прочностных свойств при сохранении низкой магнитной проницаемости биметаллического проката. Сталь содержит компоненты в следующем соотношении, мас.%: углерод 0,25-0,40; марганец 3,0-5,0; кремний 0,3-0,8; хром 5,0-10,0; никель 6,0- 10,0; железо остальное. 2 табл.

П ри ме ч а н и е . Поврхностный слой предлагаемой стали для изготовления коррозионно-стойкого проката изготовленного из известной стали 14.

СмДстм стамЯ

Оредлагаеиая сталь для изготовления биметаллической лвомлокй

„„.......-..„--.--.---.---,--..««г- т - Т ljLl±l l lLlLLLl }..l.

им впйяу,,лут 15вО 1730 1700 1520 I7M Й10 1710 1670 1ИО 1350 1580 1369 Число псигябм66 5656 55 5 57 64

мост, p.

О.в в. 1.01, ,} 0,8 1,1$ 1,2 1,Z 1.J 1, 0,9 . 1,0

- 1г)5 3

Таблица2

f Известная SlfOi...

4

t,l 5

| Проволока стальная луженая бандажная, ГОСТ 9124-85 |

Авторы

Даты

1992-03-30—Публикация

1990-06-04—Подача