Изобретение относится к области электрол-зашиностроения.

Известен способ изготовления обг.юток статора 1 без применения пазовых прокладок, согласно которому на обмотку наносят сухие стеклослюданитовые ленты с введенным ускорителем полимеризации, укладывают ее в паз статора и пропитывают термореактивнымн связующими под вакуумом и давлением.

Данный способ позволяет достичь хорошей теплопроводности при минимальной изоляции, но в изолящга возникают большие внутренние напряжения за счет жесткого склеивания системы медь-изоляция-железо статора. Кроме того, данный способ не позволяет осуществлять ремонт обмоток.

Известен способ изготовления обмоток с использованием пазовых прокладок, согласно которому пропитанную и отверждеьиую обмотку укладывают в паз статора. Прокладка, расположенная между пазом и обмоткой, состоит из двух тонких листов полупроводяшего материала (один из которых прилегает к поверхности обмотки, а другой - к стенке паза)

fvic/Koy Листами звйцйт гюлу1 роводян}ую массу 2. Данный способ очень сложен в техиолог гческом 1 ст;олнет-:и. Кроме того, язоЯяцйя обладает иизко тепло.прозодпостью и уменьшается козфф1 Ш ект использоБаиня , но при этом сохраняется ремонтоспособггость обмоток.

Наиболее близк5 м к описываемому способу является способ изготовления обмотанного статора злектрической маивты, включающий изолирование статориой обмотки непропнтакным электроизолягдиоилым материалом, наложение поверх обмотки термопластичной пленки, ук,л.здку обмотки в пазы сердечника статора, пропитку обмотку терморезктивным компау1щом и последующую термообработку 3. Обмотку после желатанизашн KOMnavTiaa нагревают до температуры плавягпия пленки, затем зазоры, оставиглеся после расплавления пленки, заполняют компаундом., отличным от пропить вающего компа тща.

Недостатком опксаиного способа является практически певоз.можность его использования для высокоЕолынь х злектрнческих мяипп с двухслойной обмоткой в пазу, так как в этом

случае для возможности последующего заполнения образовавшихся за счет расплавления термопластичной пленки пустот необходимо применить достаточно толстую пленку (не менее 200 мкм). В этом случае при длине паза маши ны от 1 м и более и глубине его от 80 мм и более объем помещаемой пленки достаточно велик. Поэтому расплавляясь, она заполняет вентиляционные каналы, что существенно сказывается на теплопроводности. Кроме того, заполнение этих зазоров для указанных машин технологически трудно осуидествимо, при этом уменьшается коэффициент использования Паза. Целью изобретения является повышение надежности электрической машины, а также теп-. лопроводности и ремонтоспособности изоляции, коэффициента использования паза путем обеспечения при тепловом расширении свободного перемещения пропитанной обмотки относительно магнитопровода.

Поставленная цель достигается тем, что по способу изготовления статоров электрических машин, включающему изолирование обмотки непропитанным электроизоляционным материалом, наложение на пазовую часть обмотки прокладки, укладку обмотки в пазы статора, пропитку статора под вакуумом и давлением термореактивным связующим, отверждение изоляции и создание антиадгезионного слоя мювду обмоткой и прокладкой, антиадгезионный слой создают перед пропиткой нанесением антиадгезирнного ве цества, например кремнийорганического вазелина, на прокладку, причем прокладку изготавливают из пористого материала. Прокладка с нанесенным антиадгезионным материалом может длительно храниться. После пропитки статора термореактивным связующим прокладка плотно приклеивается к стенкам паза и обеспечивает свободное перемещение обмотки относительно магнитопровода.

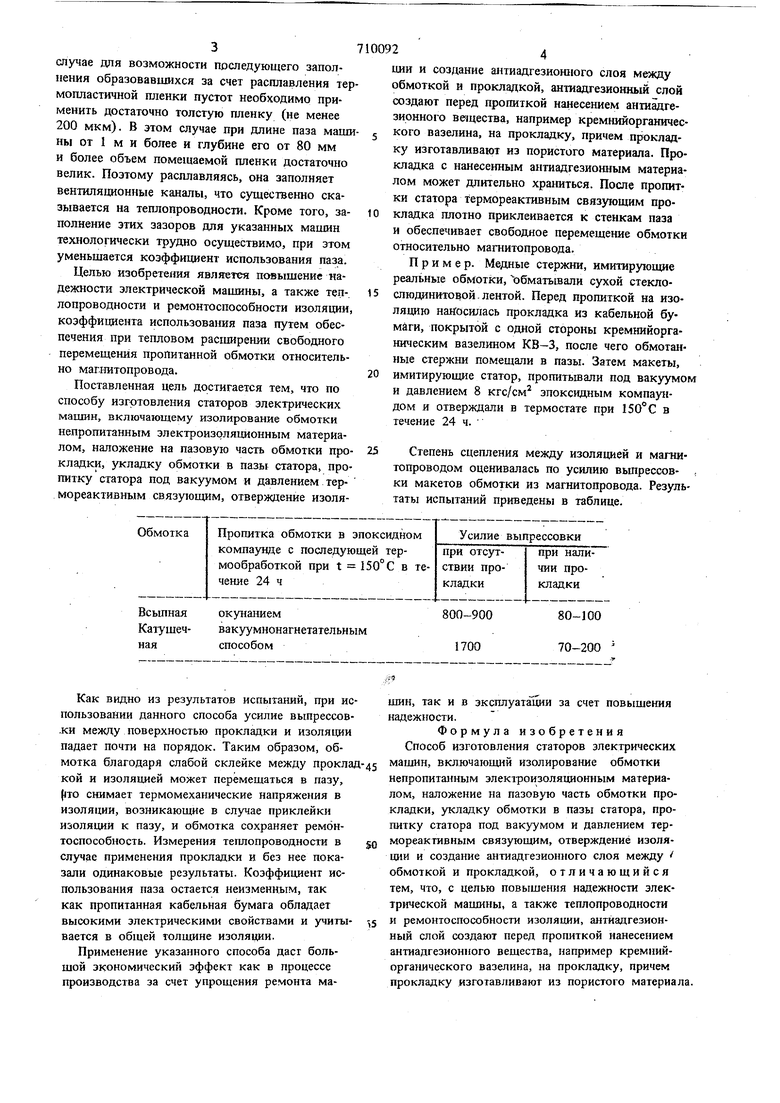

Пример. Медные стержни, имитирующие реальные обмотки, обматывали сухой стеклослюдинитовой-лентой. Перед пропиткой на изоляцию наносилась прокладка из кабельной бумаги, покрытой с одной стороны кремнийорганическим вазелином КВ-3, после чего обмотанные стерж1Ш помещали в пазы. Затем макеты, имитирующие статор, пропитьшапи под вакуумо и давлением 8 кгс/см эпоксидным компаундом и отверждали в термостате при 150° С в течение 24 ч.

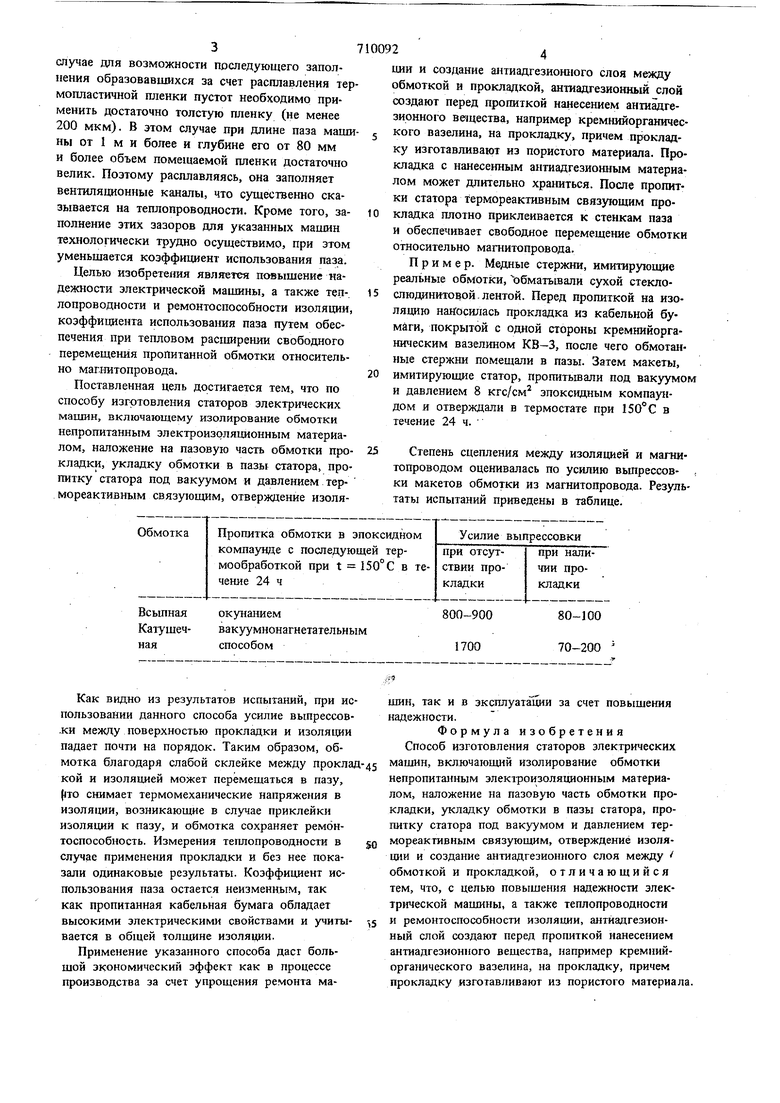

Степень сцепления между изоляцией и магнитопроводом оценивалась по усилию вьшрессовки макетов обмотки из магнитопровода. Результаты испытаний пр1гаедены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления обмотанногостатора электрической машины | 1973 |

|

SU509946A1 |

| Изоляция обмоток электрических машин | 1979 |

|

SU864447A1 |

| Способ изготовления изоляции обмоток электрических машин | 1978 |

|

SU748680A1 |

| Способ изготовления изоляции катушечных обмоток электрических машин | 1979 |

|

SU782056A1 |

| Способ изготовления катушек обмоток электрических машин | 1977 |

|

SU692010A1 |

| Способ изготовления обмоток | 1976 |

|

SU599709A2 |

| Способ изготовления обмотанных статоров | 1978 |

|

SU731517A1 |

| Способ изготовления изоляции обмоток электрических машин | 1978 |

|

SU792504A1 |

| Способ изготовления обмоток | 1966 |

|

SU262239A1 |

| Способ изготовления обмотанного статора высоковольтной электрической машины | 1972 |

|

SU600668A1 |

Как видно из результатов испытаний, при использовании данного способа усилие выпрессов.ки между поверхностью прокладки и изоляции падает почти на порядок. Таким образом, обмотка благодаря слабой склейке между проклад кой и изоляцией может перемещаться в пазу, («то снимает термомеханические напряжения в изоляции, возникающие в случае приклейки изоляции к пазу, и обмотка сохраняет ремонтоспособиость. Измерения теплопроводности в случае применения прокладки и без нее показали одинаковые результаты. Коэффициент использования паза остается неизменным, так как пропитанная кабельная бумага обладает высокими электрическими свойствами и учитывается в общей толщине изоляции.

Применение указанного способа дасг большой экономический эффект как в процессе производства за счет упрощения ремонта машин, так и в эксплуатаГши за счет повышения надежности.

Формула изобретения Способ изготовления статоров электрических машин, включаюЕЩЙ изолирование обмотки непропитанным элек1роизоляционным материалом, наложение на пазовую часть обмотки прокладки, укладку обмотки в пазы статора, пропитку статора под вакуумом и давлением термореактивным связующим, отверждение изоляции и созда1ше антиадгезионного слоя между обмоткой и прокладкой, отличающийся тем, что, с целью повышения надежности электрической мащины, а также теплопроводности и ремонтоспособности изоляции, антйадгезионный слой создают перед пропиткой нанесением антиадгезионного вещества, например кремнийорганического вазелина, на прокладку, причем прокладку изготавливают из пористого материа

57100926

Источники информации,2. Патент ФРГ № 116456, кл. 21 d, 53,

принятые во внимание при экспертизеопублик. 1967.

кл. 21 d, 53, 1966.кл. Н 02 К 3/30, 1967.

Авторы

Даты

1980-01-15—Публикация

1977-03-11—Подача