Изобретение относится к области черной металлургии, в частности к производству листового проката, и совершенствует процесс термической обработки холоднокатаных полос из малоуглеродистых марок сталей в агрегатах непрерывного отжига (АНО).

Целью изобретения является сокращение процесса охлаждения, уменьшение склонности стали к старению и улучшение качества поверхности.

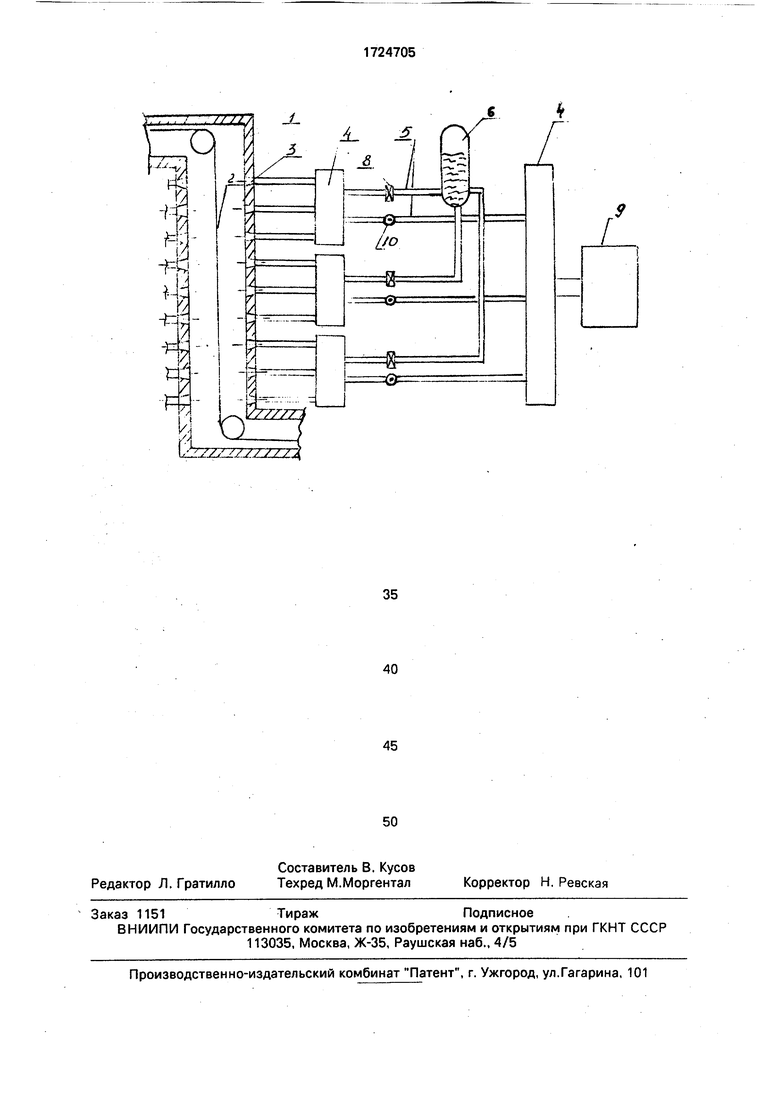

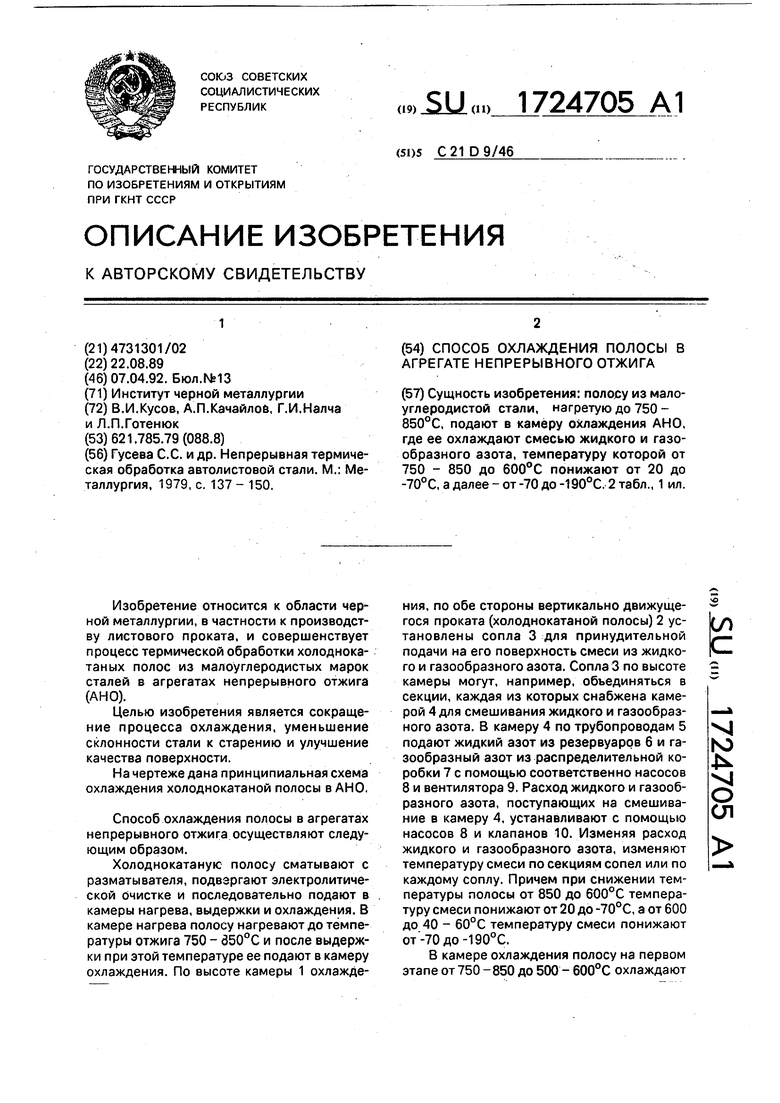

На чертеже дана принципиальная схема охлаждения холоднокатаной полосы в АНО.

Способ охлаждения полосы в агрегатах непрерывного отжига осуществляют следующим образом.

Холоднокатаную полосу сматывают с разматывателя, подвзргают электролитической очистке и последовательно подают в камеры нагрева, выдержки и охлаждения. В камере нагрева полосу нагревают до температуры отжига 750 - 350°С и после выдержки при этой температуре ее подают в камеру охлаждения. По высоте камеры 1 охлаждения, по обе стороны вертикально движущегося проката (холоднокатаной полосы) 2 установлены сопла 3 для принудительной подачи на его поверхность смеси из жидкого и газообразного азота. Сопла 3 по высоте камеры могут, например, объединяться в секции, каждая из которых снабжена камерой 4 для смешивания жидкого и газообразного азота. В камеру 4 по трубопроводам 5 подают жидкий азот из резервуаров 6 и газообразный азот из распределительной коробки 7 с помощью соответственно насосов 8 и вентилятора 9. Расход жидкого и газообразного азота, поступающих на смешивание в камеру 4, устанавливают с помощью насосов 8 и клапанов 10. Изменяя расход жидкого и газообразного азота, изменяют температуру смеси по секциям сопел или по каждому соплу. Причем при снижении температуры полосы от 850 до 600°С температуру смеси понижают от 20 до -70°С, а от 600 до 40 - 60°С температуру смеси понижают от -70до-190°С.

В камере охлаждения полосу на первом этапе от 750 -850 до 500 - 600°С охлаждают

fe

XI hO

4 vl О

сл

с регулируемой скоростью 8-10° С/с. На втором этапе от 500 - 600 до 40 - 60°С полосу охлаждают со скоростью не менее 50°С/с. При этом в зависимости от требуемой категории вытяжки (ВОСВ, ОСВ, СВ, В Г, Г, Н) полосу на втором этаже охлаждают до температуры 400 - 450°С (ВГ, Г, Н) или до температуры 40 - 60°С (ВОСВ, ОСВ, СВ). После охлаждения полосу подают в камеру повторного нагрева до 400 - 450°С, осуществляют перестаривающую выдержку при этой температуре и производят окончательное ускоренное охлаждение до 20 - 40°С. Далее, отожженную полосу сматывают в рулоны и отгружают потребителям.

Сокращения процесса охлаждения при использовании предлагаемого способа достигают при обработке в АНО холоднокатаной стали категории вытяжки ВГ, Г и Н. В этом случае отпадает необходимость в операции ускоренного охлаждения от 400 - 450 до 40 - 60°С. Полоса охлаждается от 750 - 850°С только до 400 - 450°С и поступает в камеру повторного нагрева. В результате длительность процесса охлаждения по сравнению с известным способом, где полоса охлаждается до 40 - 60°С, сокращается в среднем на 12 - 15%.

Подача в камеру повторного нагрева полос, имеющих температуру 400 - 450°С, позволяет за счет этого увеличить длительность перестаривающей выдержки. Увеличение длительности перестаривающей выдержки способствует наиболее полному выделению углерода в виде карбидов из твердого раствора а-железа, т.е. позволяет снизить склонность холоднокатаной стали к старению.

Использование в качестве охладителя нейтральной атмосферы в виде смеси жидкого и газообразного азота с регулируемой в процессе охлаждения ее температурой исключает коробление полосы, т.е. улучшает качество ее поверхности и исключает образование окисной пленки.

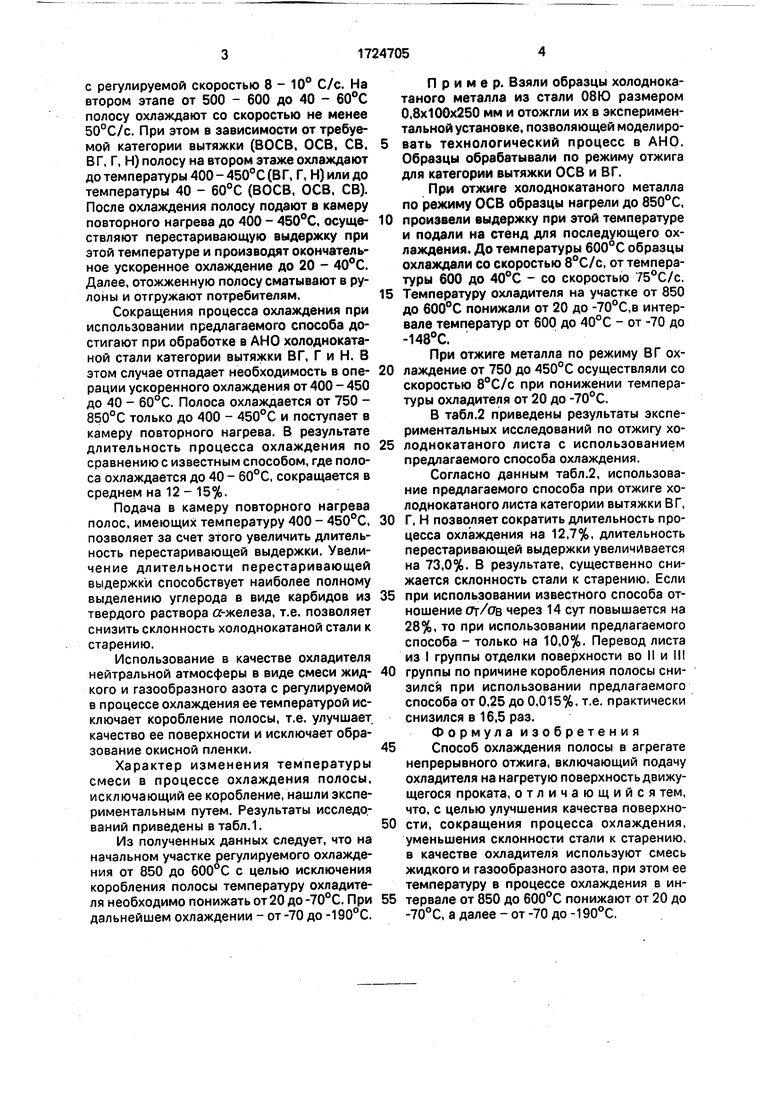

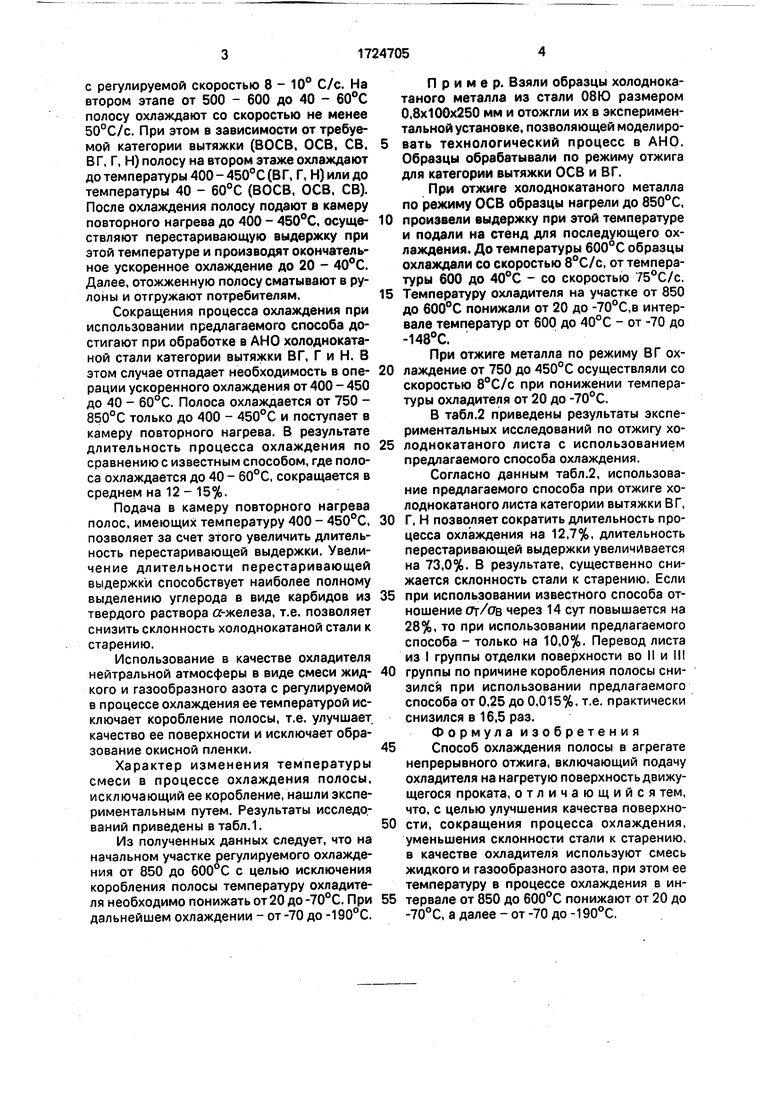

Характер изменения температуры смеси в процессе охлаждения полосы, исключающий ее коробление, нашли экспериментальным путем. Результаты исследо,- ваний приведены в табл.1.

Из полученных данных следует, что на начальном участке регулируемого охлаждения от 850 до 600°С с целью исключения коробления полосы температуру охладителя необходимо понижать от 20 до-70°С. При дальнейшем охлаждении - от-70 до -190°С.

Пример. Взяли образцы холоднокатаного металла из стали 08Ю размером 0,8x100x250 мм и отожгли их в экспериментальной установке, позволяющей моделировать технологический процесс в АНО. Образцы обрабатывали по режиму отжига для категории вытяжки ОСВ и ВГ.

При отжиге холоднокатаного металла по режиму ОСВ образцы нагрели до 850°С,

произвели выдержку при этой температуре и подали на стенд для последующего охлаждения. До температуры 600°С образцы охлаждали со скоростью 8°С/с, от температуры 600 до 40°С - со скоростью 75°С/с.

Температуру охладителя на участке от 850 до 600°С понижали от 20 до -70°С,в интервале температур от 600 до 40°С - от -70 до -148°С.

При отжиге металла по режиму В Г охлаждение от 750 до 450°С осуществляли со скоростью 8°С/с при понижении температуры охладителя от 20 до -70°С.

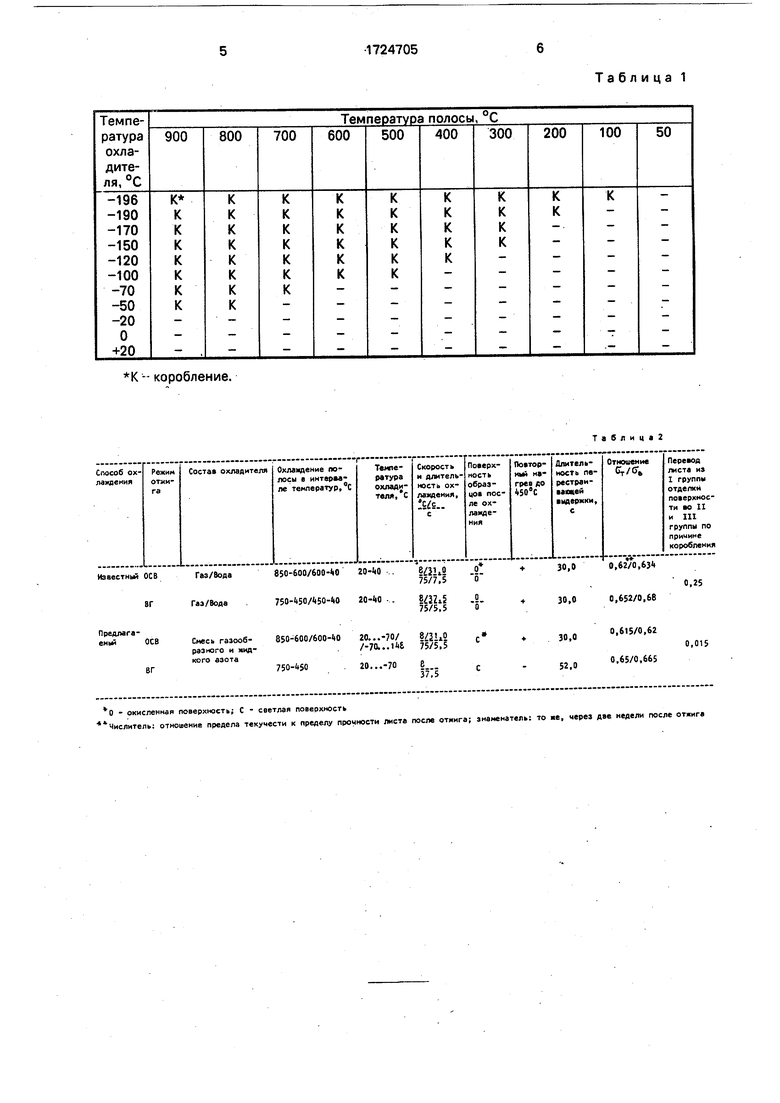

В табл.2 приведены результаты экспериментальных исследований по отжигу холоднокатаного листа с использованием предлагаемого способа охлаждения.

Согласно данным табл.2, использование предлагаемого способа при отжиге холоднокатаного листа категории вытяжки В Г,

Г, Н позволяет сократить длительность процесса охлаждения на 12,7%, длительность перестаривающей выдержки увеличивается на 73,0%. В результате, существенно снижается склонность стали к старению. Если

при использовании известного способа отношение от/(7в через 14 сут повышается на 28%, то при использовании предлагаемого способа - только на 10,0%. Перевод листа из I группы отделки поверхности во II и III

группы по причине коробления полосы снизился при использовании предлагаемого способа от 0,25 до 0,015%, т.е. практически снизился в 16,5 раз.

Формул а изобретени я

Способ охлаждения полосы в агрегате непрерывного отжига, включающий подачу охладителя на нагретую поверхность движущегося проката, отличающийся тем, что, с целью улучшения качества поверхности, сокращения процесса охлаждения, уменьшения склонности стали к старению, в качестве охладителя используют смесь жидкого и газообразного азота, при этом ее температуру в процессе охлаждения в интервале от 850 до 600°С понижают от 20 до -70°С, а далее - от -70 до -190°С.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства нестареющей раскисленной алюминием малоуглеродистой холоднокатаной листовой стали | 1983 |

|

SU1068184A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС В СОВМЕЩЕННЫХ АГРЕГАТАХ | 1991 |

|

RU2044782C1 |

| Способ термической обработки холоднокатаного листового проката | 1990 |

|

SU1698302A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ПОЛОС (ВАРИАНТЫ) | 2004 |

|

RU2277130C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2312906C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2012 |

|

RU2499060C1 |

| СПОСОБ ОТЖИГА РУЛОНОВ В КОЛПАКОВОЙ ПЕЧИ | 2005 |

|

RU2293772C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2004 |

|

RU2281338C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2006 |

|

RU2330887C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ЛИСТОВОЙ СТАЛИ | 2005 |

|

RU2288283C1 |

Сущность изобретения: полосу из малоуглеродистой стали, нагретую до 750 - 850°С, подают в камеру охлаждения АНО, где ее охлаждают смесью жидкого и газообразного азота, температуру которой от 750 - 850 до 600°С понижают от 20 до -70°С, а далее - от -70 до -190°С. 2 табл., 1 ил.

К - коробление.

0 - окисленная поверхность; С - светлая поверхность

Числител

ь: отношение предела текучести к пределу прочности листа после отжига; знаменатель: то «е. через две недели после отжига

Таблица2

| Гусева С.С | |||

| и др | |||

| Непрерывная термическая обработка автолистовой стали | |||

| М.: Металлургия, 1979, с | |||

| Способ приготовления строительного изолирующего материала | 1923 |

|

SU137A1 |

Авторы

Даты

1992-04-07—Публикация

1989-08-22—Подача