Изобретение относится к черной металлургии, конкретнее, к процессам производств стальных полос, включающим отжиг стальных полос из низкоуглеродистой автолистовой стали ( способность к глубокой вытяжке): "весьма особо сложная вытяжка" ("ВОСВ"), "особо сложная вытяжка" ("ОСВ"), "сложная вытяжка" ("СВ") и других в колпаковых печах с водородной и/или азотно-водородной защитными атмосферами.

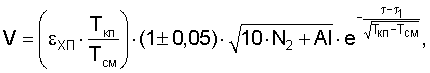

Наиболее близким по технической сущности является способ производства стальных полос, преимущественно из автолистовой стали, включающий горячую прокатку с температурами конца прокатки 815÷870°С и смотки в рулон 580÷610°С, холодную прокатку с суммарным обжатием 50÷80% и последующим двухступенчатым отжигом рулонов с нагревом до температуры промежуточной (первой) ступени 550÷590°С и выдержкой при этой температуре, последующим нагревом до температуры ниже критической точки AC1, выдержкой при этой температуре и окончательное охлаждение. Нагрев металла до начальной температуры промежуточной (первой) ступени двухступенчатого отжига производят в два этапа, на первом - до 330÷370°С с нерегламентированной скоростью, а затем на втором - с контролируемой скоростью в зависимости от содержания азота и алюминия в стали, конкретного температурного режима окончания горячей прокатки, температуры смотки и суммарного обжатия при холодной прокатке, определяемой по формуле

где

V - скорость нагрева, °С/час;

N2 - содержание азота в стали, мас.%;

Al - содержание алюминия в стали, мас.%;

Ткп - температура конца горячей прокатки, °С;

Тсм - температура смотки, °С;

τ1 - время нагрева до 330÷370°С, час

τ - текущее время, затрачиваемое при нагреве рулонов от температуры окружающей среды до начальной температуры промежуточной (первой) ступени 550÷590°С, час;

[См. авторское свидетельство СССР №1475942, кл. С 21 D 9/48, Бюл. изобр. №16, 1989 г.].

Недостатком известного способа, во-первых, является то, что не достигается требуемый уровень физико-механических свойств стальных полос из низкоуглеродистой автолистовой стали (способность к вытяжке, "ВОСВ", "ОСВ", "СВ"). Это происходит вследствие:

- нерегламентированной скорости нагрева рулонов от температуры выдержки на промежуточной (первой) ступени 550÷590°С до температуры рекристаллизационного отжига ниже критической точки AС1 (вторая ступень). Сказанное приводит к повышению в карбонитридной фазе стального проката мелкодисперсных частиц прямоугольной формы и снижению объема мелкодисперсных частиц глобулярной формы. Это уменьшает коэффициент вытянутости ферритного зерна, повышает предел текучести, снижает показатель полного относительного удлинения, т.е. снижает пластичность стальной полосы;

- не указан температурный интервал ниже критической точки AС1, что приводит к повышению возможности образования дефекта "излом" при отжиге стальной полосы толщиной 0,4-3,5 мм;

- невозможность осуществления известного способа при отжиге стальных полос вследствие отсутствия регламентации диапазона температур ниже критической точки AС1.

Во-вторых, недостатком применения известного способа в производстве стальных полос из низкоуглеродистой автолистовой стали (способность к вытяжке): "ВОСВ", "ОСВ", "СВ", является снижение экономичности отжига из-за увеличения удельного расхода энергоносителей, защитного газа и охлаждающей воды (вследствие применения длительной выдержки на промежуточной (первой) ступени - до 18 часов).

Техническая задача, решаемая предлагаемым способом, при его использовании, заключается в повышении выхода стальных полос из низкоуглеродистой автолистовой стали (способность к глубокой вытяжке): "ВОСВ", "ОСВ", "СВ" и обеспечении достижения требуемого уровня физико-механических свойств.

Поставленная техническая задача решается в трех вариантах в зависимости от требуемых физико-механических свойств к стальной полосе из низкоуглеродистой автолистовой стали (способность к глубокой вытяжке): "ВОСВ", "ОСВ", "СВ".

Вариант 1. Способ производства стальных полос (способность к глубокой вытяжке "ВОСВ") включает горячую прокатку, последующую холодную прокатку, смотку холоднокатаных полос в рулоны и их отжиг в колпаковых печах с нагревом от начальной температуры до температуры рекристаллизационного отжига ниже критической точки AС1. Температуру рекристаллизационного отжига ниже критической точки AС1 устанавливают в пределах 650÷720°С. Нагрев рулонов от их начальной температуры до температуры рекристаллизационного отжига в пределах 650÷720°С производят, как максимум, в четыре этапа, при этом на первом этапе нагрев рулонов до температуры 320÷600°С производят со скоростью 60÷270°С/час, на втором этапе нагрев рулонов до температуры 360÷630°С производят со скоростью 10÷30°С/час, на третьем этапе нагрев рулонов до температуры 400÷649°С производят со скоростью 5÷7°С/час, на четвертом этапе нагрев рулонов до температуры 650÷720°С производят со скоростью 8÷70°С/час.

Вариант 2. Способ производства стальных полос (способность к вытяжке "ОСВ") включает горячую прокатку, последующую холодную прокатку, смотку холоднокатаных полос в рулоны и их отжиг в колпаковых печах с нагревом от начальной температуры до температуры рекристаллизационного отжига ниже критической точки AС1. Температуру рекристаллизационного отжига ниже критической точки AС1 устанавливают в пределах 650÷720°С. Нагрев рулонов от их начальной температуры до температуры рекристаллизационного отжига пределах 650÷720°С производят в три этапа, при этом на первом этапе нагрев рулонов до температуры 320÷600°С производят со скоростью 60÷270°С/час, на втором этапе нагрев рулонов до температуры 360÷649°С производят со скоростью 10÷30°С/час, на третьем этапе нагрев рулонов до температуры 650÷720°С производят со скоростью 8÷70°С/час.

Вариант 3. Способ производства стальных полос (способность к глубокой вытяжке "СВ") включает горячую прокатку, последующую холодную прокатку, смотку холоднокатаных полос в рулоны и их отжиг в колпаковых печах от начальной температуры до температуры рекристаллизационного отжига ниже критической точки AС1. Температуру рекристаллизационного отжига устанавливают в пределах 650÷720°С. Нагрев рулонов от их начальной температуры до температуры рекристаллизационного отжига в пределах 650÷720°С производят в два этапа, при этом на первом этапе нагрев рулонов до температуры 320÷649°С производят со скоростью 60÷270°С/час, на втором этапе нагрев рулонов до температуры 650÷720°С производят со скоростью 8÷70°С/час.

Повышение выхода стальных полос из низкоуглеродистой автолистовой стали по физико-механическим свойствам обеспечивается за счет поэтапного нагрева рулонов по вариантам 1, 2, 3. Этим в период нагрева рулонов создают благоприятные условия для кинетики фазовых преобразований, являющимися основой для достижения требуемого уровня физико-механических свойств стальной полосы. Сказанное приводит к снижению в карбонитридной фазе стального проката мелкодисперсных частиц прямоугольной формы и повышению объема мелкодисперсных частиц глобулярной формы. Это увеличивает коэффициент вытянутости ферритного зерна, снижает предел текучести, повышает показатель полного относительного удлинения, т.е. повышает пластичность стальной полосы. Снижет возможность образования дефекта "излом".

Кроме того, способ производства стальных полос повышает экономичность производства стальных полос за счет поэтапного нагрева рулонов в оптимальных режимах, снижает время на нагрев рулонов, расход энергоносителей, защитного газа и охлаждающей воды, при этом обеспечивает требуемый уровень физико-механических свойств

Диапазоны заявленных технологических параметров (температура и поэтапная скорость нагрева рулонов по вариантам 1, 2, 3) объясняются физико-химическими закономерностями процессов рекристаллизационного отжига низкоуглеродистой автолистовой стали с определенными требованиями к уровню физико-механических свойств, при меньших и больших значениях которых не будут обеспечиваться необходимые физико-механические свойства стальных полос (способность к вытяжке "ВОСВ", "ОСВ", "СВ").

Способ производства стальных полос предназначен для изготовления деталей различной степени сложности по своей геометрической форме, требующих определенного уровня физико-механических свойств при глубокой вытяжке.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого изобретения с признаками известных технических решений. На основании этого делается вывод о соответствии технического решения критерию "Изобретательский уровень".

Способ производства стальных полос осуществляют следующим образом:

В первом варианте при производстве стальных полос из низкоуглеродистой автолистовой стали марки 08Ю (способность к глубокой вытяжке "ВОСВ") с химическим составом, мас.%: углерод 0,02-0,06, алюминий 0,02-0,06, азот 0,002-0,006 и обеспечения следующего уровня физико-механических свойств стальных полос в пределах: предел текучести - σ0,2=156-184 Н/мм2, временное сопротивление разрыву - σв=262-283 Н/мм2, полное относительное удлинение - δ4=41-46%, коэффициент нормальной пластической анизотропии - R90=2,24-2,41 (безразмерный), показатель деформационного упрочнения - n90=0,216-0,234 (безразмерный), обеспечивающих, например, изготовление чрезвычайно сложных по своей геометрической форме деталей - "панель боковины наружная" и др. - кузовов автомобилей производят горячую прокатку непрерывно литых слябов толщиной 250-300 мм и шириной 1000-2000 мм до толщины 2,0-6,0 мм и сматывают стальные полосы в рулоны при температуре смотки 540÷610°С, далее производят травление стальных полос, затем холодную прокатку стальных полос с суммарным обжатием 40-80% до толщины 0,4-3,5 мм и их смотку в рулоны. Затем производят отжиг рулонов в колпаковых печах с водородной и/или азотно-водородной защитными атмосферами, при этом время нагрева холоднокатаных рулонов составляет 8-42 часа, расход природно-доменного газа на нагрев рулонов составляет 1872-15077 м3/час, расход защитного газа составляет 61-505 м3/час, расход охлаждающей воды составляет 16-150 м3/час, расход электроэнергии составляет 70-613 кВт·ч/т, при этом температуру рекристаллизационного отжига ниже критической точки AC1 устанавливают в пределах 650÷720°С, а нагрев рулонов от их начальной температуры до температуры рекристаллизационного отжига в пределах 650÷720°С производят, как максимум, в четыре этапа, при этом на первом этапе нагрев рулонов до температуры 320÷600°С производят со скоростью 60÷270°С/час, на втором этапе нагрев рулонов до температуры 360÷630°С производят со скоростью 10÷30°С/час, на третьем этапе нагрев рулонов до температуры 400÷649°С производят со скоростью 5÷7°С/час, на четвертом этапе нагрев рулонов до температуры 650÷720°С производят со скоростью 8÷70°С/час. В процессе производства стальных полос осуществляют измерение их температуры.

В таблице 1 приведены примеры осуществления заявляемого способа в первом варианте.

Во втором варианте при производстве стальных полос из низкоуглеродистой автолистовой стали марки 08Ю способности к глубокой вытяжке "ОСВ" с химическим составом, мас.%: углерод 0,02-0,06, алюминий 0,02-0,06, азот 0,002-0,006 и обеспечения следующего уровня физико-механических свойств стальных полос в пределах: предел текучести - σ0,2=187-193 Н/мм2, временное сопротивление разрыву - σв=286-291 Н/мм2, полное относительное удлинение - δ4=37-40%, коэффициент нормальной пластической анизотропии - R90=1,94-2,17 (безразмерный), показатель деформационного упрочнения - n90=0,194-0,210 (безразмерный), обеспечивающих изготовление, например, в высокой степени сложности по своей геометрической форме деталей - "панель капота наружная" и др. - кузовов автомобилей производят горячую прокатку непрерывно литых слябов толщиной 250-300 мм и шириной 1000-2000 мм до толщины 2,0-6,0 мм и сматывают стальные полосы в рулоны, травление стальных полос, затем холодную прокатку стальных полос с суммарным обжатием 40-80% до толщины 0,4-3,5 мм и их смотку в рулоны. Затем производят отжиг рулонов в колпаковых печах с водородной и/или азотно-водородной защитными атмосферами, при этом время нагрева холоднокатаных рулонов составляет 7-41 часов, расход природно-доменного газа на нагрев рулонов составляет 1452-14343 м3/час, расход защитного газа составляет 48-482 м3/час, расход охлаждающей воды составляет 13-143 м3/час, расход электроэнергии составляет 54-585 кВт·ч/т, при этом температуру рекристаллизационного отжига ниже критической точки AC1 устанавливают в пределах 650÷720°С, а нагрев рулонов от их начальной температуры до температуры рекристаллизационного отжига в пределах 650÷720°С производят в три этапа, при этом на первом этапе нагрев рулонов до температуры 320÷600°С производят со скоростью 60÷270°С/час, на втором этапе нагрев рулонов до температуры 360÷649°С производят со скоростью 10÷30°С/час, на третьем этапе нагрев рулонов до температуры 650÷720°С производят со скоростью 8÷70°С/час. В процессе производства стальных полос осуществляют измерение их температуры.

В таблице 2 приведены примеры в осуществлении заявляемого способа во втором варианте.

В третьем варианте при производстве стальных полос из автолистовой стали марки 08Ю (способность к глубокой вытяжке "СВ") с химическим составом, мас.%: углерод 0,02-0,06, алюминий 0,02-0,06, азот 0,002-0,006 и обеспечения следующего уровня физико-механических свойств стальных полос в пределах: предел текучести - σ0,2=198-205 Н/мм2, временное сопротивление разрыву - σв=296-309 Н/мм2, полное относительное удлинение - δ4=34-36%, коэффициент нормальной пластической анизотропии - R90=1,83-1,91 (безразмерный), показатель деформационного упрочнения - n90=0,182-0,192 (безразмерный), обеспечивающих изготовление, например, сложной по своей геометрической форме деталей - "панель багажника наружная" и др. -кузовов автомобилей, производят горячую прокатку непрерывно литых слябов толщиной 250-300 мм и шириной 1000-2000 мм до толщины 2,0-6,0 мм и сматывают стальные полосы в рулоны, травление стальных полос, затем холодную прокатку стальных полос с суммарным обжатием 40-80% до толщины 0,4-3,5 мм и их смотку в рулоны. Затем производят отжиг рулонов в колпаковых печах с водородной и/или азотно-водородной защитными атмосферами, при этом время нагрева холоднокатаных рулонов составляет 6-40 часов, расход природно-доменного газа на нагрев рулонов составляет 1375-14021 м3/час, расход защитного газа составляет 13-140 м3/час, расход охлаждающей воды составляет 13-143 м3/час, расход электроэнергии составляет 51-571 кВт·ч/т, при этом при этом температуру рекристаллизационного отжига ниже критической точки AC1 устанавливают в пределах 650÷720°С, а нагрев рулонов от их начальной температуры до температуры рекристаллизационного отжига в пределах 650÷720°С производят в два этапа, при этом на первом этапе нагрев рулонов до температуры 320÷649°С производят со скоростью 60÷270°С/час, на втором этапе нагрев рулонов до температуры 650÷720°С производят со скоростью 8÷70°С/час. В процессе производства стальных полос осуществляют измерение их температуры.

В таблице 3 приведены примеры осуществления заявляемого способа в третьем варианте.

В 1, 5 примерах таблиц 1, 2, 3 вследствие несоответствия технологических параметров процесса отжига не обеспечивается необходимый уровень физико-механических свойств стальных полос.

В оптимальных примерах 2-4 вследствие соблюдения необходимых значений технологических параметров процесса отжига обеспечивается заданный уровень физико-механических свойств стальных полос.

Применение предлагаемого способа производства стальных полос из низкоуглеродистых автолистовых марок стали для глубокой вытяжке, в том числе марки 08Ю (способность к вытяжке) "ВОСВ", "ОСВ", "СВ" позволяет увеличить выход на 8-12%, снизить время на нагрев рулонов на 10-15%, сократить удельный расход газа на нагрев рулонов, расход защитного газа, охлаждающей воды и электроэнергии в период отжига в колпаковых печах на 10-12%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2012 |

|

RU2499060C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2004 |

|

RU2281338C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2358025C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2006 |

|

RU2313584C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО МЕТАЛЛА ВЫСШИХ КАТЕГОРИЙ ВЫТЯЖКИ С ТОНЧАЙШИМ ЦИНКОВЫМ ПОКРЫТИЕМ С ПРЕВОСХОДНОЙ ШТАМПУЕМОСТЬЮ | 1997 |

|

RU2128719C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ЛИСТОВОЙ СТАЛИ | 1990 |

|

RU2031962C1 |

| СПОСОБ ОТЖИГА РУЛОНОВ ХОЛОДНОКАТАНОЙ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2011 |

|

RU2458153C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЙ ГОРЯЧЕКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2012 |

|

RU2493923C1 |

| Способ термической обработки рулонов из холоднокатаных листовых сталей | 1983 |

|

SU1145038A1 |

| СПОСОБ ОТЖИГА РУЛОНОВ АВТОЛИСТОВОЙ СТАЛИ В КОЛПАКОВЫХ ПЕЧАХ | 2010 |

|

RU2430976C1 |

Изобретение относится к черной металлургии, конкретнее, к производству стальных полос из низкоуглеродистой автолистовой стали. Техническим результатом изобретения является повышение выхода полос: весьма особо сложной вытяжки ВОСВ, особо сложной вытяжки ОСВ, сложной вытяжки СВ и обеспечение достижения требуемого уровня физико-механических свойств. Поставленный технический результат решается в трех вариантах. Стальную полосу получают путем горячей прокатки, последующей холодной прокатки, смотки холоднокатаных полос в рулоны и их отжига в колпаковых печах с нагревом до температуры рекристаллизационного отжига ниже AC1: 650-720°C. Нагрев рулонов ВОСВ ведут в четыре этапа: на первом - до 320-600°C со скоростью 60-270°C/час, на втором - до 360-630°C со скоростью 10-30°C/час, на третьем до 400-649°C со скоростью 5-7°C/час, на четвертом до 650-720°C со скоростью 8-70°C/час. Во втором варианте рулоны ОСВ нагревают в три этапа: на первом до 320-600°C со скоростью 60-270°C/час, на втором до 360-649°C со скоростью 10-30°C/час, на третьем до 650-720°C со скоростью 8-70°C/час. В третьем варианте рулоны СВ нагревают до 650-720°C в два этапа: на первом до 320-649°C со скоростью 60-270°C/час, на втором этапе до 650-720°C со скоростью 8-70°C/час. 3 н.п. ф-лы, 3 табл.

| Способ производства полос | 1987 |

|

SU1475942A1 |

| Способ рекристаллизационного отжига холоднокатаной низкоуглеродистой стали | 1985 |

|

SU1337425A1 |

| Способ термической обработки холоднокатаного листового проката | 1990 |

|

SU1698302A1 |

| Способ термической обработки холоднокатаной низколегированной листовой стали повышенной прочности в колпаковых печах | 1988 |

|

SU1601155A1 |

| Способ производства холоднокатаной полосовой стали | 1989 |

|

SU1766986A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСОВОГО ПРОКАТА ИЗ СВЕРХНИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ПОСЛЕДУЮЩЕЙ ШТАМПОВКИ | 2002 |

|

RU2212456C1 |

| DE 3221840 A1, 05.01.1983. | |||

Авторы

Даты

2006-05-27—Публикация

2004-12-14—Подача