Изобретение относится к трубопрокатному производству, в частности к станам холодной пилигримовой прокатк труб.

Целью изобретения является повышение качества труб и быстроходности стана.

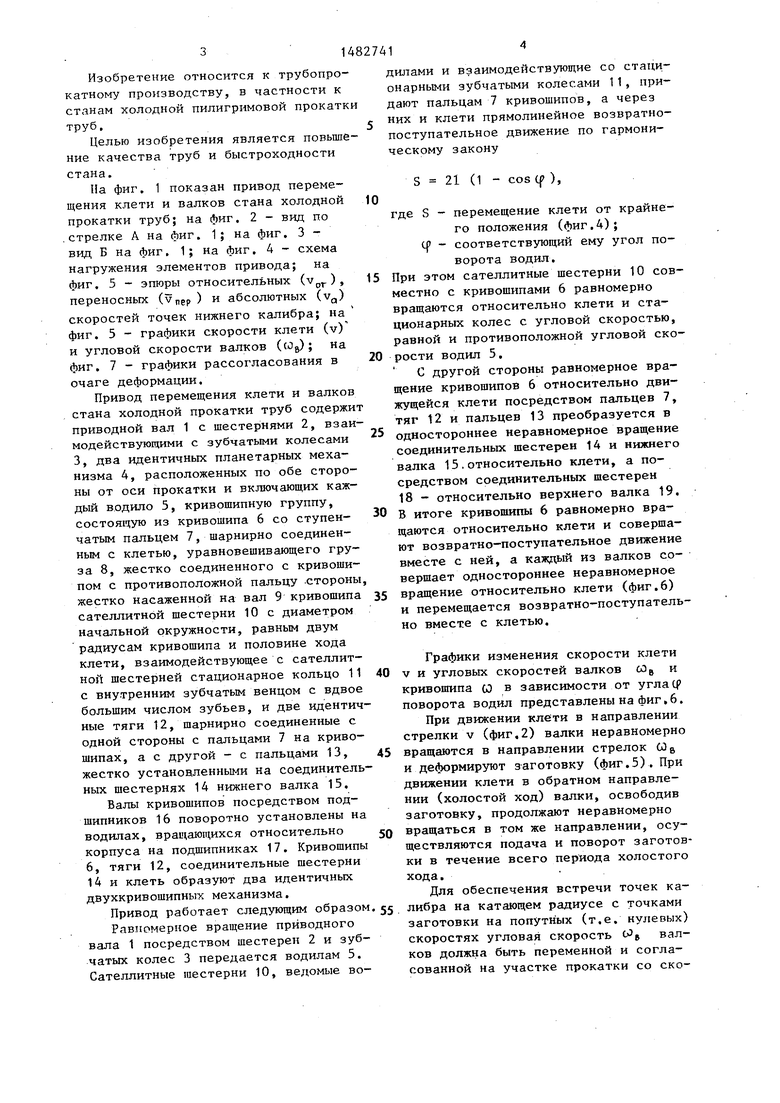

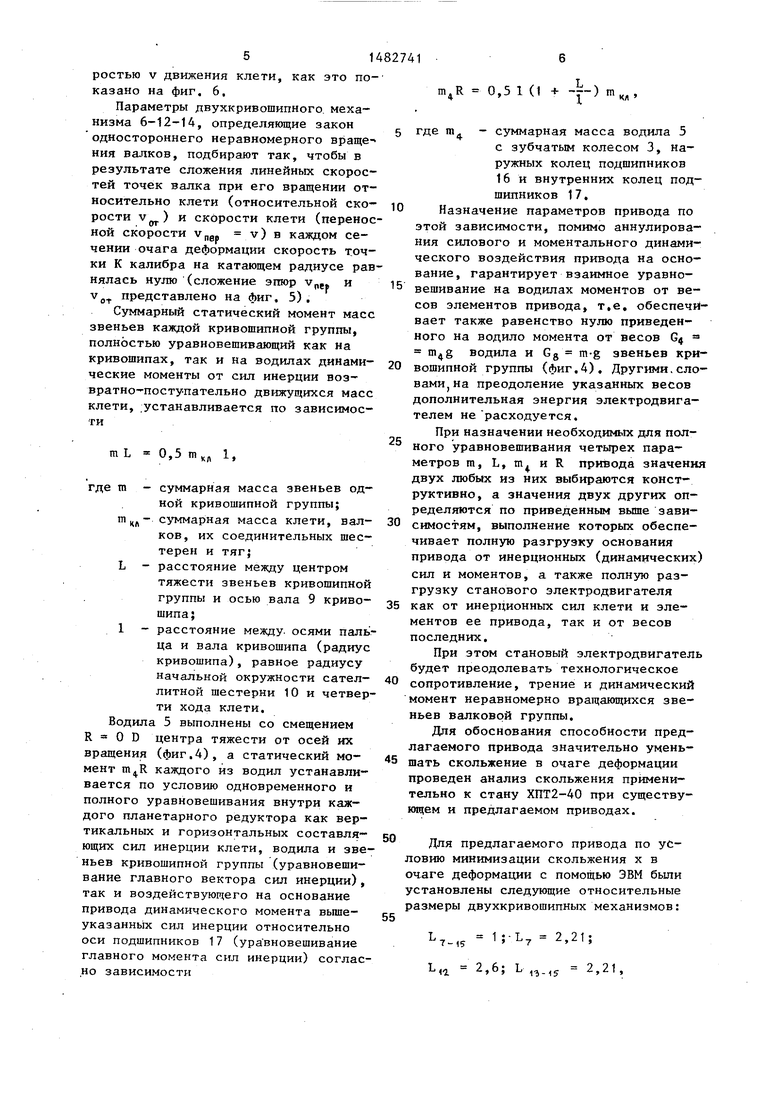

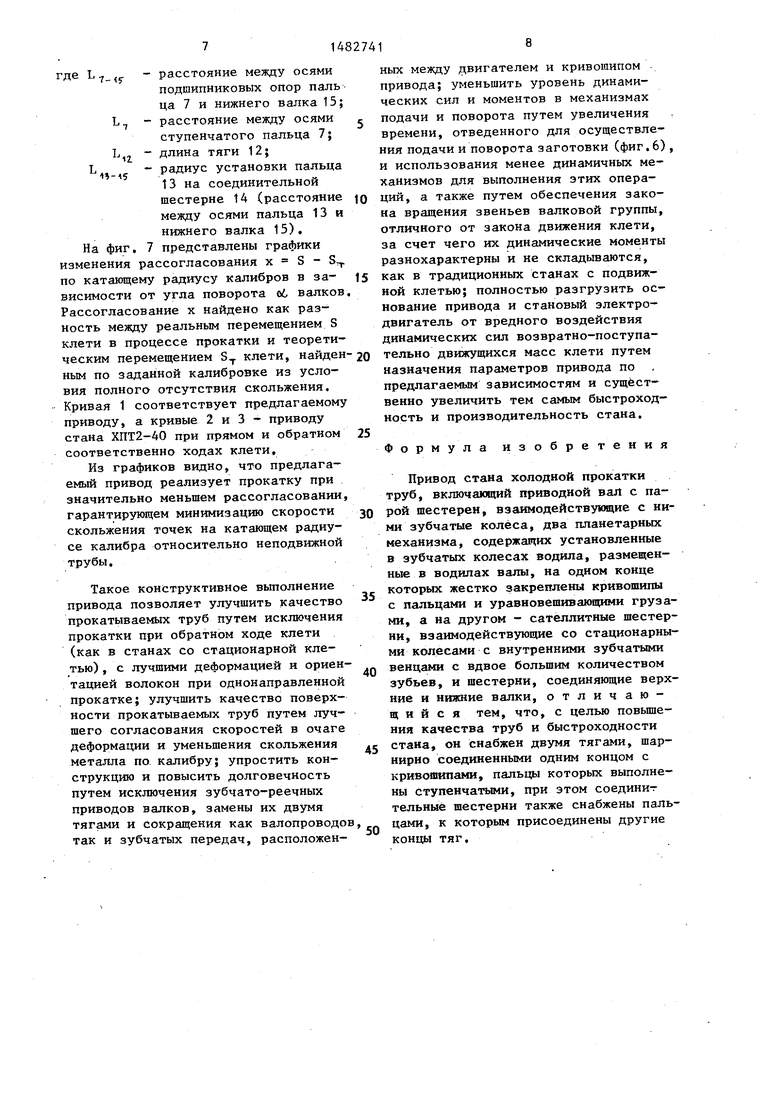

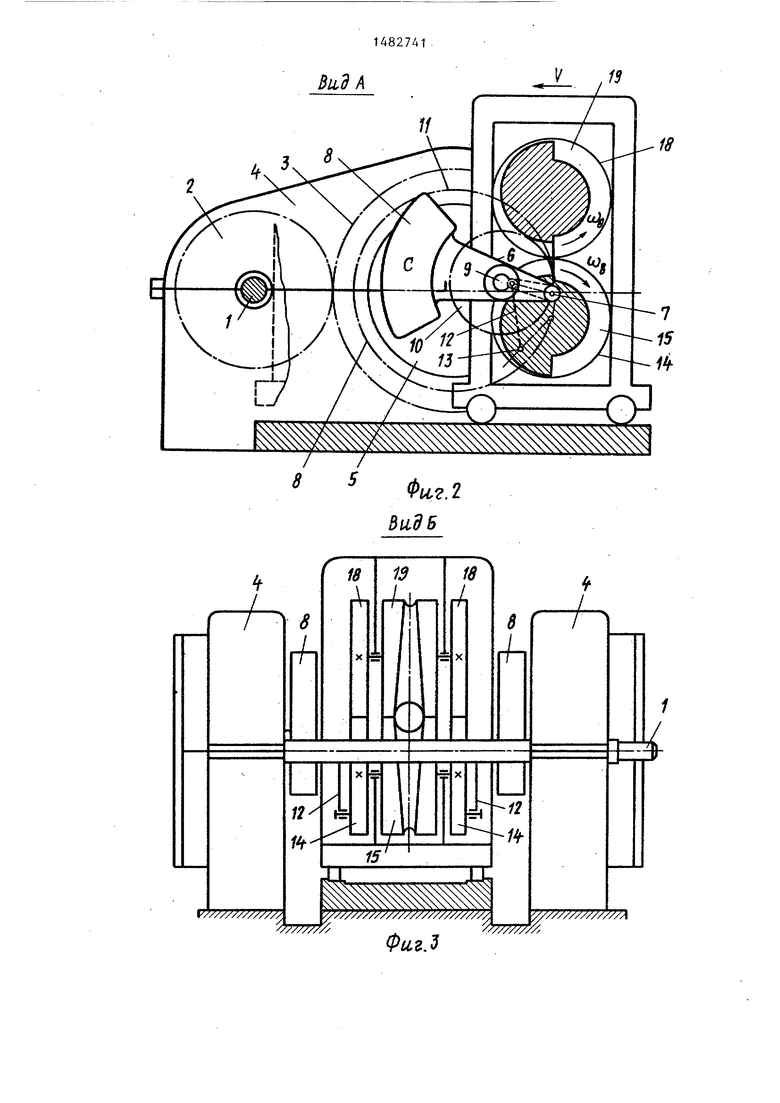

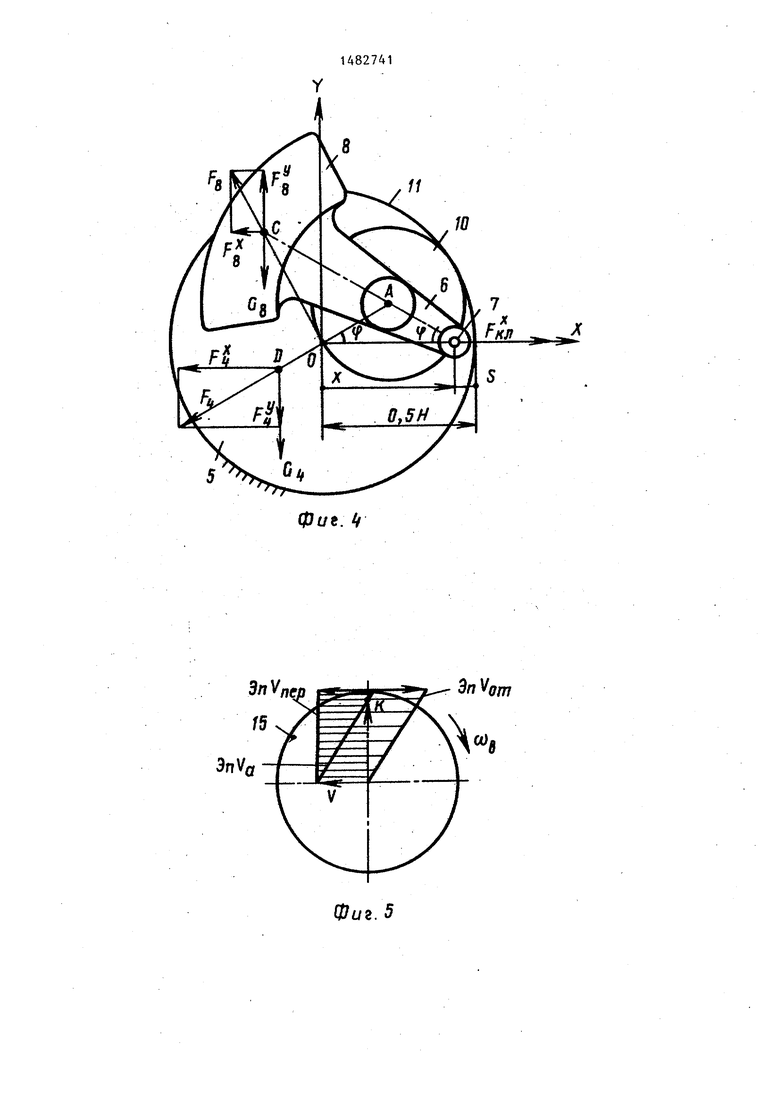

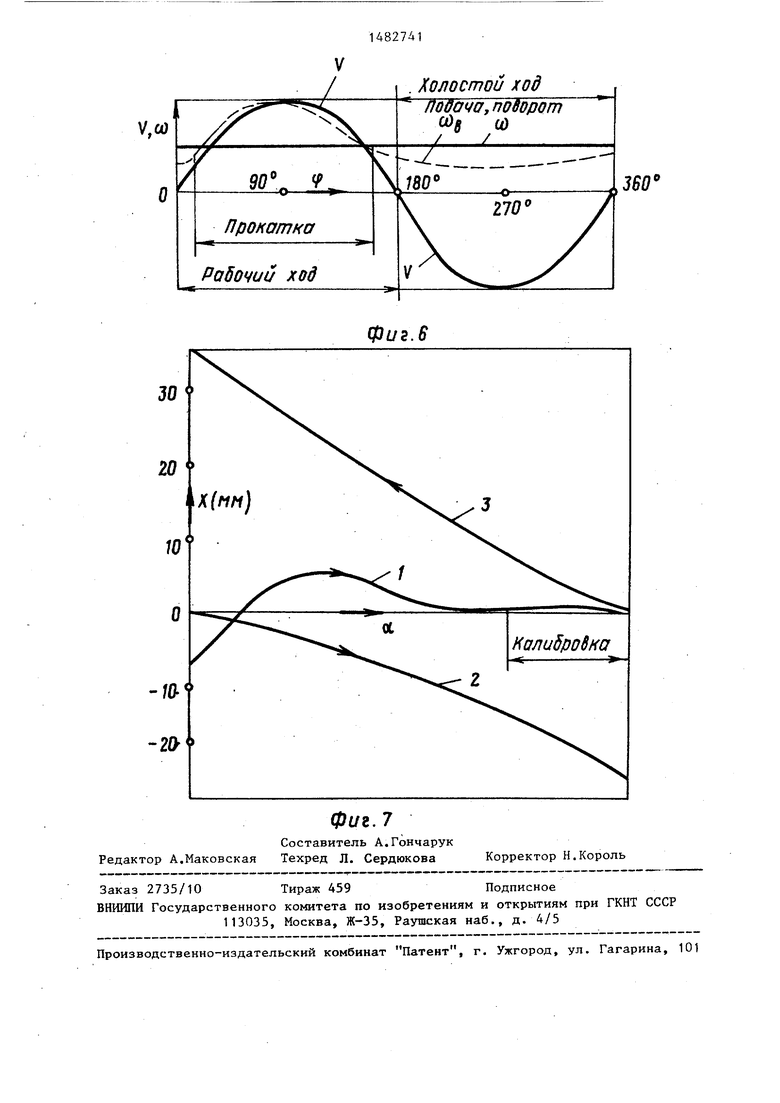

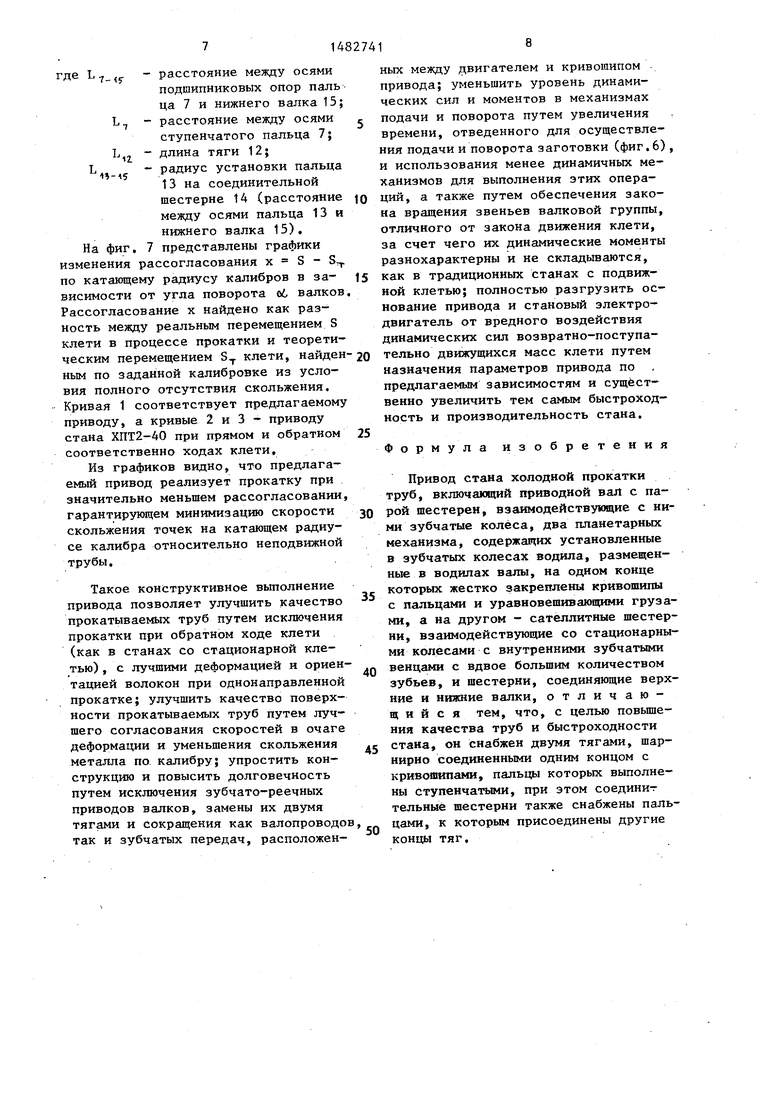

На фиг. 1 показан привод перемещения клети и валков стана холодной прокатки труб; на Лиг. 2 - вид по стрелке А на Лиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - схема нагружения элементов привода; на фиг. 5 - эпюры относительных (vor ) , переносных (vnep ) и абсолютных (va) скоростей точек нижнего калибра; на фиг. 5 - графики скорости клети (v) и угловой скорости валков (w6); на фиг. 7 - графики рассогласования в очаге деформации.

Привод перемещения клети и валков стана холодной прокатки труб содержи приводной вал 1 с шестернями 2, взаимодействующими с зубчатыми колесами 3, два идентичных планетарных механизма 4, расположенных по обе стороны от оси прокатки и включающих каждый водило 5, кривошипную группу, состоящую из кривошипа 6 со ступенчатым пальцем 7, шарнирно соединенным с клетью, уравновешивающего груза 8, жестко соединенного с кривошипом с противоположной пальцу стороны жестко насаженной на вал 9 кривошипа сателлитной шестерни 10 с диаметром начальной окружности, равным двум радиусам кривошипа и половине хода клети, взаимодействующее с сателлитной шестерней стационарное кольцо 11 с внутренним зубчатым венцом с вдвое большим числом зубьев, и две идентичные тяги 12, шарнирно соединенные с одной стороны с пальцами 7 на кривошипах, а с другой - с пальцами 13, жестко установленными на соединительных шестернях 14 нижнего валка 15.

Валы кривошипов посредством подшипников 16 поворотно установлены на водилах, вращающихся относительно корпуса на подшипниках 17. Кривошипы 6, тяги 12, соединительные шестерни 14 и клеть образуют два идентичных двухкривошипных механизма.

Привод работает следующим образом

Равномерное вращение приводного вала 1 посредством шестерен 2 и зубчатых колес 3 передается водилам 5. Сателлитные шестерни 10, ведомые во

дилами и взаимодействующие со стационарными зубчатыми колесами 11, придают пальцам 7 кривошипов, а через них и клети прямолинейное возвратно- поступательное движение по гармоническому закону

10

S 21 (1 - cos tf ),

5

0

5

0

5

5

0

где S - перемещение клети от крайнего положения (фиг.4); Cf - соответствующий ему угол поворота водил.

При этом сателлитные шестерни 10 совместно с кривошипами 6 равномерно вращаются относительно клети и стационарных колес с угловой скоростью, равной и противоположной угловой скорости водил 5.

С другой стороны равномерное вращение кривошипов 6 относительно движущейся клети посредством пальцев 7, тяг 12 и пальцев 13 преобразуется в одностороннее неравномерное вращение соединительных шестерен 14 и нижнего валка 15.относительно клети, а посредством соединительных шестерен 18 - относительно верхнего валка 19. В итоге кривошипы 6 равномерно вращаются относительно клети и совершают возвратно-поступательное движение вместе с ней, а каждый из валков совершает одностороннее неравномерное 5 вращение относительно клети (фиг.6) и перемещается возвратно-поступательно вместе с клетью.

Графики изменения скорости клети 0 v и угловых скоростей валков сов и кривошипа (О в зависимости от угласр поворота водил представлены на фиг,6.

При движении клети в направлении стрелки v (фиг.2) валки неравномерно вращаются в направлении стрелок СОВ и деформируют заготовку (фиг.5). При движении клети в обратном направлении (холостой ход) валки, освободив заготовку, продолжают неравномерно вращаться в том же направлении, осуществляются подача и поворот заготовки в течение всего периода холостого хода.

Для обеспечения встречи точек калибра на катающем радиусе с точками заготовки на попутных (т.е. нулевых) скоростях угловая скорость o3R валков должна быть переменной и согласованной на участке прокатки со скоростью v движения клети, как это показано на фиг. 6,

Параметры двухкривошипного механизма 6-12-14, определяющие закон одностороннего неравномерного враще- ния валков, подбирают так, чтобы в результате сложения линейных скоростей точек валка при его вращении относительно клети (относительной скорости v ) и скорости клети (переносной скорости vnep v) в каждом сечении очага деформации скорость точки К калибра на катающем радиусе равнялась нулю (сложение эпюр vne. и VOT представлено на фиг. 5).

Суммарный статический момент масс звеньев каждой кривошипной группы, полностью уравновешивающий как на кривошипах, так и на водилах динамические моменты от сил инерции возвратно-поступательно движущихся масс клети, устанавливается по зависимости

m L

0,5 тм 1,

где т - суммарная масса звеньев одной кривошипной группы; тKft- суммарная масса клети, валков, их соединительных шестерен и тяг; L - расстояние между центром

тяжести звеньев кривошипной группы и осью вала 9 кривошипа;

1 - расстояние между осями пальца и вала кривошипа (радиус кривошипа), равное радиусу начальной окружности сател- литной шестерни 10 и четверти хода клети.

Водила 5 выполнены со смещением R О D центра тяжести от осей их вращения (фиг.4), а статический момент каждого из водил устанавливается по условию одновременного и полного уравновешивания внутри каждого планетарного редуктора как вертикальных и горизонтальных составляющих сил инерции клети, водила и звеньев кривошипной группы (уравновешивание главного вектора сил инерции), так и воздействующего на основание привода динамического момента вышеуказанных сил инерции относительно оси подшипников 17 (уравновешивание главного момента сил инерции) согласно зависимости

m4R

0,5 1(1 +

ь -f тм

5

0

5

где т

0

5

суммарная масса водила 5 с зубчатым колесом 3, наружных колец подшипников 16 и внутренних колец подшипников 17.

Назначение параметров привода по этой зависимости, помимо аннулирования силового и моментального динамического воздействия привода на основание, гарантирует взаимное уравновешивание на водилах моментов от весов элементов привода, т.е. обеспечивает также равенство нулю приведенного на водило момента от весов G$ я m4g водила и G8 m-g звеньев кри- 0 вошипной группы (фиг.4). Другими.словами, на преодоление указанных весов дополнительная энергия электродвигателем не расходуется.

При назначении необходимых для полного уравновешивания четырех параметров га, L, m. и R привода значения двух любых из них выбираются конструктивно, а значения двух других определяются по приведенным выше зависимостям, выполнение которых обеспечивает полную разгрузку основания привода от инерционных (динамических) сил и моментов, а также полную разгрузку станового электродвигателя как от инерционных сил клети и элементов ее привода, так и от весов последних.

При этом становый электродвигатель будет преодолевать технологическое 0 сопротивление, трение и динамический момент неравномерно вращающихся звеньев валковой группы.

Для обоснования способности предлагаемого привода значительно умень- 5 шать скольжение в очаге деформации проведен анализ скольжения применительно к стану ХПТ2-40 при существующем и предлагаемом приводах.

Для предлагаемого привода по условию минимизации скольжения х в очаге деформации с помощью ЭВМ были установлены следующие относительные размеры двухкривошипных механизмов:

7-15

1;-L7 2,21;

ча

2,6; L

13-15

2,21,

где расстояние между осями подшипниковых опор паль ца 7 и нижнего валка 15; L7 - расстояние между осями

ступенчатого пальца 7; Ь1г - длина тяги 12; L - радиус установки пальца 13 на соединительной шестерне 14 (расстояние между осями пальца 13 и нижнего валка 15). На фиг. 7 представлены графики изменения рассогласования х S - S. по катающему радиусу калибров в за- висимости от угла поворота об валков Рассогласование х найдено как разность между реальным перемещением S клети в процессе прокатки и теоретическим перемещением ST клети, найден ным по заданной калибровке из условия полного отсутствия скольжения. Кривая 1 соответствует предлагаемому приводу, а кривые 2 и 3 - приводу стана ХПТ2-40 при прямом и обратном соответственно ходах клети.

Из графиков видно, что предлагаемый привод реализует прокатку при значительно меньшем рассогласовании, гарантирующем минимизацию скорости скольжения точек на катающем радиусе калибра относительно неподвижной трубы.

Такое конструктивное выполнение привода позволяет улучшить качество прокатываемых труб путем исключения прокатки при обратном ходе клети (как в станах со стационарной клетью) , с лучшими деформацией и ориентацией волокон при однонаправленной прокатке; улучшить качество поверхности прокатываемых труб путем лучшего согласования скоростей в очаге деформации и уменьшения скольжения металла по калибру; упростить конструкцию и повысить долговечность путем исключения зубчато-реечных приводов валков, замены их двумя тягами и сокращения как валопроводов

так и зубчатых передач, расположен

о

5

0

5

0

ных между двигателем и кривошипом привода; уменьшить уровень динамических сил и моментов в механизмах подачи и поворота путем увеличения времени, отведенного для осуществления подачи и поворота заготовки (фиг.6) , и использования менее динамичных механизмов для выполнения этих операций, а также путем обеспечения закона вращения звеньев валковой группы, отличного от закона движения клети, за счет чего их динамические моменты разнохарактерны и не складываются, как в традиционных станах с подвижной клетью; полностью разгрузить основание привода и становый электродвигатель от вредного воздействия динамических сил возвратно-поступательно движущихся масс клети путем назначения параметров привода по предлагаемым зависимостям и существенно увеличить тем самым быстроходность и производительность стана.

Формула изобретения

Привод стана холодной прокатки труб, включающий приводной вал с парой шестерен, взаимодействующие с ними зубчатые колеса, два планетарных механизма, содержащих установленные в зубчатых колесах водила, размещенные в водилах валы, на одном конце которых жестко закреплены кривошипы с пальцами и уравновешивающими грузами, а на другом - сателлитные шестерни, взаимодействующие со стационарными колесами с внутренними зубчатыми венцами с вдвое большим количеством зубьев, и шестерни, соединяющие верхние и нижние валки, отличающийся тем, что, с целью повышения качества труб и быстроходности стана, он снабжен двумя тягами, шар- нирно соединенными одним концом с кривошипами, пальцы которых выполнены ступенчатыми, при этом соединит тельные шестерни также снабжены пальцами, к которым присоединены другие концы тяг.

Вид А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для преобразования равномерного вращения в неравномерное в стане холодной прокатки труб | 1989 |

|

SU1738396A1 |

| ПРИВОД ПЕРЕМЕЩЕНИЯ КЛЕТИ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1990 |

|

RU2030228C1 |

| Привод возвратно-поступательного перемещения клети стана холодной прокатки | 1979 |

|

SU784964A1 |

| Привод перемещения клети стана холодной прокатки труб | 1978 |

|

SU766682A1 |

| Устройство для перемещения рабочей клети стана холодной прокатки труб | 1983 |

|

SU1163928A1 |

| Способ уравновешивания динамического момента на входном валу привода возвратно-движущихся масс и устройство для его осуществления | 1990 |

|

SU1724970A1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| Стан холодной прокатки труб | 1986 |

|

SU1375362A1 |

| Привод стана холодной прокатки труб | 1983 |

|

SU1152674A1 |

| Стан холодной прокатки труб | 1986 |

|

SU1338911A1 |

Изобретение относится к трубопрокатному производству и может быть использовано в станах с подвижной клетью. Цель изобретения-повышение качества прокатываемых труб и быстроходности стана. Привод включает приводной вал 1 с шестернями 2, два идентичных планетарных механизма 4 с кривошипами 6, взаимодействующими с клетью и соединительными шестернями 14 валков. Привод снабжен тягами 12, шарнирно соединенными с одной стороны с пальцами 7, а с другой с соединительными шестернями нижнего валка. Равномерное вращение кривошипов относительно движущейся клети преобразуется посредством пальцев и тяг в одностороннее неравномерное вращение соединительных шестерен 14 и нижнего валка 15 относительно клети, а посредством соединительных шестерен 18 относительно верхнего валка 19. В итоге, кривошипы равномерно вращаются относительно клети и совершают возвратно-поступательное движение вместе с ней, а каждый из валков совершает одностороннее неравномерное вращение относительно клети и перемещается возвратно-поступательно вместе с клетью. 7 ил.

Фиг.З

Г8

Фиг. /

Фиг. 5

10

О

Рабочий ход

Фиг.7

Редактор А.Маковская

Составитель А.Гончарук Техред Л. Сердюкова

Х°ЛОСП7°й х°д пооача, поворот

&8 &

//

360

фиг.6

Корректор Н.Король

| Привод перемещения рабочей клети стана холодной прокатки труб | 1980 |

|

SU956081A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Привод перемещения клети стана холодной прокатки труб | 1978 |

|

SU766682A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-05-30—Публикация

1987-06-29—Подача