корзин. Устройство для загрузки автоклавных корзин содержит корпус 1 с гнездом 2 для размещения корзины 3 с прокладками 4, шток 5 в виде ступенчатого вала с приводом 6, конвейер 7 для подачи банок и механизм 9 для вращения прокладок. Привод б штока выполнен по типу винтовая пара. Диаметры ступеней 18 вала увеличиваются сверху вниз. Прокладки 4 имеют центральные отверстия, диаметры которых ответны диаметрам ступеней вала. При подъеме

штока прокладки последовательно нанизываются на ступени с зазором между ними, равным высоте ступени вала или в 1,5-2 раза превышающим высоту банки, На корпусе 1 закреплена плита 19 с возможностью наклона в сторону конвейера посредством шарнирно закрепленного на корпусе гидроцилиндра 21. На плите 19 расположен механизм 9 вращения прокладок, выполненный в виде по меньшей мере трех роликов 22. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки стеклобанок в автоклавные корзины | 1985 |

|

SU1296099A1 |

| Устройство для загрузки автоклавных корзин | 1981 |

|

SU1163829A1 |

| Устройство для загрузки консервных банок в автоклавы | 1990 |

|

SU1750620A1 |

| УСТРОЙСТВО ЗАГРУЗКИ (ВЫГРУЗКИ) БАНОК | 1994 |

|

RU2113382C1 |

| Устройство для загрузки банок в автоклавные корзины | 1990 |

|

SU1797480A3 |

| Устройство для загрузки автоклавных корзин | 1978 |

|

SU921507A1 |

| Устройство для разгрузки автоклавных корзин | 1981 |

|

SU1163830A1 |

| Устройство для разгрузки автоклавных корзин | 1988 |

|

SU1634241A1 |

| Устройство для загрузки и выгрузки изделий из тары | 1985 |

|

SU1353412A1 |

| Установка для выгрузки банок из автоклавных корзин | 1975 |

|

SU552955A1 |

Изобретение относится к консервной промышленности и может быть использовано при стерилизации банок в автоклавах, в частности в устройствах для загрузки автоклавных корзин. Цель изобретения - упрощение конструкции и облегчение обслуживания, уменьшение повреждения банок, расширение функциональных возможностей за счет обеспечения разгрузки

Изобретение относится к консервной промышленности и может быть использовано в консервном производстве при стерилизации консервов в цилиндрических автоклавах.

Известны устройства для загрузки стек- лобанок в автоклавные корзины, содержащие опорную площадку для загрузки банок, выполненную с возможностью перемещения вдоль стержня, неподвижно закрепленного на дне корзины.

Недостатком известного устройства является то, что для подъема площадки и транспортирования корзины в нем используется один и тот же грузоподъемный механизм, что снижает производительность работы устройства, так как во время выполнения грузоподъемным механизмом всех операций, связанных с перемещением корзины (подъем, межоперационное транспортирование, установка в стерилизатор, съем и установка следующей корзины), не может производиться загрузка стеклобанок.

Кроме того, затруднительна механизация подачи банок в связи с установкой их непосредственно на нижний слой.

Известно устройство, которое содержит накопительный стол, подъемник днища корзины и механизм перемещения стеклобанок. Последний содержит захват в виде двух соосных приводных подпружиненных полуколец и приводной горизонтальной пластины,

Конструкция данного устройства сложна, имеет большие габариты и высокую металлоемкость. Кроме того, из-за необходимости выполнения промежуточных операций по перегрузке стеклобанок с накопительного стола на пластину и с пластины в корзину высока вероятность их повреждения.

Наиболее близким к предлагаемому является устройство для загрузки автоклавных корзин, содержащее шток с приводом

вращения, конвейеры для подачи банок и прокладок, гнездо для установки корзины, толкатели с роликами для обеспечения на прокладке свободных от банок зон и выдвижные упоры для фиксации прокладок в корзине.

Недостатком указанного устройства является высокая вероятность повреждения банок в процессе его работы. Расположение

в зоне перемещения банок толкателей ухудшает условия нормального распределения банок на прокладке, создает возле толкателей напряжение между банками, в результате при отводе толкателей и подъеме

прокладки создаются предпосылки для смещения банок, что увеличивает вероятность их повреждения от удара о верхние упоры. Кроме того, зона загрузки прокладок находится под корзиной, что представляет неудобство для обзора и обслуживания и также приводит к снижению надежности загрузки банок,

Наличие конвейера для подачи прокладок, а соответственно и необходимость его

периодической загрузки приводят к усложнению конструкции и к значительным увеличениям размеров устройства в плане (так как прокладка является крупногабаритной деталью) и как следствие приводит к ухудшению условий его обслуживания,

Еще одним недостатком конструкции известного устройства являются ограниченные возможности его использования, так как оно не может быть использовано для

выгрузки банок из автоклавных корзин и требует достаточно сложной системы управления: цикл установки первой прокладки отличается от последующих, которые, в свою очередь, отличаются от цикла установки последней прокладки, что обусловлено необходимостью ввода стержней перед убиранием упоров.

Целью изобретения является упрощение конструкции и облегчение обслуживания, уменьшение повреждения банок, расширение функциональных возможностей за счет обеспечения разгрузки корзины.

Поставленная цель достигается тем, что устройство для загрузки автоклавных корзин, содержащее корпус с гнездом для уста- новки корзин с прокладками, шток с приводом для вертикального перемещения прокладок, конвейер для подачи банок, снабжено плитой, шарнирно укрепленной на корпусе с возможностью наклона в сто- рону конвейера, и механизмом для вращения прокладок, содержащим по меньшей мере три ролика, один из которых приводной, при этом шток выполнен ступенчатым с увеличивающимся сверху вниз диаметром ступеней, а привод штока выполнен в виде винтовой пары.

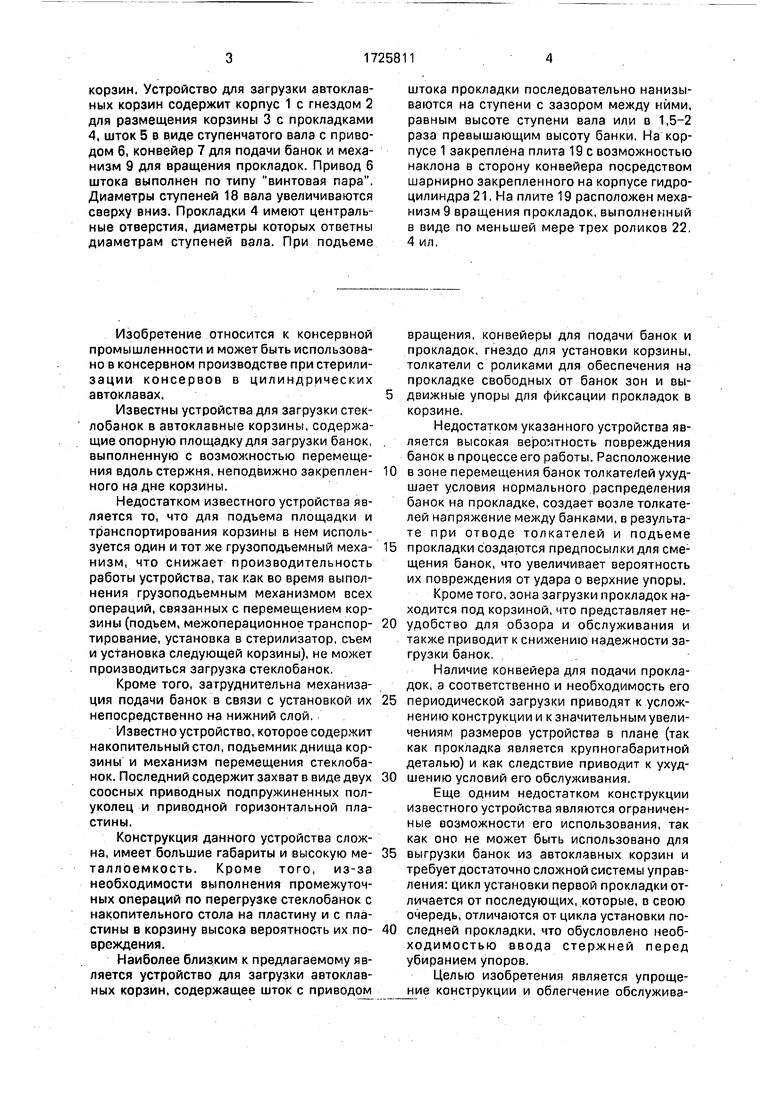

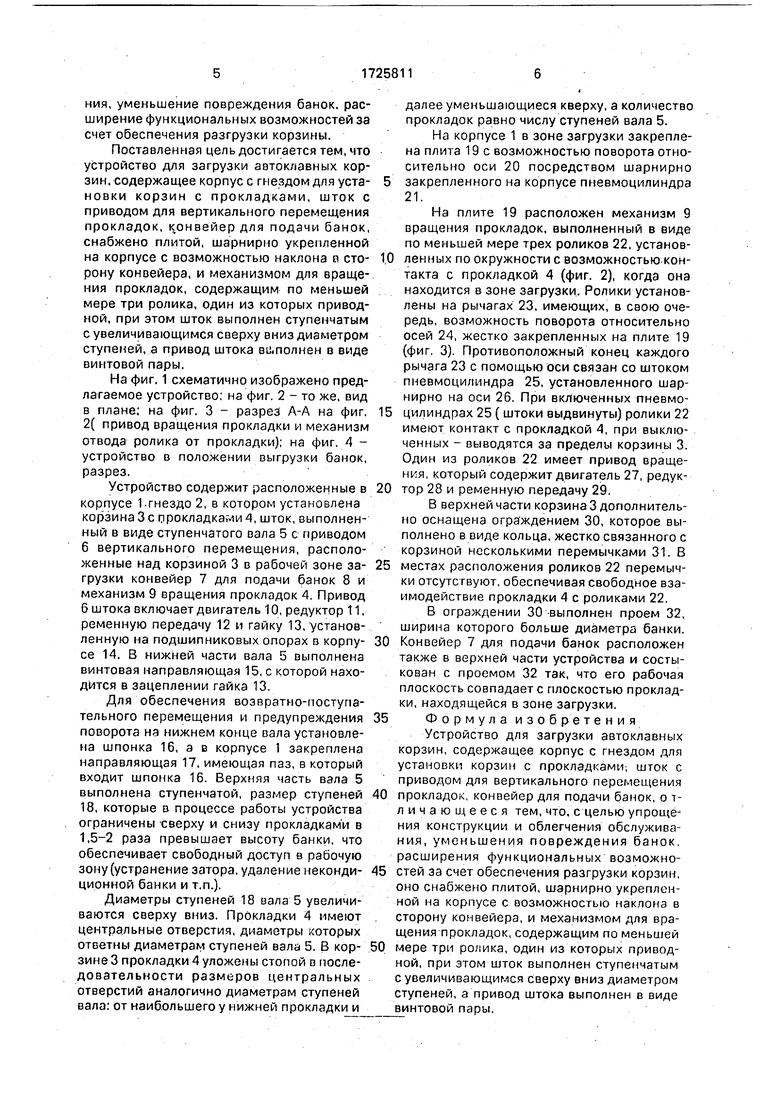

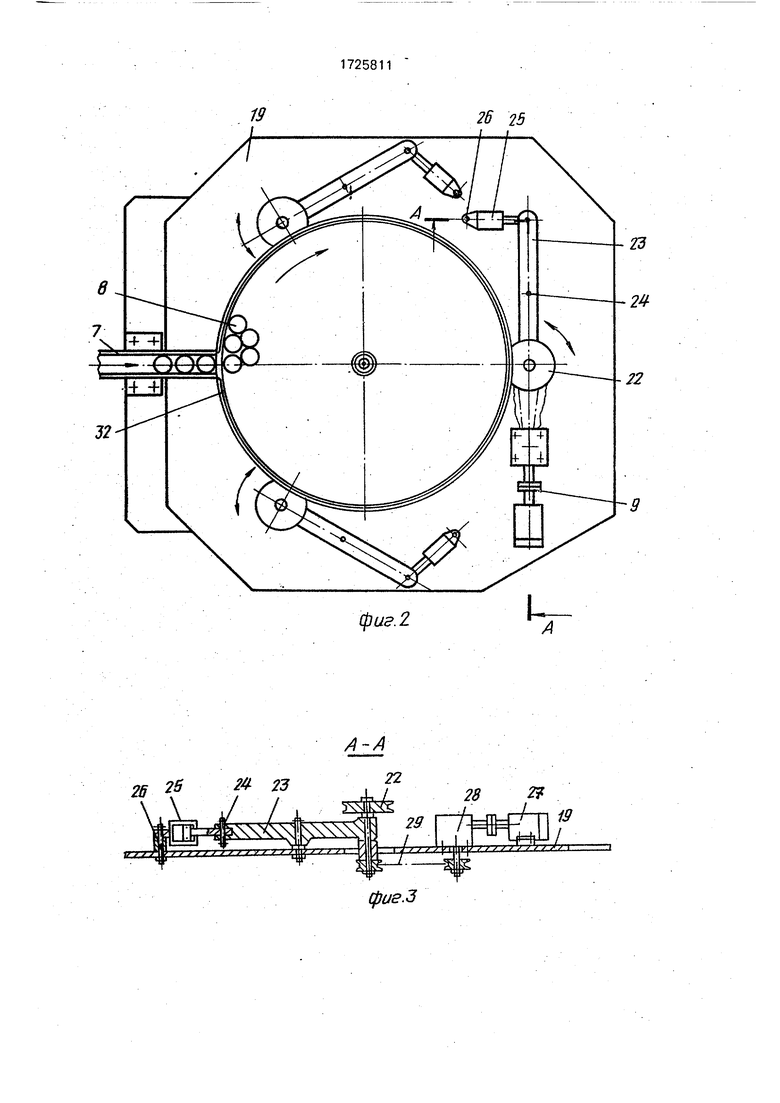

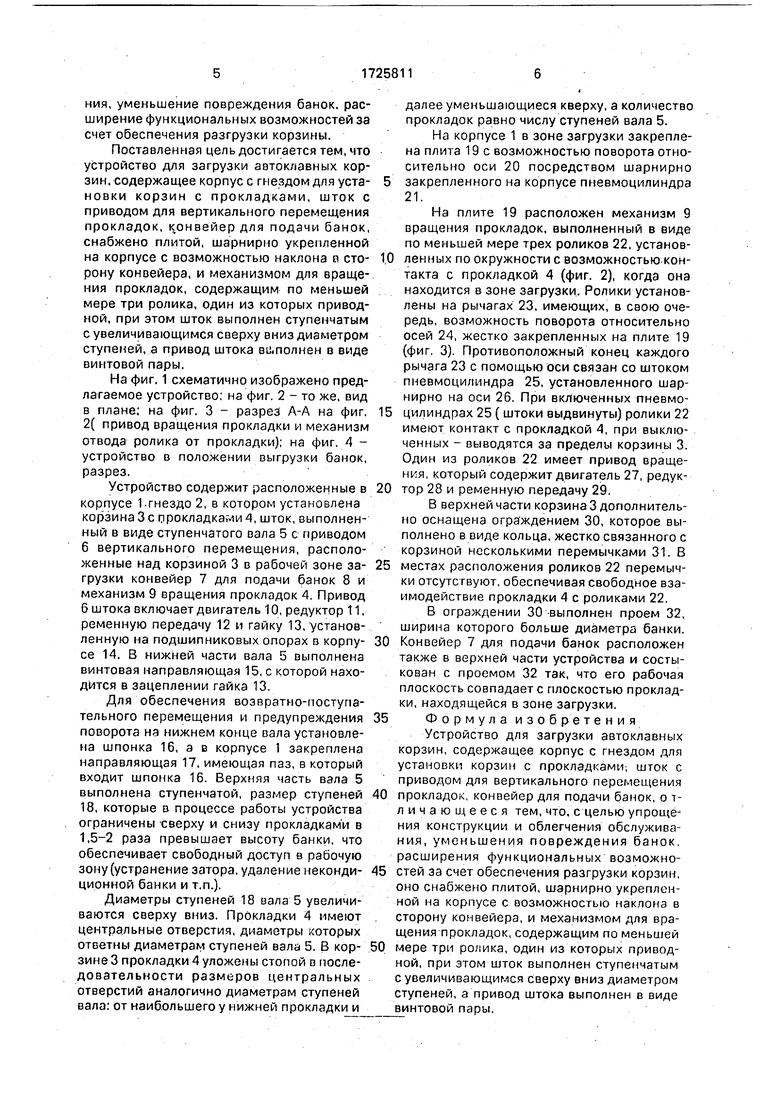

На фиг. 1 схематично изображено предлагаемое устройство; на фиг. 2 - то же, вид в плане; на фиг. 3 - разрез А-А на фиг, 2( привод вращения прокладки и механизм отвода ролика от прокладки); на фиг. А - устройство в положении выгрузки банок, разрез.

Устройство содержит расположенные в корпусе 1-гнездо 2, в котором установлена корзина 3 с прокладками 4, шток, выполненный в виде ступенчатого вала 5 с приводом 6 вертикального перемещения, расположенные над корзиной 3 в рабочей зоне за- грузки конвейер 7 для подачи банок 8 и механизм 9 вращения прокладок 4. Привод 6 штока включает двигатель 10, редуктор 11. ременную передачу 12 и гайку 13, установленную на подшипниковых опорах в корпу- се 14. В нижней части вала 5 выполнена винтовая направляющая 15, с которой находится в зацеплении гайка 13.

Для обеспечения возвратно-поступательного перемещения и предупреждения поворота на нижнем конце вала установлена шпонка 16, а в корпусе 1 закреплена направляющая 17, имеющая паз, в который входит шпонка 16. Верхняя часть вала 5 выполнена ступенчатой, размер ступеней 18, которые в процессе работы устройства ограничены -сверху и снизу прокладками в 1,5-2 раза превышает высоту банки, что обеспечивает свободный доступ в рабочую зону (устранение затора, удаление неконди- ционной банки и т.п.).

Диаметры ступеней 18 вала 5 увеличиваются сверху вниз. Прокладки 4 имеют центральные отверстия, диаметры которых ответны диаметрам ступеней вала 5. В кор- зине 3 прокладки 4 уложены стопой в последовательности размеров центральных отверстий аналогично диаметрам ступеней вала: от наибольшего у нижней прокладки и

далее уменьшающиеся кверху, а количество прокладок равно числу ступеней вала 5.

На корпусе 1 в зоне загрузки закреплена плита 19 с возможностью поворота относительно оси 20 посредством шарнирно закрепленного на корпусе пневмоцилиндра 21.

На плите 19 расположен механизм 9 вращения прокладок, выполненный в виде по меньшей мере трех роликов 22, установленных по окружности с возможностью контакта с прокладкой 4 (фиг. 2), когда она находится в зоне загрузки. Ролики установлены на рычагах 23, имеющих, в свою очередь, возможность поворота относительно осей 24, жестко закрепленных на плите 19 (фиг. 3). Противоположный конец каждого рычага 23 с помощью оси связан со штоком пневмоцилиндра 25, установленного шарнирно на оси 26. При включенных пневмо- цилиндрах 25 ( штоки выдвинуты) ролики 22 имеют контакт с прокладкой 4, при выключенных - выводятся за пределы корзины 3. Один из роликов 22 имеет привод вращения, который содержит двигатель 27, редуктор 28 и ременную передачу 29.

В верхней части корзина3 дополнительно оснащена ограждением 30, которое выполнено в виде кольца, жестко связанного с корзиной несколькими перемычками 31. В местах расположения роликов 22 перемычки отсутствуют, обеспечивая свободное взаимодействие прокладки 4 с роликами 22.

В ограждении 30 -выполнен проем 32, ширина которого больше диаметра банки. Конвейер 7 для подачи банок расположен также в верхней части устройства и состыкован с проемом 32 так, что его рабочая плоскость совпадает с плоскостью прокладки, находящейся в зоне загрузки.

Формула изобретения

Устройство для загрузки автоклавных корзин, содержащее корпус с гнездом для установки корзин с прокладками; шток с приводом для вертикального перемещения прокладок, конвейер для подачи банок, о т- личающееся тем, что, с целью упроще ния конструкции и облегчения обслуживания, уменьшения повреждения банок, расширения функциональных возможностей за счет обеспечения разгрузки корзин, оно снабжено плитой, шарнирно укрепленной на корпусе с возможностью наклона в сторону конвейера, и механизмом для вращения прокладок, содержащим по меньшей мере три ролика, один из которых приводной, при этом шток выполнен ступенчатым с увеличивающимся сверху вниз диаметром ступеней, а привод штока выполнен в виде винтовой пары.

19

А-А

26 25

фие.З

фиеЛ

| Устройство для загрузки автоклавных корзин | 1981 |

|

SU1163829A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1992-04-15—Публикация

1990-05-15—Подача