сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для опреснения воды | 1981 |

|

SU1058894A1 |

| Способ опреснения воды и установка для его осуществления | 1982 |

|

SU1097567A1 |

| Способ опреснения воды и установка для его осуществления | 1983 |

|

SU1130532A1 |

| Способ опреснения воды и установка для его осуществления | 1981 |

|

SU1006387A1 |

| Сепаратор для отделения кристаллов солей от суспензии | 1986 |

|

SU1378887A1 |

| Способ переработки плодового, ягодного и овощного сырья | 1987 |

|

SU1576125A1 |

| Установка для опреснения соленой воды | 1981 |

|

SU1011559A1 |

| Установка для опреснения минерализованной воды | 1986 |

|

SU1328298A1 |

| Модуль кристаллизационного опреснителя | 1988 |

|

SU1561996A1 |

| Кристаллизационный способ опреснения соленой воды и установка для его осуществления | 1986 |

|

SU1328299A1 |

Изобретение относится к способам и устройству для отделения кристаллов от жидких сред и подачу их к потребителю и может быть использовано в химической и смежной с ней отраслях народного хозяйства. Цель изобретения - повышение надежности за счет исключения заноса при прессовании кристаллов растворителя. Для разложения кристаллов растворителя и исключения их попадания в зону прессования разделяемую суспензию нагревают выше температуры существования кристаллов растворителя, подавая ее на разделение в зону жидкого агента, а в нижнюю зону разделения подают газообразный агент. Устройство для осуществления способа включает отстойник со шнеком, верхняя часть отстойника снабжена сухопарником, а вал шнека в отстойнике выполнен полым, перфорированным и снабжен патрубком. 2 с., 1 з. п. ф-лы, 2 ил.

Изобретение относится к способу и устройству для отделения от жидких сред и вывода кристаллов солей и может быть использовано в химической и смежной с ней отраслях народного хозяйства.

Цель изобретения - повышение надежности за счет исключения заноса на прессование кристаллов растворителя. . .

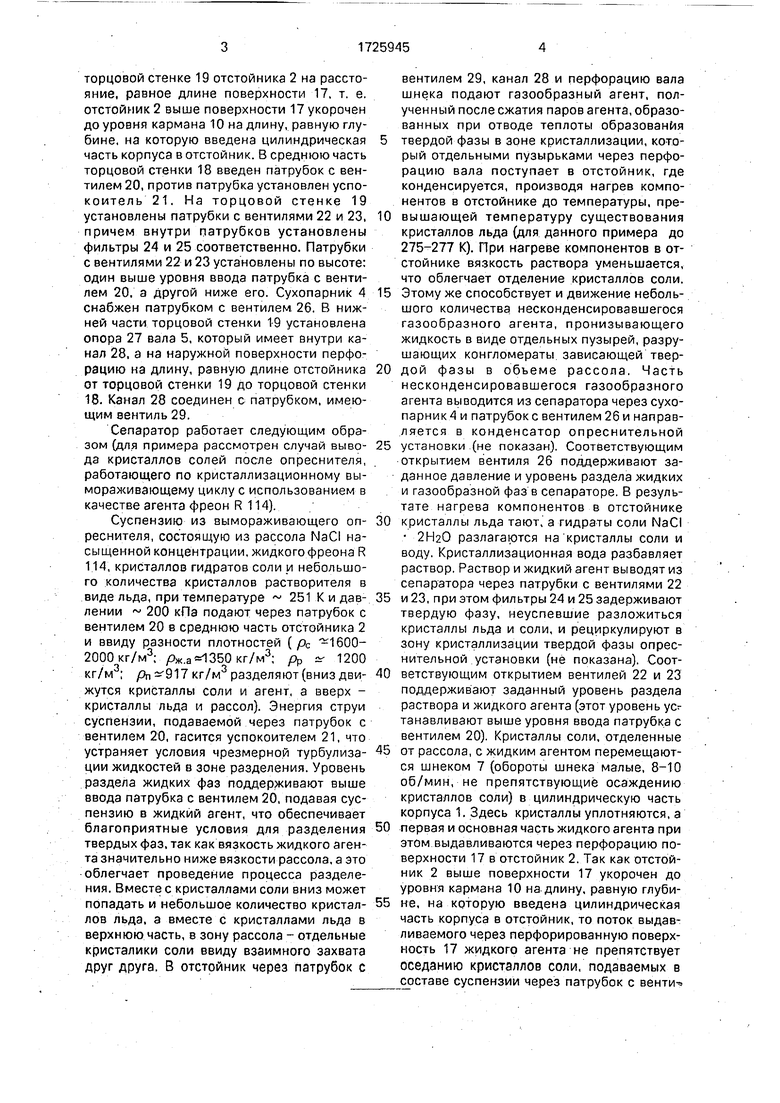

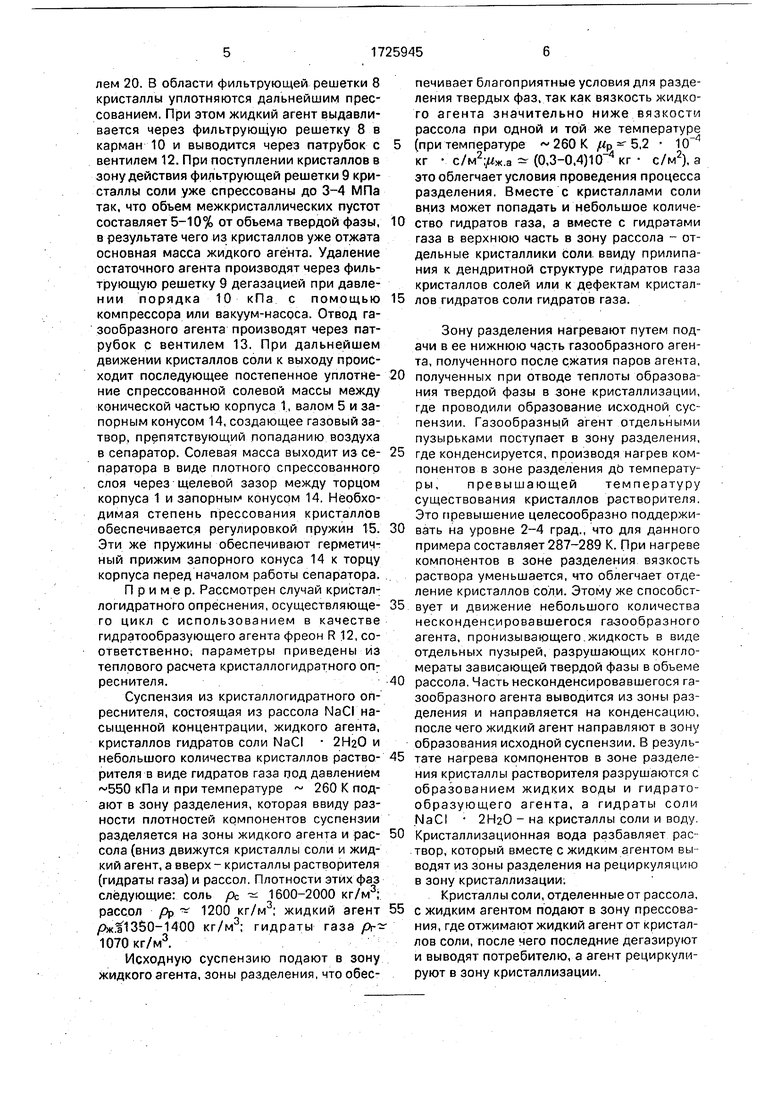

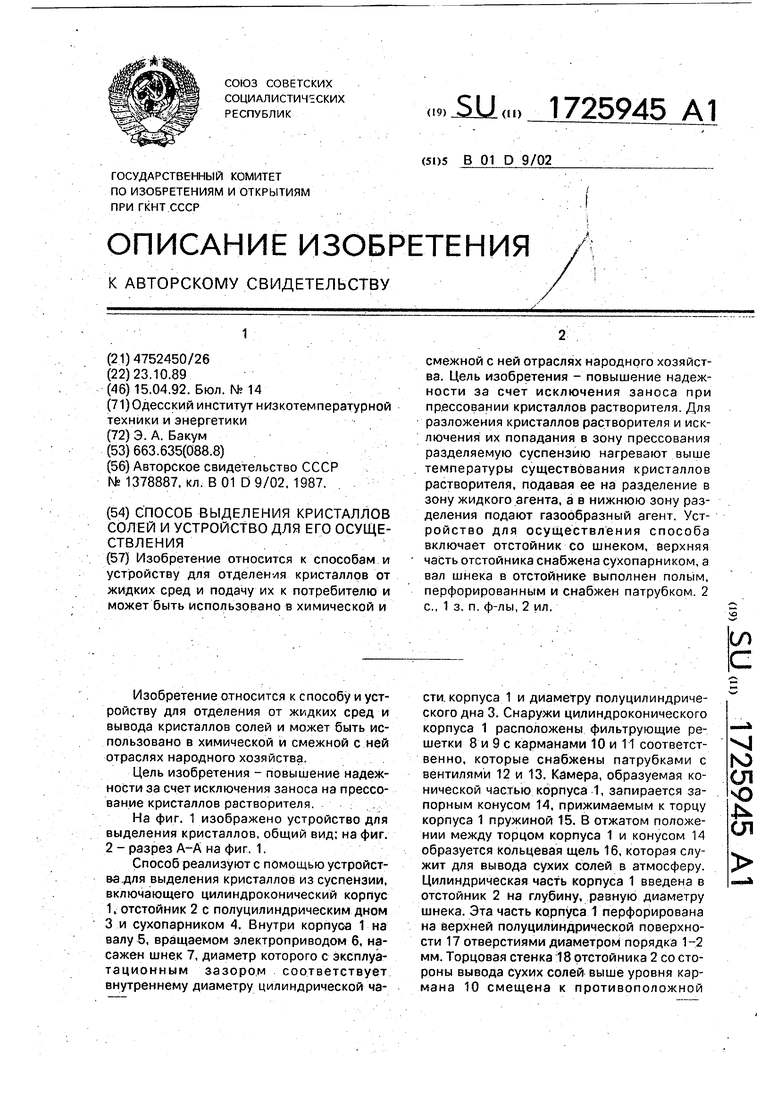

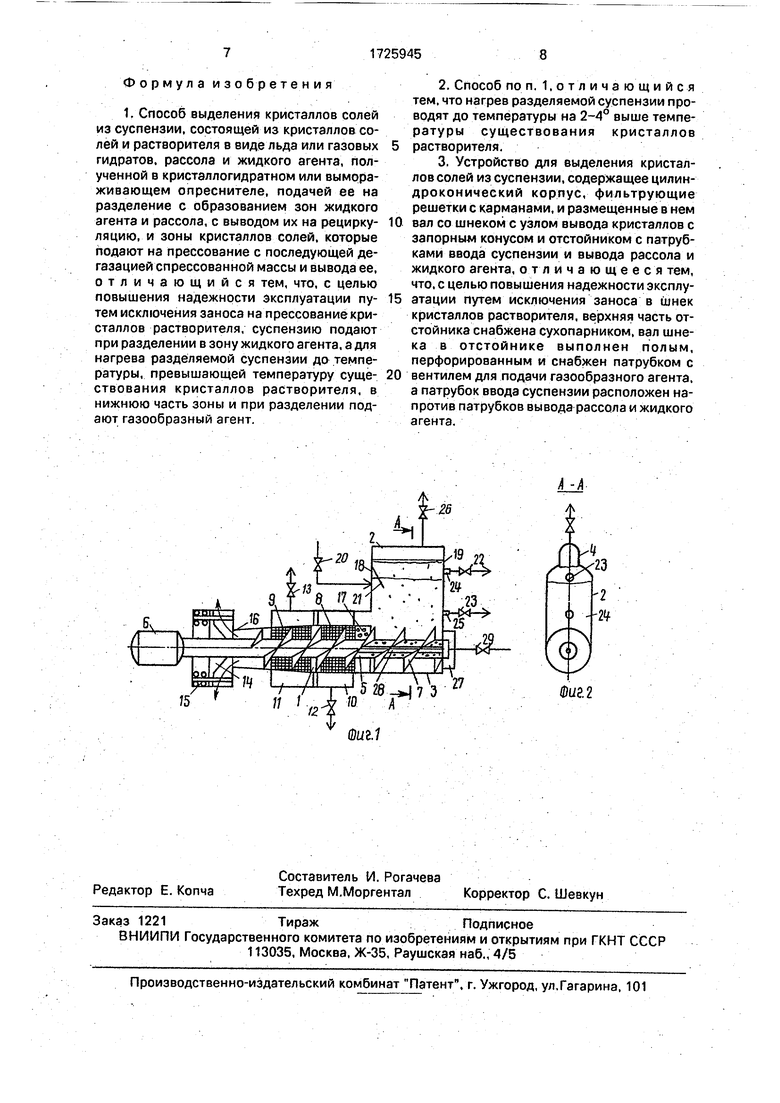

На фиг. 1 изображено устройство для выделения кристаллов, общий вид; на фиг.

2- разрез А-А на фиг. 1.

Способ реализуют с помощью устройства .для выделения кристаллов из суспензии, включающего цилиндроконический корпус 1. отстойник 2 с полуцилиндрическим дном

3и сухопарником 4. Внутри корпуса 1 на валу 5, вращаемом электроприводом б, насажен шнек 7, диаметр которого с эксплуа- тационным зазором соответствует внутреннему диаметру цилиндрической части, корпуса 1 и диаметру полуцилиндрического дна 3. Снаружи цилиндроконического корпуса 1 расположены фильтрующие решетки 8 и 9 с карманами 10 и 11 соответственно, которые снабжены патрубками с вентилями 12 и 13. Камера, образуемая конической частью корпуса 1, запирается запорным конусом 14, прижимаемым к торцу корпуса 1 пружиной 15. В отжатом положении между торцом корпуса 1 и конусом 14 образуется кольцевая щель 16, которая служит для вывода сухих солей в атмосферу. Цилиндрическая часть корпуса 1 введена в отстойник 2 на глубину, разную диаметру шнека. Эта часть корпуса 1 перфорирована на верхней полуцилиндрической поверхности 17 отверстиями диаметром порядка 1-2 мм. Торцовая стенка 18 отстойника 2 со стороны вывода сухих солей выше уровня кармана 10 смещена к противоположной

4 Ю СЛ

ю

4 СЛ

торцовой стенке 19 отстойника 2 на расстояние, равное длине поверхности 17. т. е. отстойник 2 выше поверхности 17 укорочен до уровня кармана 10 на длину, равную глубине, на которую введена цилиндрическая часть корпуса в отстойник. В среднюю часть торцовой стенки 18 введен патрубок с вентилем 20, против патрубка установлен успо- коитель 21. На торцовой стенке 19 установлены патрубки с вентилями 22 и 23, причем внутри патрубков установлены фильтры 24 и 25 соответственно. Патрубки с вентилями 22 и 23 установлены по высоте: один выше уровня ввода патрубка с вентилем 20, а другой ниже его. Сухопарник 4 снабжен патрубком с вентилем. 26. В нижней части торцовой стенки 1-9 установлена опора 27 вала 5, который имеет внутри канал 28, а на наружной поверхности перфорацию на длину, равную длине отстойника от торцовой стенки 19 до торцовой стенки 18. Канал 28 соединен с патрубком, имеющим вентиль 29.

Сепаратор работает следующим образом (для примера рассмотрен случай вывода кристаллов солей после опреснителя, работающего по кристаллизационному вымораживающему циклу с использованием в качестве агента фреон R 114).

Суспензию из вымораживающего опреснителя, состоящую из рассола NaCI насыщенной концентрации, жидкогофреона R 114, кристаллов гидратов соли и небольшого количества кристаллов растворителя в виде льда, при температуре 251 К и давлении 200 кЛа подают через патрубок с вентилем 20 е среднюю часть отстойника 2 и ввиду разности плотностей ( рс 1600- 2000 кг/м3; /Ож.а 350 кг/м3; /Op 1200 кг/м3; кг/м3 разделяют (вниз движутся кристаллы соли и агент, а вверх - кристаллы льда и рассол). Энергия струи суспензии, подаваемой через патрубок с вентилем 20, гасится успокоителем 21, что устраняет условия чрезмерной турбулиза- ции жидкостей в зоне разделения. Уровень раздела жидких фаз поддерживают выше ввода патрубка с вентилем 20, подавая суспензию в жидкий агент, что обеспечивает благоприятные условия для разделения твердых фаз, так как вязкость жидкого агента значительно ниже вязкости рассола, а это облегчает проведение процесса разделения. Вместе с кристаллами соли вниз может попадать и небольшое количество кристаллов льда, а вместе с кристаллами льда в верхнюю часть, в зону рассола - отдельные кристалики соли ввиду взаимного захвата друг друга. В отстойник через патрубок с

вентилем 29, канал 28 и перфорацию вала шнека подают газообразный агент, полученный после сжатия паров агента, образованных при отводе теплоты образования

твердой фазы в зоне кристаллизации, который отдельными пузырьками через перфорацию вала поступает в отстойник, где конденсируется, производя нагрев компонентов в отстойнике до температуры, пре0 вышающей температуру существования кристаллов льда (для данного примера до 275-277 К). При нагреве компонентов в отстойнике вязкость раствора уменьшается, что облегчает отделение кристаллов соли.

5 Этому же способствует и движение небольшого количества несконденсировавшегося газообразного агента, пронизывающего жидкость в виде отдельных пузырей, разрушающих конгломераты зависающей твер0 дои фазы в обьеме рассола. Часть несконденсировавшегося газообразного агента выводится из сепаратора через сухопарник 4 и патрубок с вентилем 26 и направляется в конденсатор опреснительной

5 установки (не показан). Соответствующим открытием вентиля 26 поддерживают заданное давление и уровень раздела жидких и газообразной фаз в сепараторе. В результате нагрева компонентов в отстойнике

0 кристаллы льда тают, а гидраты соли NaCI 2Н20 разлагаются на кристаллы соли и воду. Кристаллизационная вода разбавляет раствор. Раствор и жидкий агент выводят из сепаратора через патрубки с вентилями 22

5 и 23, при этом фильтры 24 и 25 задерживают твердую фазу, неуспевшие разложиться кристаллы льда и соли, и рециркулируют в зону кристаллизации твердой фазы опреснительной установки (не показана). Соот0 ветствующим открытием вентилей 22 и 23 поддерживают заданный уровень раздела раствора и жидкого агента (этот уровень усг танавливают выше уровня ввода патрубка с вентилем 20). Кристаллы соли, отделенные

5 от рассола, с жидким агентом перемещаются шнеком 7 (обороты шнека малые, 8-10 об/мин, не препятствующие осаждению кристаллов соли) в цилиндрическую часть корпуса 1. Здесь кристаллы уплотняются, а

0 первая и основная часть жидкого агента при этом выдавливаются через перфорацию поверхности 17 в отстойник 2. Так как отстойник 2 выше поверхности 17 укорочен до уровня кармана 10 на длину, равную глуби5 не, на которую введена цилиндрическая часть корпуса в отстойник, то поток выдавливаемого через перфорированную поверхность 17 жидкого агента не препятствует оседанию кристаллов соли, подаваемых в составе суспензии через патрубок с венти-

лем 20. В области фильтрующей решетки 8 кристаллы уплотняются дальнейшим прессованием. При этом жидкий агент выдавливается через фильтрующую решетку 8 в карман 10 и выводится через патрубок с вентилем 12. При поступлении кристаллов в зону действия фильтрующей решетки 9 кристаллы соли уже спрессованы до 3-4 МПа так, что объем межкристаллических пустот составляет 5-10% от объема твердой фазы, в результате чего из кристаллов уже отжата основная масса жидкого агента. Удаление остаточного агента производят через фильтрующую решетку 9 дегазацией при давлении порядка 10 кПа с помощью компрессора или вакуум-насоса. Отвод газообразного агента производят через патрубок с вентилем 13. При дальнейшем движении кристаллов соли к выходу происходит последующее постепенное уплотнение спрессованной солевой массы между конической частью корпуса 1., валом 5 и запорным конусом 14, создающее газовый затвор, препятствующий попаданию воздуха в сепаратор. Солевая масса выходит из сепаратора в виде плотного спрессованного слоя через щелевой зазор между торцом корпуса 1 и запорным конусом 14. Необходимая степень прессования кристаллов обеспечивается регулировкой пружин 15. Эти же пружины обеспечивают герметичный прижим запорного конуса 14 к торцу корпуса перед началом работы сепаратора.

Пример. Рассмотрен случай кристал- логидратного опреснения, осуществляющего цикл с использованием в качестве гидратообразующего агента фреон R 12, соответственно, параметры приведены из теплового расчета кристаллогидратного оп; реснителя.

Суспензия из кристаллогидратного опреснителя, состоящая из рассола NaCI насыщенной концентрации, жидкого агента, кристаллов гидратов соли NaCI 2Had и небольшого количества кристаллов растворителя в виде гидратов газа под давлением 550 кПа и при температуре 260 К подают в зону разделения, которая ввиду разности плотностей компонентов суспензии разделяется на зоны жидкого агента и рассола (вниз движутся кристаллы соли и жидкий агент, а вверх - кристаллы растворителя (гидраты газа) и рассол. Плотности этих фаз следующие: соль рс 1600-2000 кг/м3; рассол рр 1200 кг/м3; жидкий агент /Ож.350-1400 кг/м3; гидраты газа fir- 1070 кг/м3.

Исходную суспензию подают в зону жидкого агента, зоны разделения, что обеспечивает благоприятные условия для разделения твердых фаз, так как вязкость жидкого агента значительно ниже вязкости рассола при одной и той же температуре

5 (при температуре 260 К 5,2

10

° 1и

кг с/м2-иж.а (0,3-0.4)10 кг с/м2), а это облегчает условия проведения процесса разделения. Вместе с кристаллами соли вниз может попадать и небольшое количе0 ство гидратов газа, а вместе с гидратами газа в верхнюю часть в зону рассола - отдельные кристаллики соли, ввиду прилипания к дендритной структуре гидратов газа кристаллов солей или к дефектам кристал5 лов гидратов соли гидратов газа.

Зону разделения нагревают путем подачи в ее нижнюю часть газообразного агента, полученного после сжатия паров агента,

0 полученных при отводе теплоты образования твердой фазы в зоне кристаллизации, где проводили образование исходной суспензии. Газообразный агент отдельными пузырьками поступает в зону разделения,

5 где конденсируется, производя нагрев компонентов в зоне разделения до температуры, превышающей температуру существования кристаллов растворителя. Это превышение целесообразно поддержи0 вать на уровне 2-4 град., что для данного примера составляет 287-289 К. При нагреве компонентов в зоне разделения вязкость раствора уменьшается, что облегчает отделение кристаллов соли. Этому же способст5 вует и движение небольшого количества несконденсировавшегося газообразного агента, пронизывающего.жидкость в виде отдельных пузырей, разрушающих конгломераты зависающей твердой фазы в объеме

0 рассола. Часть несконденсировавшегося газообразного агента выводится из зоны разделения и направляется на конденсацию, после чего жидкий агент направляют в зону образования исходной суспензии. В резуль5 тате нагрева компонентов в зоне разделения кристаллы растворителя разрушаются с образованием жидких воды и гидратообразующего агента, а гидраты соли NaCI - на кристаллы соли и воду.

0 Кристаллизационная вода разбавляет раствор, который вместе с жидким агентом выводят из зоны разделения на рециркуляцию в зону кристаллизации.

Кристаллы соли, отделенные от рассола,

5 с жидким агентом подают в зону прессования, где отжимают жидкий агент от кристаллов соли, после чего последние дегазируют и выводят потребителю, а агент рециркули- руют в зону кристаллизации.

Формула изобретения

растворителя.

вал со шнеком с узлом вывода кристаллов с запорным конусом и отстойником с патрубками ввода суспензии и вывода рассола и жидкого агента, отличающееся тем, что, с целью повышения надежности эксплуатации путем исключения заноса в шнек кристаллов растворителя, верхняя часть отстойника снабжена сухопарником, вал шнека в отстойнике выполнен полым, перфорированным и снабжен патрубком с

вентилем для подачи газообразного агента, а патрубок ввода суспензии расположен напротив патрубков вывода рассола и жидкого агента.

to

I 77

V73

Фиг 2

/ т г u to

Фиг.1

V

| Сепаратор для отделения кристаллов солей от суспензии | 1986 |

|

SU1378887A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| . | |||

Авторы

Даты

1992-04-15—Публикация

1989-10-23—Подача