Изобретение относится к устройствам для форсирования промывки фильтрующих элементов противотоком и может быть использовано в двигателях внутреннего сгорания.

Целью изобретения является повышение надежности и ресурса фильтрующих элементов.

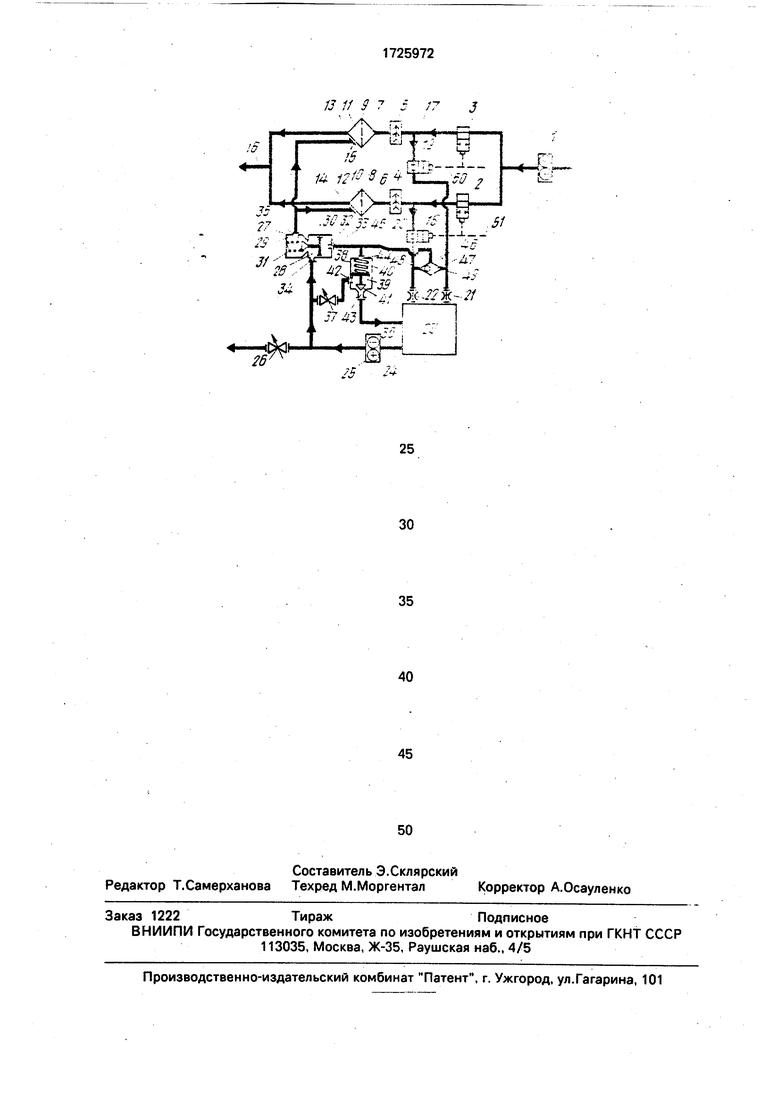

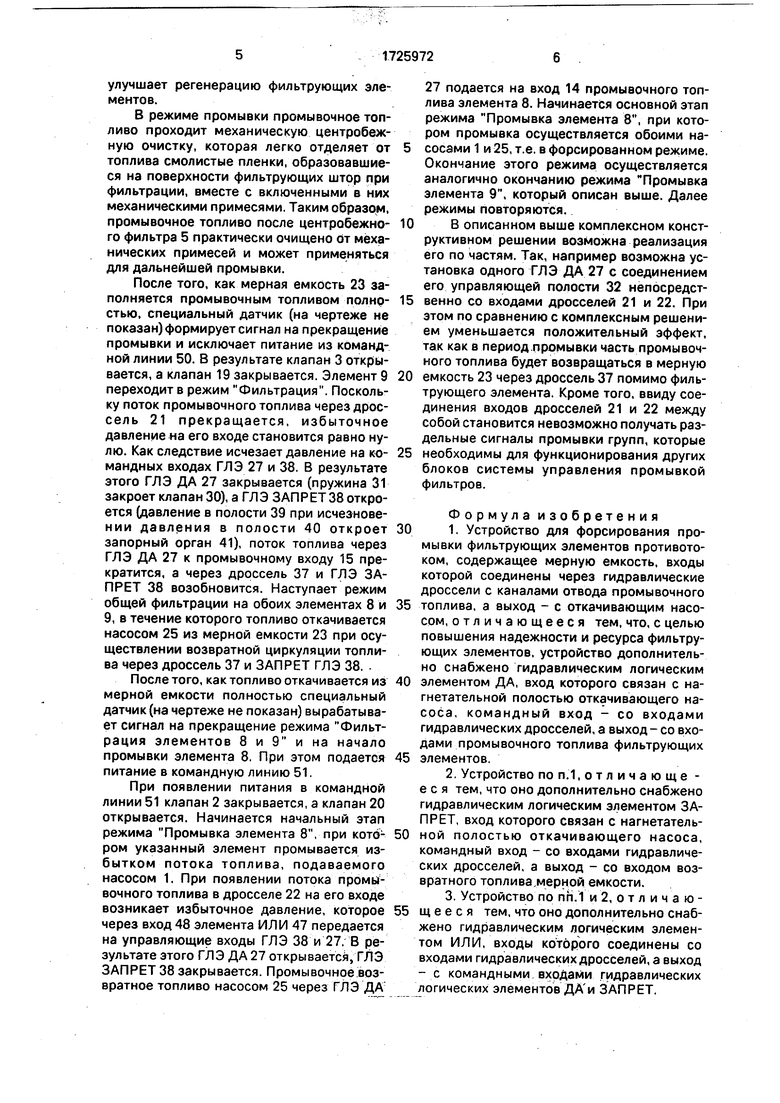

На чертеже изображена принципиальная схема устройства для форсирования промывки фильтрующих элементов противотоком.

Устройство состоит из топливоподкачи- вающего насоса 1, соединенного через нормально открытые клапаны 2, 3 и центробежные фильтры 4, 5 со входами 6, 7 фильтрующих элементов 8, 9, содержащих фильтрующие шторы 10 и 11, выходы 12 и 13 чистого топлива и входы 14 и 15 промывочного топлива. Выход чистого топлива и вход промывочного топлива могут быть объединены, так как внутри фильтрующих элементов 8, 9 они соединяются в одной полости чистого топлива. Выходы чистого топлива 12 и 13 соединены трубопроводом 16, по которому топливо направляется к дизелю (на чертеже не показан).

Перед центробежными фильтрами 4 и5 имеются каналы 17 и 18 отвода промывочного топлива, которые через нормально закрытые клапаны 19, 20 и через входные гидравлические дроссели 21 и 22 соединены с мерной емкостью 23 промывочного топлива. Выход 24 последней соединен с откачивающим насосом 25. Нагнетательная полость последнего через гидравлический регулируемый дроссель 26 соединена с центробежным фильтром окончательной очистки промывочного топлива и далее с расходным баком (на чертеже не показаны). Нагнетательная полость откачивающего насоса 25 также соединена через гидравличесл С

ч|

го сл ю

ivj N3

ский логический элемент (ГЛЭ) ДА 27 с входами 14 и 15 промывочного топлива фильтрующих элементов 8 и 9. ГЛЭ ДА 27 содержит проходные полости 28 и 29, разобщенные клапаном 30. Последний со стороны полости 29 нагружен возвратной пружиной 31 и со стороны управляющей полости 32 давлением топлива, создаваемым в этой полости через командный вход 33. Промывочное топливо подается на вход 34 ГЛЭ ДА 27 и выходит из этого элемента через выход 35.

Нагнетательная полость откачивающего насоса 25 соединена также со входом возвратного топлива 36 мерной емкости 23 через регулируемый дроссель 37 и ГЛЭ ЗАПРЕТ 38. ГЛЭ ЗАПРЕТ 38 содержит проходную 39 и управляющую 40 полости, запорный орган 41, нагруженный со стороны командной полости 40 регулировочной пружиной, разобщаемые вход 42 и выход 43, а также командный вход 44.

Командные входы 33 и 44 ГЛЭ ДА и 27 и ГЛЭ ЗАПРЕТ 38 посредством командной магистрали 45 соединены с выходом 46 ГЛЭ ИЛИ 47. Входы 48 и 49 последнего соединены соответственно со входами входных гидравлических дросселей 22 и 21 мерной емкости 23.

Командные входы клапанов 19 и 3 соединены командной линией 50. а клапанов 18 и 2 - командной линией 51.

Работа устройства осуществляется следующим образом.

При отсутствии питания (сигнала) в командных линиях 50 и 51 топливоподкачива- ющий насос 1 подает топливо через открытые клапаны 2 и 3 к центробежным фильтрам 4 и 5 и далее к фильтрующим элементам 8 и 9. После фильтрации через трубопровод 16 топливо поступает к дизелю. Откачивающий насос 25 в это время откачивает топливо из мерной емкости 23 через дроссель 26 в блок окончательной очистки и расходный бак, а также через регулируемый дроссель 37 и ГЛЭ ЗАПРЕТ 38 (последний открыт, т.к. на его входе 44 отсутствует командный сигнал) на вход возвратного топлива 36 мерной емкости 23. В описанном режиме фильтрации в командных линиях 50 и 51 отсутствует питание (командный сигнал) и клапаны 19 и 20 закрыты. Поток промывочного топлива в каналах 17 и 18, а также в дросселях 22 и 21 отсутствует. Как следствие, отсутствует давление на входах этих дросселей и на входах 48 и 49 ГЛЭ ИЛИ 47. Следовательно, отсутствует давление в командной магистрали 45, ГЛЭ ЗАПРЕТ 38 открыт, а ГЛЭ ДА 27 закрыт. В режиме фильтрации поток промывочного

топлива, создаваемый откачивающим насосом 25, распределяется через дроссели 26 и 37 пропорционально их проходным сечениям. Изменяя проходные сечения дросселей

26 и 27, можно отрегулировать объемную скорость потока через дроссель 26 в расходный бак. Этой регулировкой и определяется время откачки топлива из мерной емкости 23 и продолжительность времени режима

0 фильтрации.

После откачки топлива из мерной емкости 23 формируется команда начала режима Промывка, при этом подается питание в одну из командных линий 50 или 51 (напри5 мер 50).

При подаче питания в линию 50 клапан 3 закрывается, а клапан 19 открывается. Поступление топлива на вход 7 фильтрующего элемента 9 прекращается и давление на

0 этом входе уменьшается. Поскольку топливо в трубопровод 16 продолжает поступать через фильтрующий элемент 8, давление в нем сохраняет свое избыточное значение. Под действием этого давления топливо из

5 трубопровода 16 перетекает через фильтрующий элемент 9 обратным потоком (от выхода 13 ко входу 7) и далее через центробежный фильтр 5, клапан 19, дроссель 21 в мерную емкость 23, уровень топ0 лива в которой начинает повышаться.

Наступает начальный период режима Промывка элемента 9, при котором фильтрующий элемент 9 промывается обратным потоком топлива. При этом количество про5 мывочного топлива определяется разностью производительности насоса 1 и объемной скорости топлива, потребляемого дизелем из трубопровода 16.

Ввиду возникновения потока топлива в

0 дросселе 21 давление на его входе увеличивается и через ЛГЭ ИЛИ 47 передается к управляющим входам 33 и 44 ГЛЭ ДА 27 и ЗАПРЕТ 38. В управляющих полостях 32 и 40 также возникает давление и под его дей5 ствием ГЛЭ ЗАПРЕТ 38 закрывается, а ГЛЭ ДА 27 открывается. Промывочное топливо, подаваемое ранее (в режиме фильтрации) откачивающим насосом 25 через дроссель 37 обратно в мерную емкость 23, направля0 ется теперь ко входу 15 промывочного топлива фильтрующего элемента 9 и прибавляется к потоку промывочного топлива из трубопровода 16. Наступает основной период режима Промывка элемента 9, в

5 течение которого элемент 9 промывается обратным потоком двумя насосами 1 и 25. Поскольку качество регенерации фильтрующих элементов пропорционально количеству промывочного топлива, форсированный при помощи насоса 25 режим промывки

улучшает регенерацию фильтрующих элементов.

В режиме промывки промывочное топливо проходит механическую центробежную очистку, которая легко отделяет от топлива смолистые пленки, образовавшиеся на поверхности фильтрующих штор при фильтрации, вместе с включенными в них механическими примесями. Таким образом, промывочное топливо после центробежного фильтра 5 практически очищено От механических примесей и может применяться для дальнейшей промывки.

После того, как мерная емкость 23 заполняется промывочным топливом полностью, специальный датчик (на чертеже не показан) формирует сигнал на прекращение промывки и исключает питание из командной линии 50. В результате клапан 3 открывается, а клапан 19 закрывается. Элемент 9 переходит в режим Фильтрация. Поскольку поток промывочного топлива через дрос- сель 21 прекращается, избыточное давление на его входе становится равно нулю. Как следствие исчезает давление на командных входах ГЛЭ 27 и 38. В результате этого ГЛЭ ДА 27 закрывается (пружина 31 закроет клапан 30), а ГЛЭ ЗАПРЕТ38 откроется (давление в полости 39 при исчезновении давления в полости 40 откроет запорный орган 41), поток топлива через ГЛЭ ДА 27 к промывочному входу 15 прекратится, а через дроссель 37 и ГЛЭ ЗАПРЕТ 38 возобновится. Наступает режим общей фильтрации на обоих элементах 8 и 9, в течение которого топливо откачивается насосом 25 из мерной емкости 23 при осуществлении возвратной циркуляции топлива через дроссель 37 и ЗАПРЕТ ГЛЭ 38. После того, как топливо откачивается из мерной емкости полностью специальный датчик (на чертеже не показан) вырабатывает сигнал на прекращение режима Фильтрация элементов 8 и 9 и на начало промывки элемента 8. При этом подается питание в командную линию 51.

При появлении питания в командной линии 51 клапан 2 закрывается, а клапан 20 открывается. Начинается начальный этап режима Промывка элемента 8, при котором указанный элемент промывается избытком потока топлива, подаваемого насосом 1. При появлении потока промывочного топлива в дросселе 22 на его входе возникает избыточное давление, которое через вход 48 элемента ИЛИ 47 передается на управляющие входы ГЛЭ 38 и 27. В результате этого ГЛЭ ДА 27 открывается, ГЛЭ ЗАПРЕТ 38 закрывается. Промывочное возвратное топливо насосом 25 через ГЛЭ ДА

27 подается на вход 14 промывочного топлива элемента 8. Начинается основной этап режима Промывка элемента 8, при котором промывка осуществляется обоими насосами 1 и 25, т.е. в форсированном режиме. Окончание этого режима осуществляется аналогично окончанию режима Промывка элемента 9, который описан выше. Далее режимы повторяются.

В описанном выше комплексном конструктивном решении возможна реализация его по частям. Так, например возможна установка одного ГЛЭ ДА 27 с соединением его управляющей полости 32 непосредственно со входами дросселей 21 и 22. При этом по сравнению с комплексным решением уменьшается положительный эффект, так как в период .промывки часть промывочного топлива будет возвращаться в мерную

емкость 23 через дроссель 37 помимо фильтрующего элемента. Кроме того, ввиду соединения входов дросселей 21 и 22 между собой становится невозможно получать раздельные сигналы промывки групп, которые

необходимы для функционирования других блоков системы управления промывкой фильтров.

Формула изобретения

1. Устройство для форсирования промывки фильтрующих элементов противотоком, содержащее мерную емкость, входы которой соединены через гидравлические дроссели с каналами отвода промывочного

топлива, а выход - с откачивающим насосом, отличающееся тем, что, с целью повышения надежности и ресурса фильтрующих элементов, устройство дополнительно снабжено гидравлическим логическим

элементом ДА, вход которого связан с нагнетательной полостью откачивающего насоса, командный вход - со входами гидравлических дросселей, а выход- со входами промывочного топлива фильтрующих

элементов.

2.Устройство по п.1, о т л и ч а ю щ е - е с я тем, что оно дополнительно снабжено гидравлическим логическим элементом ЗАПРЕТ, вход которого связан с нагнетательной полостью откачивающего насоса, командный вход - со входами гидравлических дросселей, а выход - со входом возвратного топлива .мерной емкости.

3.Устройство по пп.1 и 2, о т л и ч а ю - щ е е с я тем, что оно дополнительно снабжено гидравлическим логическим элементом ИЛИ, входы которого соединены со входами гидравлических дросселей, а выход - с командными входами гидравлических логических элементов ДА и ЗАПРЕТ.

13 If 9 7 5 /7 4

5

«И

ГГГ

.1

j /ч л . J7

«t tftfSs + tL- A 171J

- V i-T-44

ч/1 f

Ж .-- - -

/

.

/

Г

./

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления фильтрами | 1981 |

|

SU1026824A1 |

| Система промывки топливного фильтра противотоком | 1984 |

|

SU1176922A1 |

| СИСТЕМНЫЙ МОДУЛЬ ШУТКОВА | 1995 |

|

RU2097100C1 |

| Система промывки топливного фильтра противотоком | 1978 |

|

SU682245A1 |

| Способ настройки системы автоматического управления фильтрующими элементами | 1984 |

|

SU1284582A1 |

| СТЕНД ДЛЯ ОЧИСТКИ И ПРОМЫВКИ ГИДРОСИСТЕМ МАШИН | 2007 |

|

RU2344301C1 |

| Установка для испытания гидравлических жидкостей | 2018 |

|

RU2693053C1 |

| Система управления промывкой топливного фильтра | 1990 |

|

SU1768235A1 |

| СИСТЕМА ТОПЛИВОПОДАЧИ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 1989 |

|

SU1792127A1 |

| АППАРАТ ПОЛУЧЕНИЯ РАСТВОРА НЕЙТРАЛЬНОГО АНОЛИТА | 2005 |

|

RU2290207C1 |

Изобретение относится к системам промывки фильтрующих элементов противотоком и может быть использовано в топливных системах двигателей внутреннего сгорания. Применение изобретения позволит повысить надежность и ресурс фильтрующих эле- ментов за счет форсирования режима промывки путем многократного использования промывочного топлива. Устройство содержит топливоподкачивающий насос 1, откачивающий насос 25, фильтрующие элементы 8 и 9, центробежные фильтры 4 и 5, мерную емкость 23, гидравлические дроссели 21 и 22, гидравлические регулируемые дроссели 26 и 37, гидравлические логические элементы ДА 27, ЗАПРЕТ 38 и ИЛИ 47, клапаны 2, 3, 19 и 20 и трубопровод 16 чистого топлива. 2 з.п. ф-лы, 1 ил.

| Система промывки топливного фильтра противотоком | 1984 |

|

SU1162453A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1992-04-15—Публикация

1990-06-28—Подача