Предлагаемое изобретение относится к способам абсорбционной очистки углеводородных газов от примесей диоксида углерода и метанола жидкими абсорбентами и может найти применение в газовой отрасли промышленности при регенерации абсорбентов.

Из уровня техники известен способ очистки природного газа (см. патент РФ №2547021, B01D 53/14, B01D 53/52, B01D 53/62, C10L 3/10, опубл. 10.04.2015), включающий проведение очистки газа последовательно двумя стадиями абсорбции, в каждой из которых имеется собственный контур циркуляции абсорбента в виде водного раствора алкиламинового основания из абсорбера и регенератора и на каждой стадии абсорбции осуществляется выделение из газа кислого газа разного состава. На первой стадии абсорбции осуществляется селективная очистка газа по отношению к диоксиду углерода с выделением кислого газа, в котором содержание диоксида углерода не превышает 30-40%, и очисткой газа на первой стадии абсорбции до содержания диоксида углерода не ниже 60% от первоначального в исходном газе и содержания сероводорода не более 5-7 мг/м3, и на второй стадии абсорбции газ после первой стадии абсорбции очищается до содержания диоксида углерода не более 50-200 мг/м3 с полным отсутствием сероводорода и выделением кислого газа с концентратом диоксида углерода с содержанием сероводорода не более 200 мг/м3.

Недостатком известного способа является то, что при наличии метанола в поступающем природном газе происходит его растворение в абсорбенте совместно с сероводородом и диоксидом углерода вследствие чего при регенерации абсорбента метанол возвращается вместе со сконденсированной водой в регенерируемый абсорбент, что приводит к постепенному увеличению концентрации метанола в регенерируемом абсорбенте и снижению абсорбирующей способности абсорбента, вследствие чего для поддержания приемлемой абсорбирующей способности раствора амина необходимо будет увеличить энергозатраты на нагрев раствора амина для удаления из него избыточного содержания метанола.

Наиболее близким по технической сущности и заявляемому результату является способ удаления метанола из раствора амина, описанный в способе очистки природного газа от примесей при его подготовке к получению сжиженного метана, этана и широкой фракции углеводородов (см. патент РФ №2602908, B01D 53/04, B01D 53/14, B01D 53/26, C10L 3/10, опубл. 20.11.2016), при котором после абсорбционного извлечения из природного газа диоксида углерода и метанола раствором амина осуществляют регенерацию раствора амина с получением регенерированного абсорбента и кислого газа, часть которого после охлаждения и конденсации в виде кислой воды возвращают в регенератор, а оставшуюся часть кислой воды разделяют в дополнительной ректификационной колонне на метанол и отпаренную воду, возвращаемую в емкость подготовки раствора амина на стадии абсорбционного извлечения.

Общими признаками известного и предлагаемого способов являются:

- разделение раствора амина, примесей углекислого газа и метанола в колонне-регенераторе;

- охлаждение полученных паров с верха колонны-регенератора;

- отделение кислых газов от жидкой фазы, возвращаемой в колонну-регенератор в качестве орошения.

Основным недостатком известного способа является высокая требуемая степень очистки водометанольной смеси от метанола в связи с необходимостью достижения глубокой очистки газа от метанола для криогенной газопереработки. Поскольку очищенная от метанола вода направляется в регенерированный раствор амина, поступающего в абсорбер, то в случае превышения в ней содержания метанола выше 115 ppmv, приведенного в описании патента, необходимая степень очистки газа от метанола (2 ppmv) не будет достигаться. Необходимость достижения высокой степени очистки воды от метанола по известному способу значительно увеличивает затраты на нагрев куба дополнительной ректификационной колонны.

Технический результат заключается в снижении энергетических затрат на регенерацию раствора амина.

Указанный технический результат достигается тем, что в предлагаемом способе удаления метанола из раствора амина, поступающего после абсорбционного извлечения из природного газа диоксида углерода и метанола, включающем разделение раствора амина, примесей углекислого газа и метанола в колонне-регенераторе, охлаждение полученных паров с верха колонны-регенератора и отделение кислых газов от жидкой фазы, возвращаемой в колонну-регенератор в качестве орошения, согласно изобретению в низ колонны-регенератора подается топливный газ в количестве, определяемом расчетным путем в зависимости от количества метанола в растворе амина.

Заявляемая совокупность признаков предлагаемого изобретения позволяет выводить метанол из циркулирующего раствора амина с минимальными энергетическими затратами, поскольку при подаче топливного газа в колонну-регенератор амина снижается парциальное давление углекислого газа в газовой фазе над раствором амина, что способствует переходу углекислого газа из жидкой фазы в газообразную без дополнительных энергозатрат. При охлаждении паров с верха колонны-регенератора амина топливный газ снижает содержание в сконденсированной водной фазе, которую далее подают на орошение регенератора. Таким образом снижается количество метанола, возвращаемого в колонну-регенератор амина и, как следствие, снижаются энергозатраты на повторное испарение метанола из раствора амина.

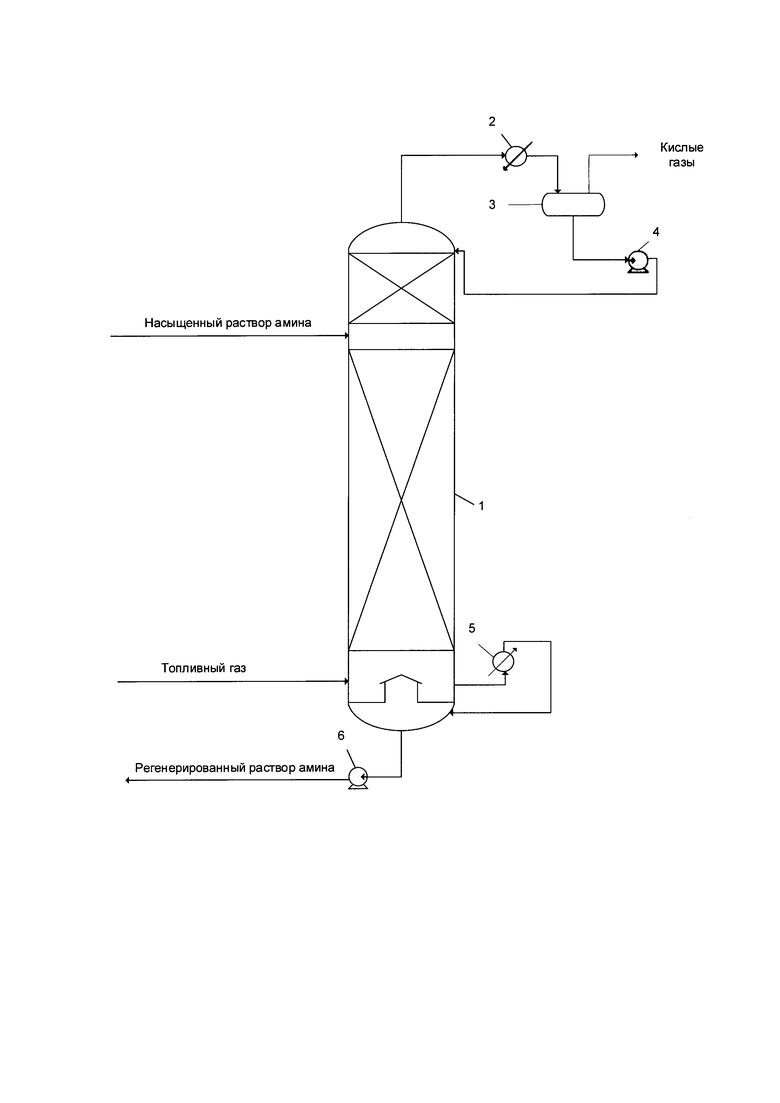

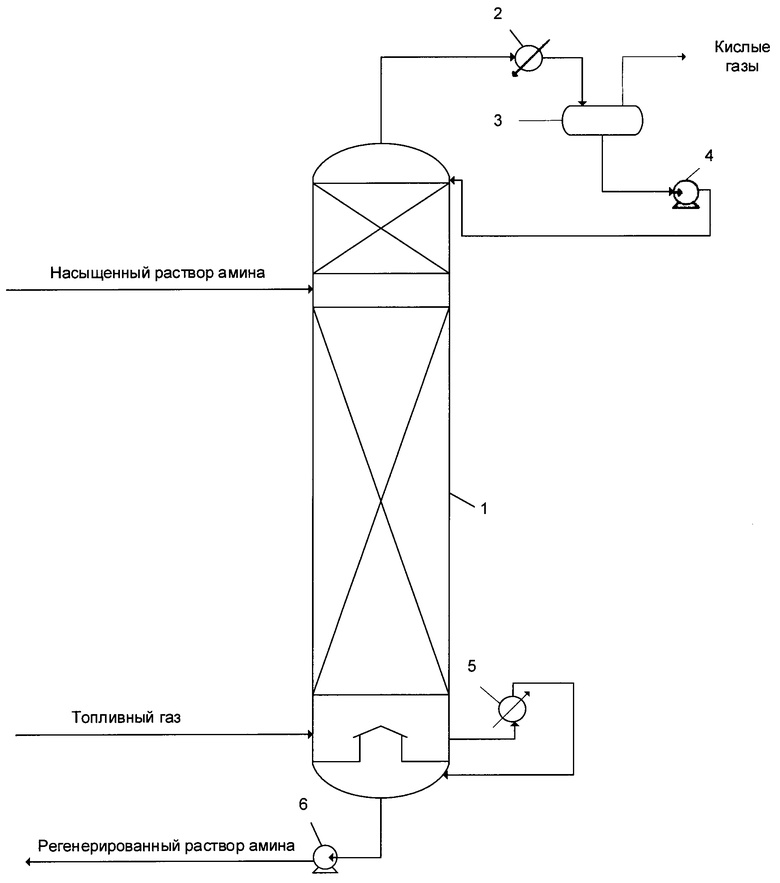

На рисунке представлен вариант установки, на которой осуществляется предлагаемый способ.

Установка включает колонну-регенератор 1, снабженную в верхней части входом насыщенного раствора амина и выходом потока кислого газа с парами воды и метанола, а в нижней части - входом топливного газа и выходом потока регенерированного раствора амина. Также в верхней части колонна-регенератор 1 снабжена узлом орошения, включающим холодильник 2, рефлюксную емкость 3 с отводами кислых газов и жидкой фазы, и насос 4. В нижней части колонны-регенератора 1 установлен кипятильник 5.

Способ осуществляется следующим образом.

Насыщенный раствор амина подается в верхнюю часть колонны-регенератора 1. Также параллельно в колонну-регенератор 1 на нижнюю тарелку подается топливный газ. Через верхний штуцер (на фигуре не обозначен) колонны-регенератора 1 поток кислого газа с парами воды и метанола поступает в холодильник 2, где при охлаждении водой и/или воздухом происходит конденсация паров воды и метанола. Смесь кислого газа, конденсата воды и метанола далее поступает в рефлюксную емкость 3, с верха которой отводятся кислые газы и основное количество метанола, а с низа - жидкая фаза, содержащая воду и метанол. Поток жидкой фазы, сжатый насосом 4, поступает обратно в колонну-регенератор 1 на верхнюю тарелку, тогда как с глухой тарелки колонны-регенератора 1 регенерированный амин поступает на испарение в кипятильник 5 и далее возвращается в колонну-регенератор 1. Из куба колонны-регенератора 1 регенерированный раствор амина насосом 6 далее подается на охлаждение и орошение абсорбера (на фигуре не показано).

Пример.

Расчет производился в Aspen Hysys в пакете свойств Aisid Gas. Соотношение топливного газа к метанолу составляло 5,12 ст.м3 газа/кг метанола.

Топливный газ, содержащий 98,49% мол. метана, 0,23% мол. азота, 1,28% мол. углеводородов С2+выше с температурой 37,35°С и давлением 0,53 МПа изб. (далее везде давление приводится избыточное) в количестве 1400 кг/ч из топливной сети завода поступал на установку аминовой очистки под нижнюю тарелку колонны-регенератора 1, а насыщенный раствор амина, содержащий метанол в количестве 0,81% мол., с температурой 113,5°С, давлением 0,7 МПа и расходом 55210 кг/ч подавался на третью теоретическую тарелку колонны-регенератора 1 в качестве питания колонны. Пары, содержащие 77,65% мол. метанола, 12,10% мол. воды, 10,05% мол. углеводородов, 0,03% мол. кислых газов, с верха колонны-регенератора 1 с температурой 83,34°С, давлением 0,07 МПа и расходом 24490 кг/ч поступали в холодильник 2, где частично конденсировались за счет охлаждения до 30,04°С. Далее двухфазная смесь, содержащая 77,65% мол. метанола, 12,10% мол. воды, 10,05% мол. углеводородов, 0,03% мол. кислых газов, разделялась в рефлюксной емкости 3. Газовая фаза, включающая 402,5 кг/ч метанола и 10 кг/ч воды, из рефлюксной емкости 3 с температурой 30,04°С давлением 0,05 МПа и расходом 1832 кг/ч далее направлялась на установку утилизации кислых газов. Жидкая фаза, содержащая 86,28% мол. метанола и 13,63% мол. воды, из рефлюксной емкости 3 с температурой 30,17°С, давлением 0,35 МПа и расходом 22660 кг/ч насосом 4 подавалась на орошение колонны-регенератора 1 на первую теоретическую тарелку. Раствор амина с глухой тарелки колонны-регенератора 1 поступал на испарение в кипятильник 5, пары из которого возвращались обратно в колонну-регенератор 1 с температурой 121,3°С, давлением 0,105 МПа и расходом 11416 кг/ч. Регенерированный раствор амина, содержащий 82,16% мол. воды, 17,80% мол. амина и активатора, 0,04% мол. кислых газов, из колонны-регенератора 1 с температурой 121,3°С, давлением 0,7 МПа и расходом 36601 кг/ч насосом 6 подавался на охлаждение и далее на орошение в абсорбер аминовой очистки.

Таким образом, в результате расчета было установлено, что в случае подачи в нижнюю часть колонны-регенератора 1 топливного газа в количестве 294,5 м3/ч и при содержании в растворе амина метанола в количестве 403 кг/ч энергетические затраты на регенерацию раствора амина сократятся на 438,93 кВт.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки природного газа от примесей диоксида углерода и метанола | 2022 |

|

RU2784052C1 |

| Способ очистки природного газа от примесей | 2018 |

|

RU2691341C1 |

| Способ очистки природного газа от примесей | 2020 |

|

RU2751635C1 |

| СПОСОБ И УСТАНОВКА ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ ДИОКСИДА УГЛЕРОДА И СЕРОВОДОРОДА | 2014 |

|

RU2547021C1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ ПРИМЕСЕЙ ПРИ ЕГО ПОДГОТОВКЕ К ПОЛУЧЕНИЮ СЖИЖЕННОГО МЕТАНА, ЭТАНА И ШИРОКОЙ ФРАКЦИИ УГЛЕВОДОРОДОВ | 2015 |

|

RU2602908C9 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ СЕРОВОДОРОДА | 2012 |

|

RU2526455C2 |

| Способ очистки синтез-газа от диоксида углерода | 2024 |

|

RU2839466C1 |

| Способ и установка очистки природного газа от диоксида углерода и сероводорода | 2016 |

|

RU2624160C1 |

| Способ очистки газа от кислых компонентов | 1990 |

|

SU1725988A1 |

| Способ и колонна абсорбционной очистки газов от нежелательных примесей | 2015 |

|

RU2627847C2 |

Изобретение относится к области абсорбционной очистки углеводородных газов от примесей диоксида углерода и метанола жидкими абсорбентами и может найти применение в газовой отрасли промышленности. Предложен способ удаления метанола из раствора амина, поступающего после абсорбционного извлечения из природного газа диоксида углерода и метанола, который включает разделение раствора амина, примесей углекислого газа и метанола в колонне-регенераторе, охлаждение полученных паров с верха колонны-регенератора и отделение кислых газов от жидкой фазы, возвращаемой в колонну-регенератор в качестве орошения. При этом в низ колонны-регенератора подается топливный газ в количестве, определяемом расчетным путем в зависимости от количества метанола в растворе амина. Технический результат заключается в снижении энергетических затрат на регенерацию раствора амина. 1 ил., 1 пр.

Способ удаления метанола из раствора амина, поступающего после абсорбционного извлечения из природного газа диоксида углерода и метанола, включающий разделение раствора амина, примесей углекислого газа и метанола в колонне-регенераторе, охлаждение полученных паров с верха колонны-регенератора и отделение кислых газов от жидкой фазы, возвращаемой в колонну-регенератор в качестве орошения, отличающийся тем, что в низ колонны-регенератора подается топливный газ в количестве, определяемом расчетным путем в зависимости от количества метанола в растворе амина.

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ ПРИМЕСЕЙ ПРИ ЕГО ПОДГОТОВКЕ К ПОЛУЧЕНИЮ СЖИЖЕННОГО МЕТАНА, ЭТАНА И ШИРОКОЙ ФРАКЦИИ УГЛЕВОДОРОДОВ | 2015 |

|

RU2602908C9 |

| СПОСОБ И УСТАНОВКА ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ ДИОКСИДА УГЛЕРОДА И СЕРОВОДОРОДА | 2014 |

|

RU2547021C1 |

| CN 205287682 U, 08.06.2016 | |||

| СМЕСИТЕЛЬ | 2009 |

|

RU2424046C1 |

| СПОСОБ ОЧИСТКИ ВОДНОГО РАСТВОРА МОНОЭТАНОЛАМИНА | 1993 |

|

RU2083554C1 |

Авторы

Даты

2023-01-12—Публикация

2022-02-17—Подача