Изобретение относится к способам удаления с поверхностей металлов шлака, ржавчины, окалины, заусенцев, способам резания металлов и обдирочно-зачистной обработки.

Цель изобретения - повышение эффективности и качества обработки.

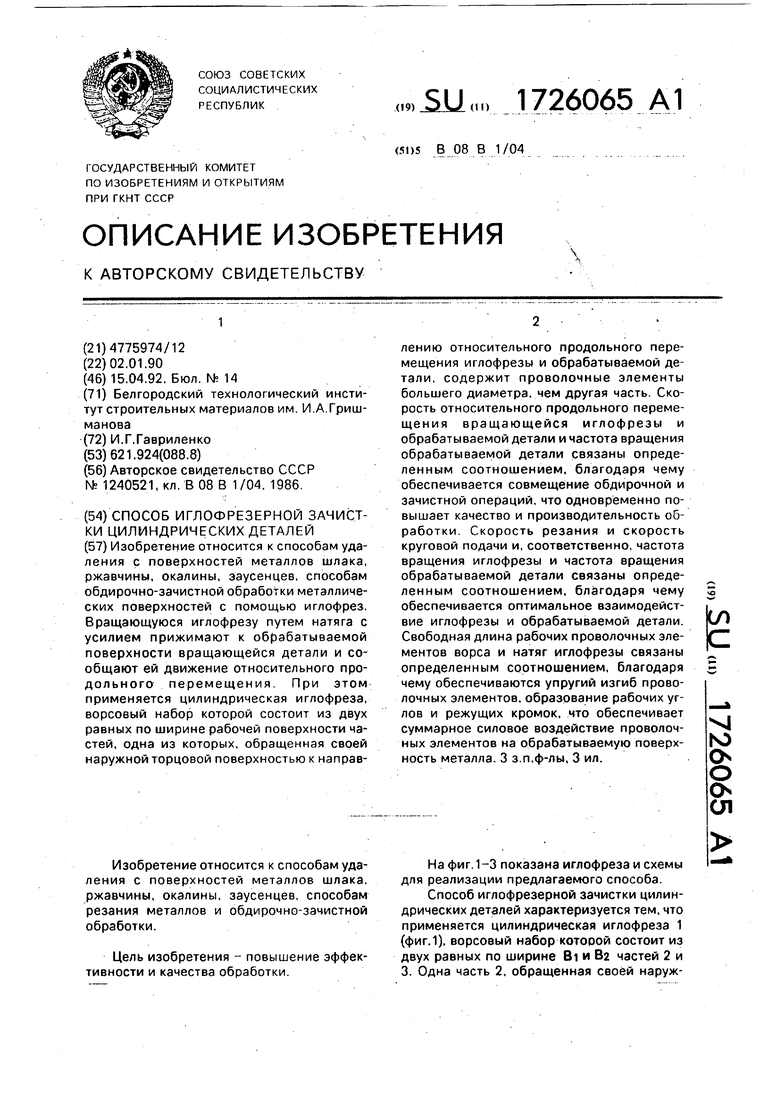

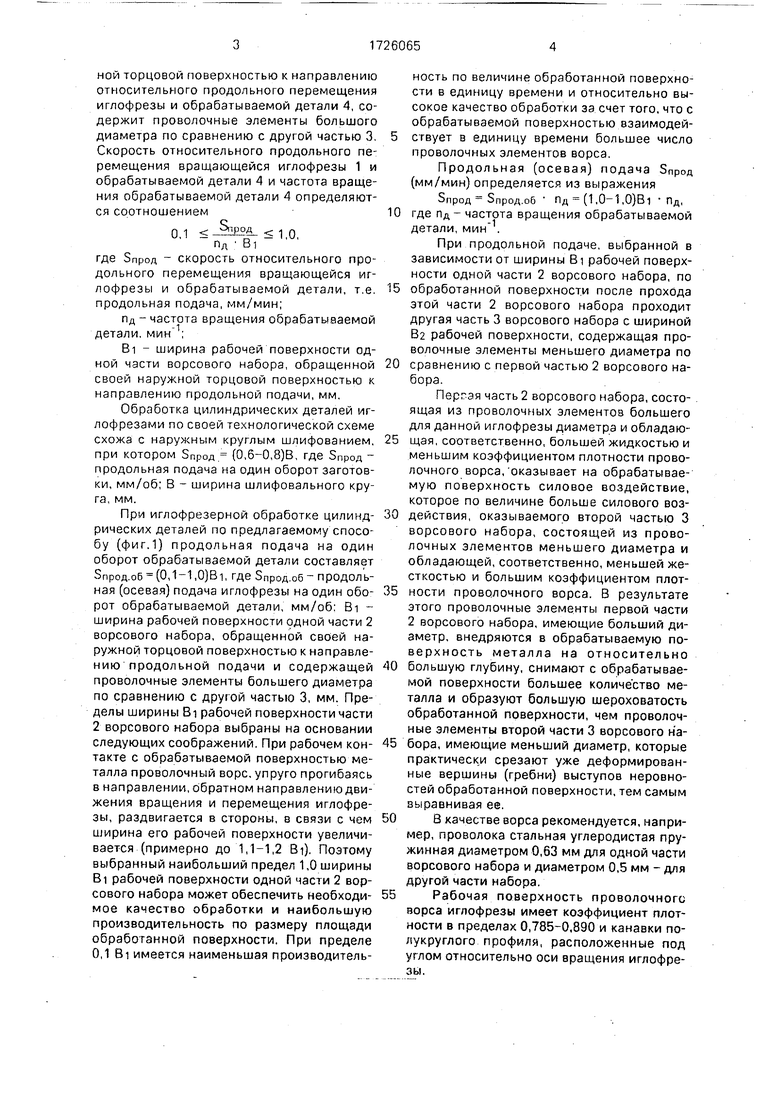

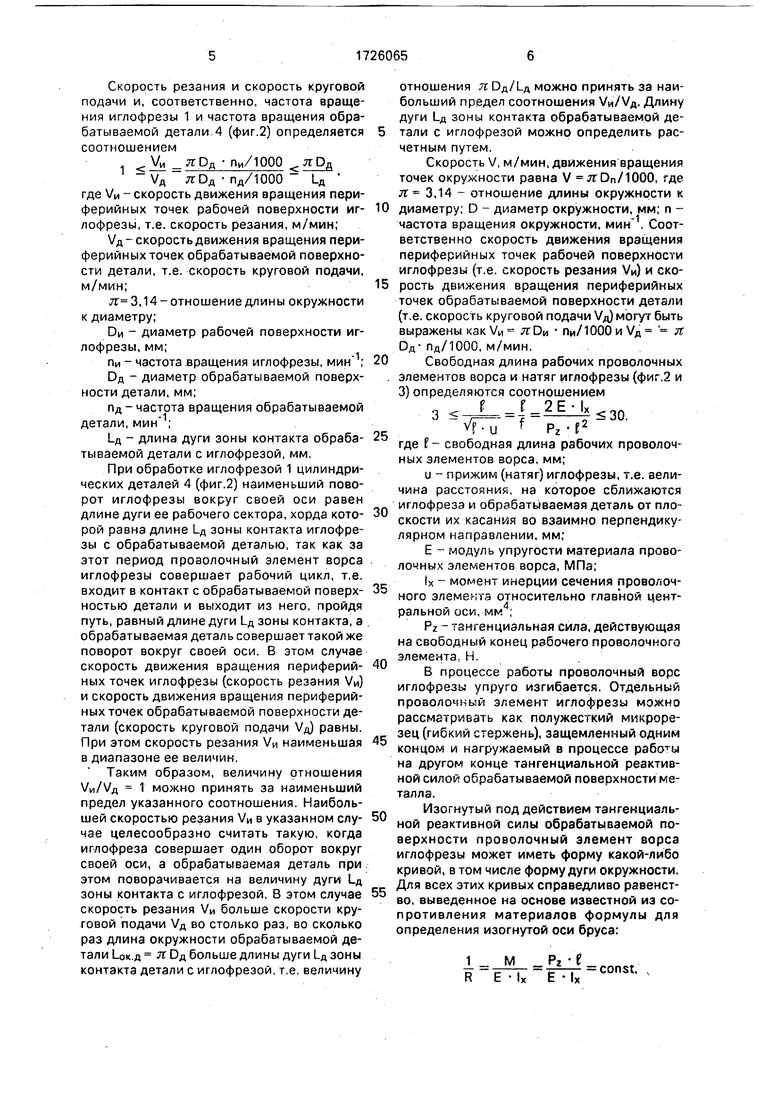

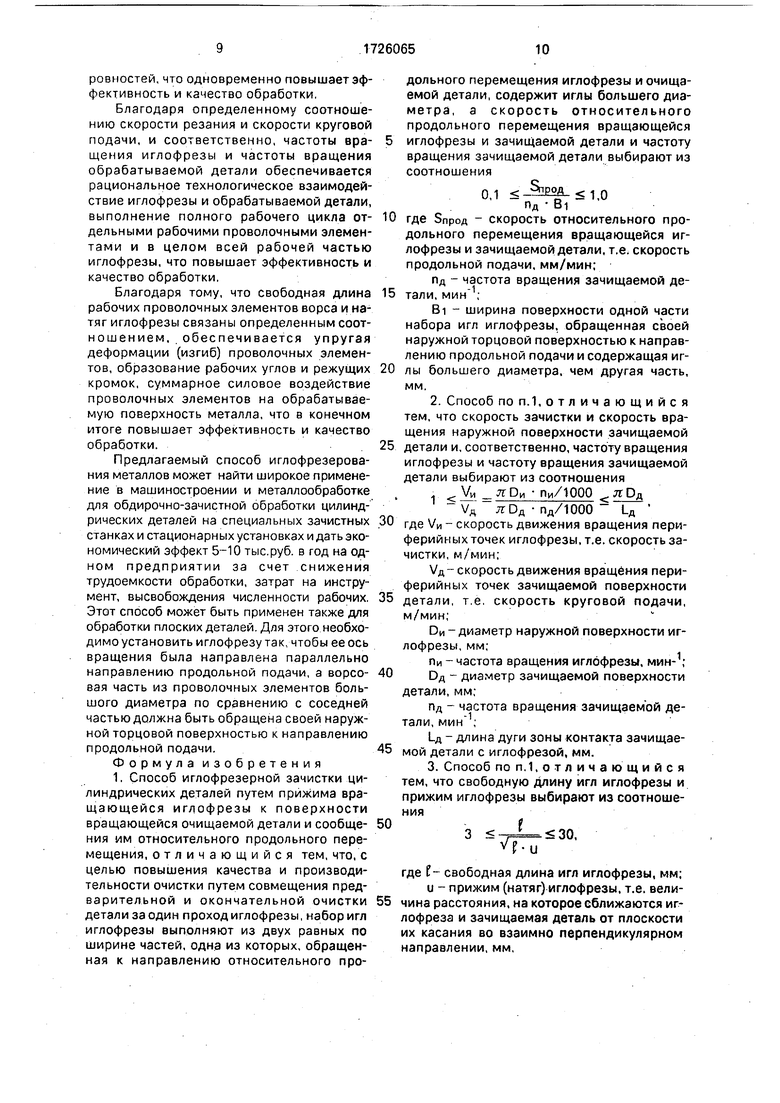

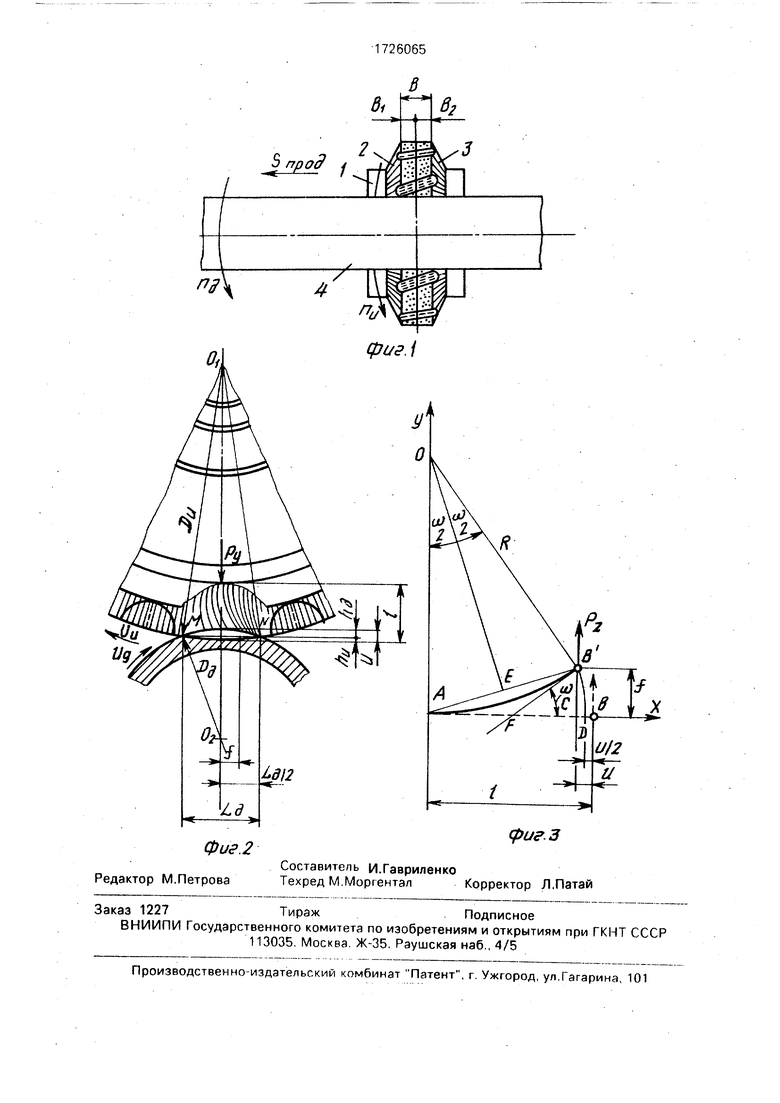

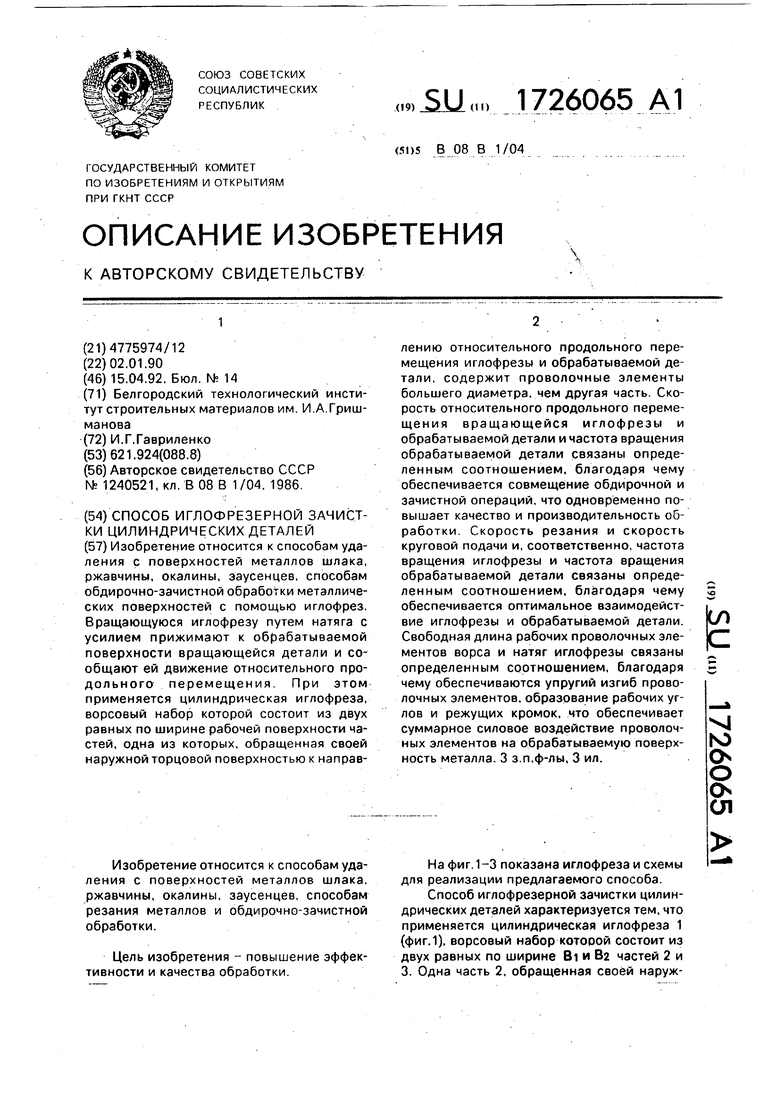

На фиг. 1 -3 показана иглофреза и схемы для реализации предлагаемого способа.

Способ иглофрезерной зачистки цилиндрических деталей характеризуется тем, что применяется цилиндрическая иглофреза 1 (фиг.1). ворсовый набор которой состоит из двух равных по ширине Bi и В2 частей 2 и 3. Одна часть 2, обращенная своей наружной торцовой поверхностью к направлению относительного продольного перемещения иглофрезы и обрабатываемой детали 4, содержит проволочные элементы большого диаметра по сравнению с другой частью 3, Скорость относительного продольного перемещения вращающейся иглофрезы 1 и обрабатываемой детали 4 и частота вращения обрабатываемой детали А определяются соотношением

0,1 $шад 1,о,

пл ; Bi

где Зпрод - скорость относительного продольного перемещения вращающейся иглофрезы и обрабатываемой детали, т.е. продольная подача, мм/мин;

пд - частота вращения обрабатываемой детали, мин ;

Вт - ширина рабочей поверхности одной части ворсового набора, обращенной своей наружной торцовой поверхностью к направлению продольной подачи, мм.

Обработка цилиндрических деталей иг- лофрезами по своей технологической схеме схожа с наружным круглым шлифованием, при котором Зпрод (0,6-0,8)В, где Зпрод - продольная подача на один оборот заготовки, мм/об; В - ширина шлифовального круга, мм.

При иглофрезерной обработке цилинд- рических деталей по предлагаемому способу (фиг.1) продольная подача на один оборот обрабатываемой детали составляет 5прод.об (0,1-1,0)Bi, где Зпрод.об- продольная (осевая) подача иглофрезы на один обо- рот обрабатываемой детали, мм/об; Вч - ширина рабочей поверхности одной части 2 ворсового набора, обращенной своей наружной торцовой поверхностью к направлению продольной подачи и содержащей проволочные элементы большего диаметра по сравнению с другой частью 3, мм. Пределы ширины Вт рабочей поверхности части 2 ворсового набора выбраны на основании следующих соображений. При рабочем кон- такте с обрабатываемой поверхностью металла проволочный ворс, упруго прогибаясь в направлении, обратном направлению движения вращения и перемещения иглофрезы, раздвигается в стороны, в связи с чем ширина его рабочей поверхности увеличивается (примерно до 1,1-1,2 Bi). Поэтому выбранный наибольший предел 1,0 ширины Bi рабочей поверхности одной части 2 ворсового набора может обеспечить необходи- мое качество обработки и наибольшую производительность по размеру площади обработанной поверхности. При пределе 0,1 Вт имеется наименьшая производительность по величине обработанной поверхности в единицу времени и относительно высокое качество обработки за счет того, что с обрабатываемой поверхностью взаимодействует в единицу времени большее число проволочных элементов ворса.

Продольная (осевая) подача Зпрод (мм/мин) определяется из выражения

Зпрод Зпрод.об Пд (1,,0)Bl Пд,

где Пд- частота вращения обрабатываемой детали, мин .

При продольной подаче, выбранной в зависимости от ширины Вт рабочей поверхности одной части 2 ворсового набора, по обработанной поверхности после прохода этой части 2 ворсового набора проходит другая часть 3 ворсового набора с шириной В2 рабочей поверхности, содержащая проволочные элементы меньшего диаметра по сравнению с первой частью 2 ворсового набора.

Пергая часть 2 ворсового набора, состоящая из проволочных элементов большего для данной иглофрезы диаметра и обладающая, соответственно, большей жидкостью и меньшим коэффициентом плотности проволочного ворса, оказывает на обрабатываемую поверхность силовое воздействие, которое по величине больше силового воздействия, оказываемого второй частью 3 ворсового набора, состоящей из проволочных элементов меньшего диаметра и обладающей, соответственно, меньшей жесткостью и большим коэффициентом плотности проволочного ворса. В результате этого проволочные элементы первой части 2 ворсового набора, имеющие больший диаметр, внедряются в обрабатываемую поверхность металла на относительно большую глубину, снимают с обрабатываемой поверхности большее количество металла и образуют большую шероховатость обработанной поверхности, чем проволочные элементы второй части 3 ворсового набора, имеющие меньший диаметр, которые практически срезают уже деформированные вершины (гребни) выступов неровностей обработанной поверхности, тем самым выравнивая ее.

В качестве ворса рекомендуется, например, проволока стальная углеродистая пружинная диаметром 0,63 мм для одной части ворсового набора и диаметром 0,5 мм - для другой части набора.

Рабочая поверхность проволочного ворса иглофрезы имеет коэффициент плотности в пределах 0,785-0,890 и канавки полукруглого профиля, расположенные под углом относительно оси вращения иглофрезы.

Скорость резания и скорость круговой подачи и, соответственно, частота вращения иглофрезы 1 и частота вращения обрабатываемой детали.4 (фиг.2) определяется соотношением

1 Vt1 -эт.°д

Уд ЯОд

Пи/1000

Пд/1000 1Д

где УИ - скорость движения вращения периферийных точек рабочей поверхности иглофрезы, т.е. скорость резания, м/мин;

Уд-скорость движения вращения периферийных точек обрабатываемой поверхности детали, т.е. скорость круговой подачи, м/мин;

л 3,14-отношение длины окружности к диаметру;

Ои - диаметр рабочей поверхности иглофрезы, мм;

пи - частота .вращения иглофрезы, мин

;

Од - диаметр обрабатываемой поверхности детали, мм;

пд - частота вращения обрабатываемой детали, мин ;

д - длина дуги зоны контакта обраба- тываемой детали с иглофрезой, мм.

При обработке иглофрезой 1 цилиндрических деталей 4 (фиг.2) наименьший поворот иглофрезы вокруг своей оси равен длине дуги ее рабочего сектора, хорда кото- рой равна длине Ц зоны контакта иглофрезы с обрабатываемой деталью, так как за этот период проволочный элемент ворса иглофрезы совершает рабочий цикл, т.е. входит в контакт с обрабатываемой поверх- ностью детали и выходит из него, пройдя путь, равный длине дуги д зоны контакта, а обрабатываемая деталь совершаеттакой же поворот вокруг своей оси. В этом случае скорость движения вращения периферий- ных точек иглофрезы (скорость резания Уи) и скорость движения вращения периферийных точек обрабатываемой поверхности детали (скорость круговой подачи Уд) равны. При этом скорость резания Уи наименьшая в диапазоне ее величин.

Таким образом, величину отношения Уи/Уд 1 можно принять за наименьший предел указанного соотношения. Наибольшей скоростью резания Уи в указанном слу- чае целесообразно считать такую, когда иглофреза совершает один оборот вокруг своей оси, а обрабатываемая деталь при этом поворачивается на величину дуги зоны контакта с иглофрезой. В этом случае скорость резания Ум больше скорости круговой подачи Уд во столько раз, во сколько раз длина окружности обрабатываемой детали L-ок.д тг Од больше длины дуги зоны контакта детали с иглофрезой, т.е. величину

;

25

30 . 35 40 45

5055

отношения л можно принять за наибольший предел соотношения Уи/Уд. Длину дуги зоны контакта обрабатываемой де5 тали с иглофрезой можно определить расчетным путем.

Скорость V, м/мин, движения вращения точек окружности равна V тгОп/1000, где ж - 3,14 - отношение длины окружности к

10 диаметру; D - диаметр окружности, мм; п - частота вращения окружности, , Соответственно скорость движения вращения периферийных точек рабочей поверхности иглофрезы (т.е. скорость резания Уи) и ско15 рость движения вращения периферийных точек обрабатываемой поверхности детали (т.е. скорость круговой подачи Уд) могут быть выражены как Уи яОи rW 100.0 и Уд п Од-Пд/1000, м/мин.

20 Свободная длина рабочих проволочных элементов ворса и натяг иглофрезы (фиг.2 и 3) определяются соотношением Е f 2 Е ix f

3

3Q.

1-U Т Pz-t где - свободная длина рабочих проволочных элементов ворса, мм;

и - прижим (натяг) иглофрезы, т.е. величина расстояния, на которое сближаются иглофреза и обрабатываемая деталь от плоскости их касания во взаимно перпендикулярном направлении, мм;

Е модуль упругости материала проволочных элементов ворса, МПа;

tx - момент инерции сечения проволочного элемента относительно главной центральной оси, мм ;

PZ - тангенциальная сила, действующая на свободный конец рабочего проволочного элемента, Н.

Б процессе работы проволочный ворс иглофрезы упруго изгибается. Отдельный проволочный элемент иглофрезы можно рассматривать как полужесткий микрорезец (гибкий стержень), защемленный одним концом и нагружаемый в процессе работы на другом конце тангенциальной реактивной силой обрабатываемой поверхности металла.

Изогнутый под действием тангенциальной реактивной силы обрабатываемой поверхности проволочный элемент ворса иглофрезы может иметь форму какой-либо кривой, втом числе форму дуги окружности, Для всех этих кривых справедливо равенство, выведенное на основе известной из сопротивления материалов формулы для определения изогнутой оси бруса:

М

Рг ( - - . - const

Ix Е 1Х

где R - радиус кривизны упруго изогнутого проволочного элемента у его свободного конца, мм;

М - изгибающий момент, Н мм;

Е - модуль упругости материала проволочных элементов, МПа;

1Х - момент инерции сечения проволочного элемента относительно главной центральной оси. мм ;

PZ - тангенциальная сила, действующая на свободный конец рабочего проволочного элемента, Н;

Р-свободная длина рабочего проволочного элемента, мм.

Исходя из допущения, что радиус круга кривизны равен радиусу кривизны кривой в точке соприкасания, определяем положение упруго изогнутого проволочного элемента ворса иглофрезы в декартовых координатах при помощи формулы для координат центра кривизны кривой х0 х - -Rsina.

В нашем случае (фиг.З) защемленный конец рабочего проволочного элемента помещается в начале координат, поэтому абсцисса центра кривизны кривой х0 0, а следовательно, х R sin а. Угол ш можно определить из выражения

sin и

Sln2

ш

2 В1 С АС

2f

cos т

Р-и

А В1 А В1 -0,5и Г-0,5 и 2f(f-u) 2f I 2f

(F-0.5U)2 Г2

где f - прогиб рабочего проволочного элемента ворса иглофрезы в процессе работы, мм;

f- свободная длина рабочих проволочных элементов, мм;

и - натяг иглофрезы, т.е. величина расстояния, на которое сближаются иглофреза и обрабатываемая деталь от плоскости их касания во взаимно перпендикулярном направлении, мм.

Далее получим

R х Р-и f(f-u) t2 ,

sin ш 2 f/e 2 f 2 f Подставив полученное выражение R lz/2f в уравнение 1/R Pzp P/E -Ix и преоб- рэзов его, получим

f/f 2E Ix/Pz -I2.

Как показывает практика применения иглофрез и проволочных щеток предел соотношения P/f составляет 3-30. Тогда, полученное уравнение

P/f 2E-lx/Pz -t2 можно записать в виде

3 f/f 2E- Ix/Pz f2 30,

На практике при обработке поверхностей металлов проволочным инструментом задают технологический параметр - натяг и инструмента, который устанавливают при помощи деталей станка, а прогиб f проволочных элементов ворса можно определить через натяг и инструмента (фиг.З):

5

0

5

0

5

0

5

0

f- ДЬОби -О-и)2 Vu(f-0.75u)«

.

Заменив в ранее полученном соотношении прогиб f на его значение f f U , получим.

3 fM U Г/f - 2Е Ix/Pz t2 30.

На основании этого соотношения можно определить общую силовую характеристику иглофрезы и удельную силу, т.е. силу, приходящуюся на единицу площади обрабатываемой поверхности, а также получить ответ на основной технологический вопрос: в каком режиме может работать данная иглофреза при обработке данного материала - в режиме резания или в режиме зачистки.

Одним из условий, обеспечивающих процесс резания металлов, является то, что удельное усилие резания должно быть выше предела прочности при растяжении обрабатываемого металла на величину экспериментально устанавливаемого коэффициента Ко 2,3-2,8.

Как показывает практика, для обработки поверхностей металлов проволочным инструментом в режиме резания - царапания необходимо, чтобы твердость и предел прочности при растяжении проволочных элементов ворса были выше соответственно твердости и предела прочности при растяжении обрабатываемого металла примерно в 1.6-1,8 раза.

Благодаря тому, что для обработки поверхностей металлов применяется цилиндрическая иглофреза, ворсовый набор которой состоит из двух равных по ширине рабочей поверхности частей, одна из которых, обращенная своей наружной торцовой поверхностью к направлению относительного продольного перемещения иглофрезы и обрабатываемой детали, содержит проволочные элементы большего диаметра по сравнению другой частью, при этом скорость относительного продольного перемещения вращающейся иглофрезы и обрабатываемой детали и частота вращения е обрабатываемой детали связаны определенным соотношением, обеспечивается совмещение обдирочной и зачистной операций, формирующих микрорельеф и субмикрорельеф обработанной поверхности металла с меньшей площадью микронеровностей, что одновременно повышает эффективность и качество обработки,

Благодаря определенному соотношению скорости резания и скорости круговой подачи, и соответственно, частоты вращения иглофрезы и частоты вращения обрабатываемой детали обеспечивается рациональное технологическое взаимодействие иглофрезы и обрабатываемой детали, выполнение полного рабочего цикла отдельными рабочими проволочными элементами и в целом всей рабочей частью иглофрезы, что повышает эффективность и качество обработки.

Благодаря тому, что свободная длина рабочих проволочных элементов ворса и натяг иглофрезы связаны определенным соот- ношением, обеспечивается упругая деформации (изгиб) проволочных элементов, образование рабочих углов и режущих кромок, суммарное силовое воздействие проволочных элементов на обрабатываемую поверхность металла, что в конечном итоге повышает эффективность и качество обработки.

Предлагаемый способ иглофрезерова- ния металлов может найти широкое применение в машиностроении и металлообработке для обдирочно-зачистной обработки цилинд- рических деталей на специальных зачистных станках и стационарных установках и дать экономический эффект 5-10 тыс.руб. в год на одном предприятии за счет снижения трудоемкости обработки, затрат на инструмент, высвобождения численности рабочих. Этот способ может быть применен также для обработки плоских деталей. Для этого необходимо установить иглофрезу так, чтобы ее ось вращения была направлена параллельно направлению продольной подачи, а ворсовая часть из проволочных элементов большого диаметра по сравнению с соседней частью должна быть обращена своей наружной торцовой поверхностью к направлению продольной подачи.

Формула изобретения

1, Способ иглофрезерной зачистки цилиндрических деталей путем прижима вращающейся иглофрезы к поверхности вращающейся очищаемой детали и сообщения им относительного продольного перемещения, отличающийся тем, что, с целью повышения качества и производительности очистки путем совмещения предварительной и окончательной очистки детали за один проход иглофрезы, набор игл иглофрезы выполняют из двух равных по ширине частей, одна из которых, обращенная к направлению относительного про0

5

0

5

0

5

0

5

0

дольного перемещения иглофрезы и очищаемой детали, содержит иглы большего диаметра, а скорость относительного продольного перемещения вращающейся иглофрезы и зачищаемой детали и частоту вращения зачищаемой детали выбирают из соотношения

0,1 ,0 пд Bi

где Зпрод - скорость относительного продольного перемещения вращающейся иглофрезы и зачищаемой детали, т.е. скорость продольной подачи, мм/мин;

пд - частота вращения зачищаемой детали,

Bi - ширина поверхности одной части набора игл иглофрезы, обращенная своей наружной торцовой поверхностью к направлению продольной подачи и содержащая иглы большего диаметра, чем другая часть, мм.

2.Способ по п.1,отличающийся тем, что скорость зачистки и скорость вращения наружной поверхности зачищаемой детали и, соответственно, частоту вращения иглофрезы и частоту вращения зачищаемой детали выбирают из соотношения

г Уи л-Ри Пи/1000 яРд

VH я Од Пд/1000 1Д где VM - скорость движения вращения периферийных точек иглофрезы, т.е. скорость зачистки, м/мин;

VA - скорость движения вращения пери- ферийных точек зачищаемой поверхности детали, т.е. скорость круговой подачи, м/мин;

Ои -диаметр наружной поверхности иглофрезы, мм;

пи - частота вращения иглофрезы, мин-1;

Од - диаметр зачищаемой поверхности детали, мм;

пд - частота вращения зачищаемой детали, мин ;

- длина дуги зоны контакта зачищаемой детали с иглофрезой, мм.

3.Способ по п. 1,отличающийся тем, что свободную Длину игл иглофрезы и прижим иглофрезы выбирают из соотношения

f

3

,

где I- свободная длина игл иглофрезы, мм;

и - прижим (натяг) иглофрезы, т.е. величина расстояния, на которое сближаются иглофреза и зачищаемая деталь от плоскости

их касания во взаимно перпендикулярном

направлении, мм,

фиг.2

фигЗ

Составитель И.Гавриленко

Техред М.Моргента/iКорректор Л.Патай

Редактор М.Петрова

Заказ 1227ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035. Москва. Ж-35. Раушская наб., 4/5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получистового иглофрезерования | 1990 |

|

SU1755958A1 |

| СПОСОБ ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2294819C1 |

| ИГЛОФРЕЗА ДЛЯ ОБРАБОТКИ ПЛОСКОСТЕЙ С ИМПУЛЬСНЫМ НАГРУЖЕНИЕМ | 2005 |

|

RU2296652C1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО ИГЛОФРЕЗЕРОВАНИЯ ПЛОСКОСТЕЙ | 2010 |

|

RU2428282C1 |

| ОСЦИЛЛИРУЮЩАЯ ИГЛОФРЕЗА ДЛЯ ОБРАБОТКИ ПЛОСКОСТЕЙ | 2010 |

|

RU2428283C1 |

| СПОСОБ ВИБРАЦИОННОГО ИГЛОФРЕЗЕРОВАНИЯ | 2010 |

|

RU2452598C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2003 |

|

RU2238667C1 |

| СПОСОБ ПЛАВНО-ПРЕРЫВИСТОГО ИГЛОФРЕЗЕРОВАНИЯ | 2003 |

|

RU2236932C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ИГЛОФРЕЗЕРОВАНИЯ | 2010 |

|

RU2452599C1 |

| Иглофреза | 1986 |

|

SU1366320A1 |

Изобретение относится к способам удаления с поверхностей металлов шлака, ржавчины, окалины, заусенцев, способам обдирочно-зачистной обработки металлических поверхностей с помощью иглофрез. Вращающуюся иглофрезу путем натяга с усилием прижимают к обрабатываемой поверхности вращающейся детали и сообщают ей движение относительного продольного перемещения. При этом применяется цилиндрическая иглофреза, ворсовый набор которой состоит из двух равных по ширине рабочей поверхности частей, одна из которых, обращенная своей наружной торцовой поверхностью к направлению относительного продольного перемещения иглофрезы и обрабатываемой детали, содержит проволочные элементы большего диаметра, чем другая часть. Скорость относительного продольного перемещения вращающейся иглофрезы и обрабатываемой детали и частота вращения обрабатываемой детали связаны определенным соотношением, благодаря чему обеспечивается совмещение обдирочной и зачистной операций, что одновременно повышает качество и производительность обработки. Скорость резания и скорость круговой подачи и, соответственно, частота вращения иглофрезы и частота вращения обрабатываемой детали связаны определенным соотношением, благодаря чему обеспечивается оптимальное взаимодействие иглофрезы и обрабатываемой детали. Свободная длина рабочих проволочных элементов ворса и натяг иглофрезы связаны определенным соотношением, благодаря чему обеспечиваются упругий изгиб проволочных элементов, образование рабочих углов и режущих кромок, что обеспечивает суммарное силовое воздействие проволочных элементов на обрабатываемую поверхность металла. 3 з.п.ф-лы, 3 ил. ё VI N3 О О О ел

| Способ иглофрезерной обработки | 1985 |

|

SU1240521A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-04-15—Публикация

1990-01-02—Подача