С:

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ иглофрезерной зачистки цилиндрических деталей | 1990 |

|

SU1726065A1 |

| СПОСОБ ИГЛОФРЕЗЕРОВАНИЯ | 2003 |

|

RU2234228C1 |

| УСТРОЙСТВО ДЛЯ ИГЛОФРЕЗЕРОВАНИЯ С ПЕРЕМЕННОЙ ЖЕСТКОСТЬЮ | 2003 |

|

RU2234227C1 |

| ИГЛОФРЕЗА С АВТОМАТИЧЕСКИМ ИЗМЕНЕНИЕМ ЖЕСТКОСТИ | 2003 |

|

RU2234229C1 |

| СПОСОБ ИГЛОФРЕЗЕРНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2006 |

|

RU2312753C1 |

| ИГЛОФРЕЗЕРНО-УПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2006 |

|

RU2312752C1 |

| Способ иглофрезерования | 1989 |

|

SU1791042A1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЛОСКОГО ИГЛОШЛИФОВАНИЯ | 2004 |

|

RU2252123C1 |

| ИГЛОПЛОСКОШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 2005 |

|

RU2303518C1 |

| СПОСОБ ПЛОСКОГО ИГЛОШЛИФОВАНИЯ | 2005 |

|

RU2303509C1 |

Использование: механическая очистка поверхностей металлов от шлака, ржавчины окалины под последующие лакокрасочные покрытия и под сварку, обдирочно-зачист- ная обработка и резание металлов. Сущность изобретения: заключается в прижиме с натягом к обрабатываемой поверхности продольно перемещающейся детали вращающейся иглофрезы с ворсом из стальных пружинных проволочных элементов. Проволочные элементы ворса имеют разный диаметр и расположены на рабочей поверхности хаотически, при этом скорость относительного продольного перемещения обрабатываемой плоской детали и частота вращения иглофрезы связаны определенным соотношением. Свободная длина рабочих проволочных еТУё н го и натяг иглофрезы также связаны определенным соотношением. 2 ил.

Изобретение относится к способам механической очистки поверхностей металлов от шлака, ржавчины, окалины под последующие лакокрасочные покрытия и под сварку, к способам обдирочно-зачистной обработки и резания металлов.

Известен способ зачистки изделия, заключающийся в том, что в контакт с изделием приводят цилиндрическую щетку с металлическим ворсом, при этом изделию и щетке сообщают вращение, изделие вращают со скоростью резания, а щетку - со скоростью подачи, при этом испо -ьзуют щетку с уменьшающимся сече ием в рса и возрастающей плотностью наоивки по ее периферии.

Недостатком этого способа зачистки является то, что он не обеспечивает рациональное относительное движение вращения и перемещения щетки и изделия, в ре зультате чего понижается эффективность и качество обработки.

Наиболее близким по содержанию и достигаемому эффекту является способ иглоф- резерной обработки, заключающийся в том, что обработку деталей осуществляют торцовой иглофрезой с конусной рабочей поверхностью. Ось иглофрезы наклоняют в направлении, противоположном направлению продольной подачи,относительно нормали к обрабатываемой поверхности таким образом, чтобы обеспечить удаление основного припуска иглами, расположенными у оси иглофрезы. При этом диаметр игл у оси выбирается больше диаметра игл на ее периферии. Способ позволяет срезать основной слой металла иглами большего диаметра, расположенными ближе к оси иглофрезы и поэтому работающими с невысокими скоростями, з затем подчищать обработанную поверхность более тонкими

V|

сл ел о сл

00

периферийными иглами, работающими с высокими скоростями.

Одним из недостатков этого способа обработки является то, что для его осуществления необходимо сообщить наклон оси иглофрезы относительно обрабатываемой поверхности металла, в результате чего иглы (проволочные элементы) так же будут расположены под углом относительно обрабатываемой поверхности, что будет способствовать их отжиму4 от обрабатываемой поверхности в непланируемом направлении в процессе работы и как следствие этого понизится эффективность и качество обработки. Другим недостатком этого способа является то, что его нельзя применять для обработки цилиндрических деталей без согласования режимных параметров.

Целью изобретения является повышение качества и производительности обработки.

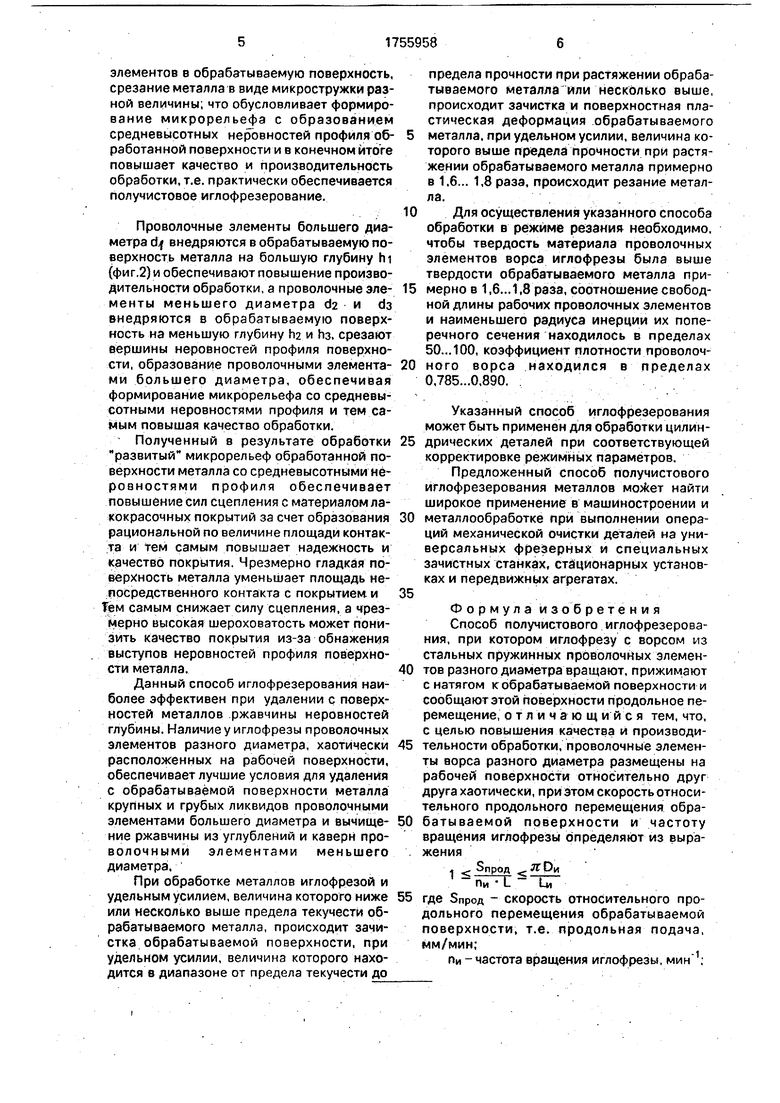

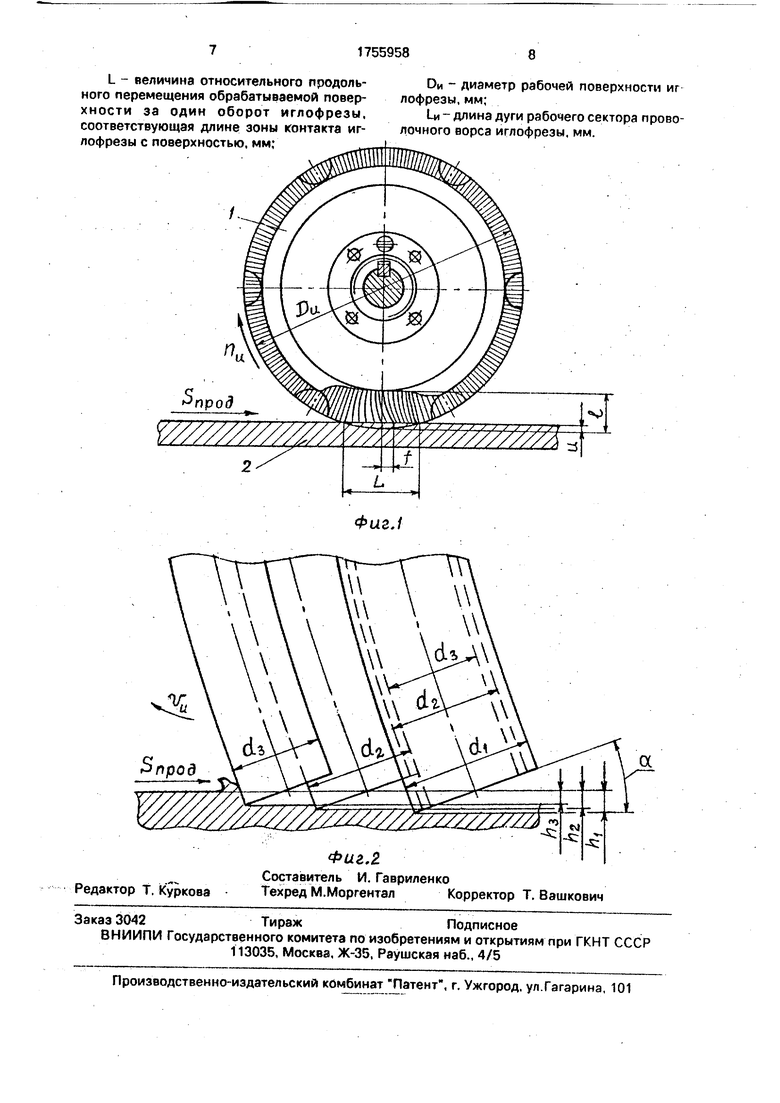

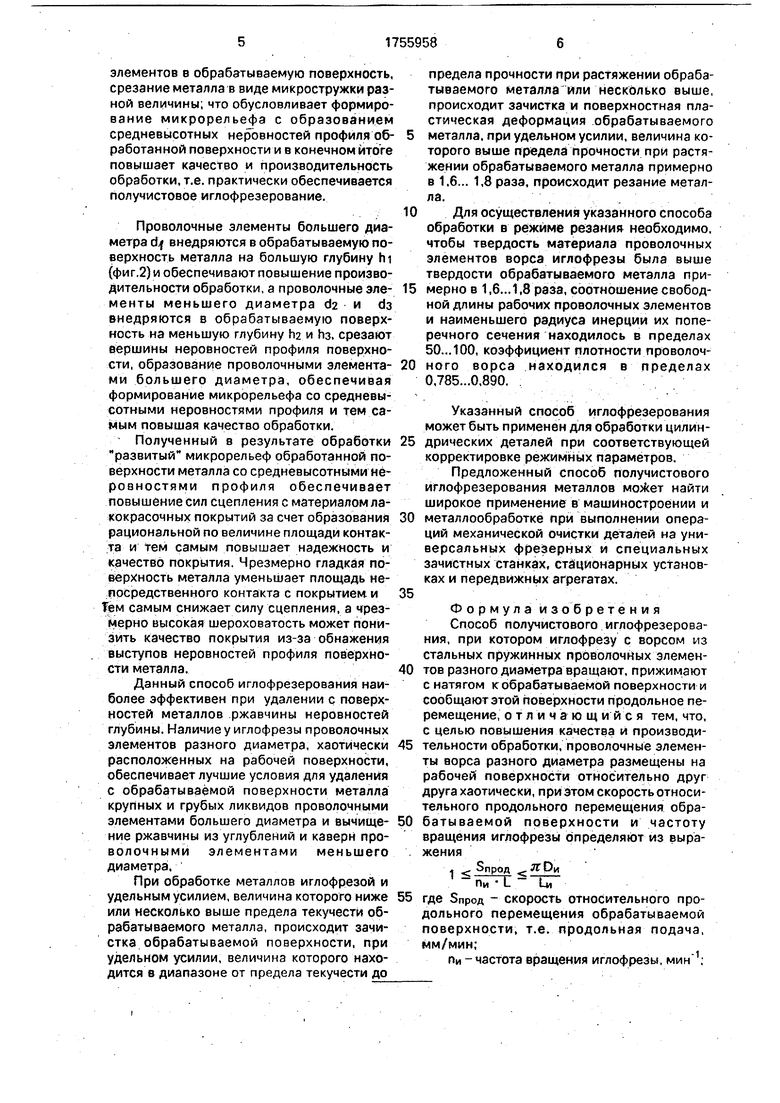

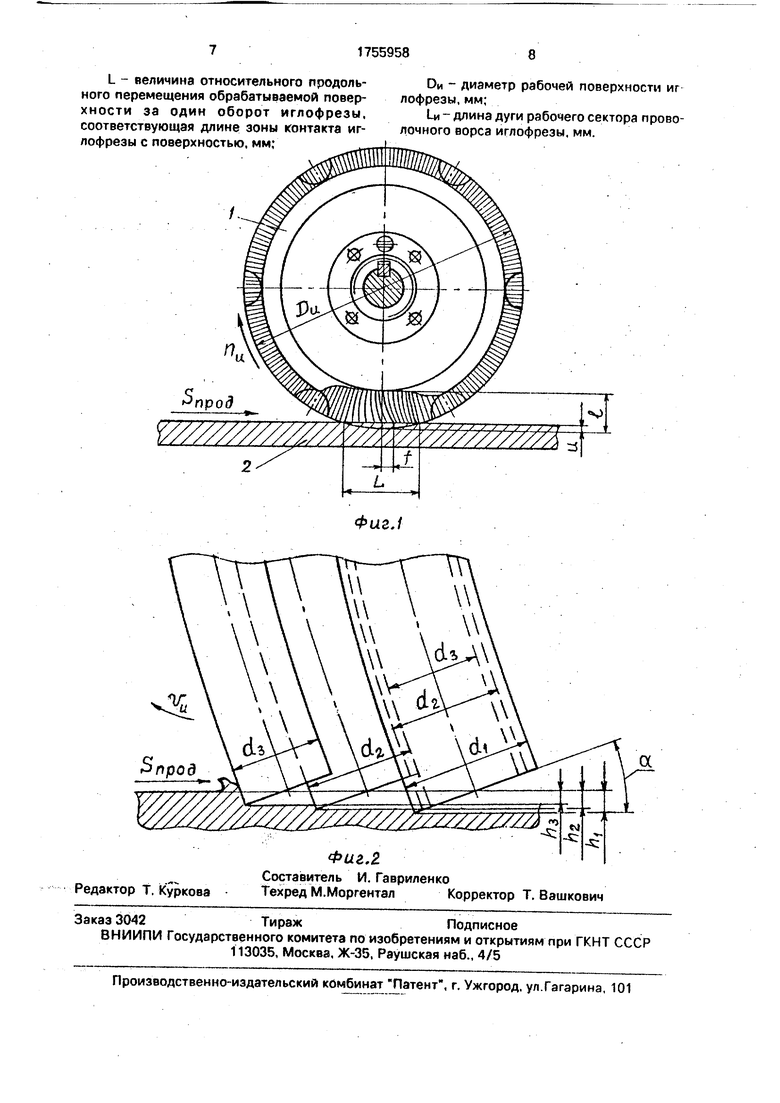

На фиг.1 представлена схема взаимодействия цилиндрической иглофрезы с обрабатываемой поверхностью плоской детали; на фиг.2 - схема взаимодействия проволочных элементов иглофрезы с обрабатываемой поверхностью.

Способ получистового иглофрезерова- ния, при котором иглофрезу 1 (фиг.1) с ворсом из стальных пружинных проволочных элементов разного диаметра вращают, прижимают с натягом к обрабатываемой поверхности 2 и сообщают этой поверхности продольное перемещение, проволочные элементы ворса разного диаметра размещены на рабочей поверхности друг относительно друга хаотически, при этом скорость относительного продольного перемещения обрабатываемой поверхности и частоту вращения иглофрезы определяют из выражения:

, - Зпрод - 3t DM

Я S |Г . S-1

Пи L U

где Зпрод - скорость относительного продольного перемещения обрабатываемой поверхности, т.е. продольная подача, мм/мин;

пи - частота вращения иглофрезы, мин ;

L - величина относительного продольного перемещения обрабатываемой поверхности за один оборот иглофрезы, соответствующая длине зоны контакта иглофрезы с поверхностью, мм;

я 3,14 - отношение длины окружности к диаметру;

0ц - диаметр рабочей поверхности иглофрезы, мм;

U - длина дуги рабочего сектора проволочного ворса иглофрезы, мм.

Наименьший поворот иглофрезы 1 вокруг своей оси вращения, который она совершает при относительном продольном перемещении обрабатываемой поверхности 2 плоской детали на длину L зоны контакта, равен длине дуги Ui рабочего сектора проволочного ворса иглофрезы, хорда которой равна длине L зоны контакта, так как в данном случае проволочный элемент ворса

совершает полный рабочий цикл. Тогда за дин полный оборот иглофрезы вокруг своей оси обрабатываемая поверхность переместится в продольном направлении на наибольшее расстояние , которое больше

длины L зоны контакта иглофрезы с обрабатываемой поверхностью во столько раз, во сколько раз длина окружности рабочей поверхности иглофрезы больше длины дуги ее рабочего сектора проволочного ворса,

т.е. будет соответствовать величине ЬНаиб Ц п DH/LH). что в свою очередь обеспечит наибольшую продольную подачу Зпрод наиб Таким образом, величину равную отношению jrDn/Ut, можно принять за наибольший предел соотношения 5прод/пи L За наименьший предел указанного соотношения целесообразно принять величину, равную единице, что будет соответствовать положению, когда за один оборот иглофрезы

обрабатываемая поверхность переместится в продольном направлении на расстояние, равное длине L зоны контакта иглофрезы с обрабатываемой поверхностью, а это соответственно обеспечит наименьшую продольную подачу Зпрод наим. При наибольшей продольной подаче достигается наибольшая площадь обработанной поверхности, но понижается качество и производительность обработки из-за проскальзывания

проволочных элементов по обрабатываемой поверхности, а при наименьшей продольной подаче наоборот.

Рабочая поверхность ворса иглофрезы образуется, как правило, из проволочных

элементов трех или четырех разных диаметров.

В качестве ворса иглофрезы применяется стальная углеродистая пружинная или стальная легированная пружинная проволока диаметром 0,50; 0,56; 0,60; 0,63; 0,70 мм. Благодаря тому, что проволочные элементы ворса разного диаметра размещены на рабочей поверхности друг относительно друга хаотически, при этом скорость относительного продольного перемещения обра батываемой поверхности и частоту вращения иглофрезы связаны определенным соотношением, обеспечивается разноглубинное врезание проволочных

элементов в обрабатываемую поверхность, срезание металла в виде микростружки разной величины; что обусловливает формирование микрорельефа с образованием средневысотных неровностей профиля об- 5 работанной поверхности и в конечном итоге повышает качество и производительность обработки, т.е. практически обеспечивается получистовое иглофрезерование.

10

Проволочные элементы большего диаметра dj внедряются в обрабатываемую поверхность металла на большую глубину hi фиг.2) и обеспечивают повышение произвоительности обработки, а проволочные эле- 15 менты меньшего диаметра d2 и da внедряются в обрабатываемую поверхность на меньшую глубину ha и пз, срезают вершины неровностей профиля поверхноти, образование проволочными элемента- 20 и большего диаметра, обеспечивая формирование микрорельефа со средневы- отными неровностями профиля и тем саым повышая качество обработки.

Полученный в результате обработки 25 развитый микрорельеф обработанной поверхности металла со средневысотными не- ровностями профиля обеспечивает повышение сил сцепления с материалом лакокрасочных покрытий за счет образования 30 рациональной по величине площади контака и тем самым повышает надежность и качество покрытия. Чрезмерно гладкая поверхность металла уменьшает площадь непосредственного контакта с покрытием и 35 м самым снижает силу сцепления, а чрезмерно высокая шероховатость может понизить качество покрытия из-за обнажения выступов неровностей профиля поверхноти металла.40

Данный способ иглофрезерования наиболее эффективен при удалении с поверхностей металлов ржавчины неровностей глубины. Наличие у иглофрезы проволочных элементов разного диаметра, хаотически 45 расположенных на рабочей поверхности, обеспечивает лучшие условия для удаления с обрабатываемой поверхности металла крупных и грубых ликвидов проволочными элементами большего диаметра и вычище- 50 ние ржавчины из углублений и каверн проволочными элементами меньшего диаметра.

При обработке металлов иглофрезой и удельным усилием, величина которого ниже 55 или несколько выше предела текучести обрабатываемого металла, происходит зачистка обрабатываемой поверхности, при удельном усилии, величина которого находится в диапазоне от предела текучести до

предела прочности при растяжении обрабатываемого металла или несколько выше, происходит зачистка и поверхностная пластическая деформация обрабатываемого металла, при удельном усилии, величина которого выше предела прочности при растяжении обрабатываемого металла примерно в 1,6... 1,8 раза, происходит резание металла.

Для осуществления указанного способа обработки в режиме резания необходимо, чтобы твердость материала проволочных элементов ворса иглофрезы была выше твердости обрабатываемого металла примерно в 1,6...1,8 раза, соотношение свободной длины рабочих проволочных элементов и наименьшего радиуса инерции их поперечного сечения находилось в пределах 50...100, коэффициент плотности проволочного ворса находился в пределах 0,785...0,890.

Указанный способ иглофрезерования может быть применен для обработки цилиндрических деталей при соответствующей корректировке режимных параметров.

Предложенный способ получистового иглофрезерования металлов может найти широкое применение в машиностроении и металлообработке при выполнении операций механической очистки деталей на универсальных фрезерных и специальных зачистных станках, стационарных установках и передвижных агрегатах.

Формула изобретения Способ получистового иглофрезерования, при котором иглофрезу с ворсом из стальных пружинных проволочных элементов разного диаметра вращают, прижимают с натягом к: обрабатываемой поверхности и сообщают этой поверхности продольное перемещение, отличающийся тем, что, с целью повышения качества и производительности обработки, проволочные элементы ворса разного диаметра размещены на рабочей поверхности относительно друг друга хаотически, при этом скорость относительного продольного перемещения обрабатываемой поверхности и частоту вращения иглофрезы определяют из выражения

1 Зпрод ДГРи

Пи L Ц,

где Зпрод - скорость относительного продольного перемещения обрабатываемой поверхности, т.е. продольная подача, мм/мин;

пи - частота вращения иглофрезы,

L - неличина относительного продольного перемещения обрабатываемой повер- лофрезы, мм;

хности за один оборот иглофрезы,

U - длина

соответствующая длине зоны контакта иг- лочного ворса иглофрезы. мм. лофрезы с поверхностью, мм;

/,

Редактор Т. Куркова

Фиг.2.

Составитель И. Гавриленко

Техред М.МоргенталКорректор Т. Вашкович

Ои - диаметр рабочей поверхности иг

U - длина дуги рабочего сектора провоФиг./

а

| Способ иглофрезерной обработки | 1985 |

|

SU1240521A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-23—Публикация

1990-10-01—Подача