фиг.

12 //

Ч/ Ч /Ч ч N

Гтт

f 10

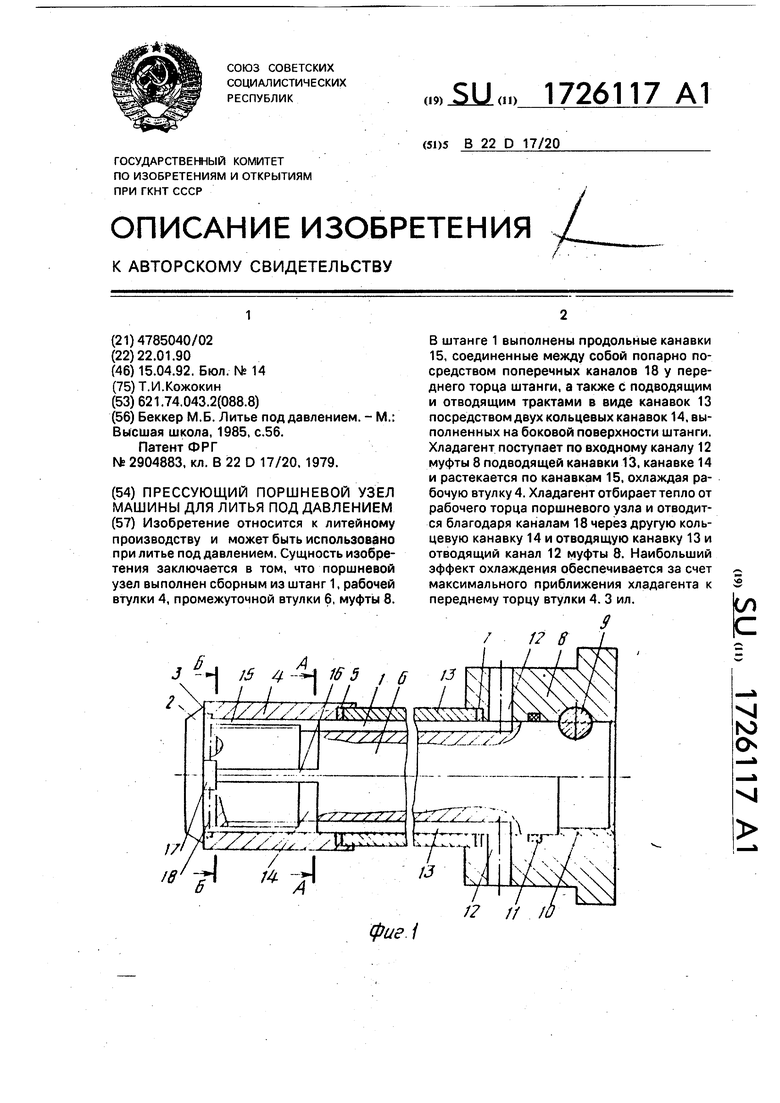

Изобретение относится к литейному производству и может использоваться в машинах для литья под давлением.

Известен прессующий поршневой узел состоящий из соединенных резьбой охлаждаемого пресс-поршня и штока с трактами подвода хладагента к охлаждаемой зоне первого и отвода его оттуда.

Его недостатки - нетехнологичность из- за выполнения: пресс-поршня в виде стакана, изготовление которого связано с нерациональным использованием материала заготовки; штока с глубоким продольным отверстием под трубопровод (для циркуляции хладагента); малый срок службы пресс- поршня из-за неэффективности охлаждения, обусловленного наличием толстых стенок в передней части пресс-поршня.

Известен аналогичный узел в виде рабочей и промежуточной втулок, размещенных на корпусе, ввернутом в шток-штангу. Кроме этого, имеются тракты подвода хладагента к внутренней поверхности рабочей втулки и отвода его оттуда, в штоке выполнено глубокое отверстие, в котором с зазором установлен трубопровод для подвода хладагента, и имеются уплотнительные элементы для герметизации зон циркуляции хладагента.

Его недостатки - нетехнологичность штока по указанной у предыдущего причине и нерациональное использование его материала при малых диаметрах рабочей втулки (Ф40, 50 мм), когда велика разность в поперечных размерах передней и задней частей штока, обеспечивающей его крепление в машине для литья под давлением, малый срок службы рабочей втулки из-за удаленности зоны циркуляции хладагента от ее переднего торца и прилегающей к ней боковой наружной поверхности, низкая стойкость переднего уплотнительного кольца из резины из-за отсутствия смывания его хладагентом.

Цель изобретения - упрощение изготовления и увеличение срока службы,

Цель достигается тем, что прессующий поршневой узел машины для литья под давлением, содержащий штангу с буртом на конце и канавками на боковой передней части, связанными с подводящим и отводящим хладагент трактами, муфту, закрепленную на штанге и имеющую входной и выходной каналы, соединенные с подводящим и отводящим трактами штанги, рабочую и промежуточную втулки, расположенные между буртом штанги и муфтой, канавки выполнены вдоль штанги и соединены между собой попарно посредством поперечных каналов, выполненных у переднего

торца штанги. При этом канавки соединены с подводящим и отводящим трактами посредством двух кольцевых канавок, выполненных на боковой поверхности штанги, а

подводящий и отводящий тракты выполнены в виде двух продольных канавок на боковой поверхности штанги.

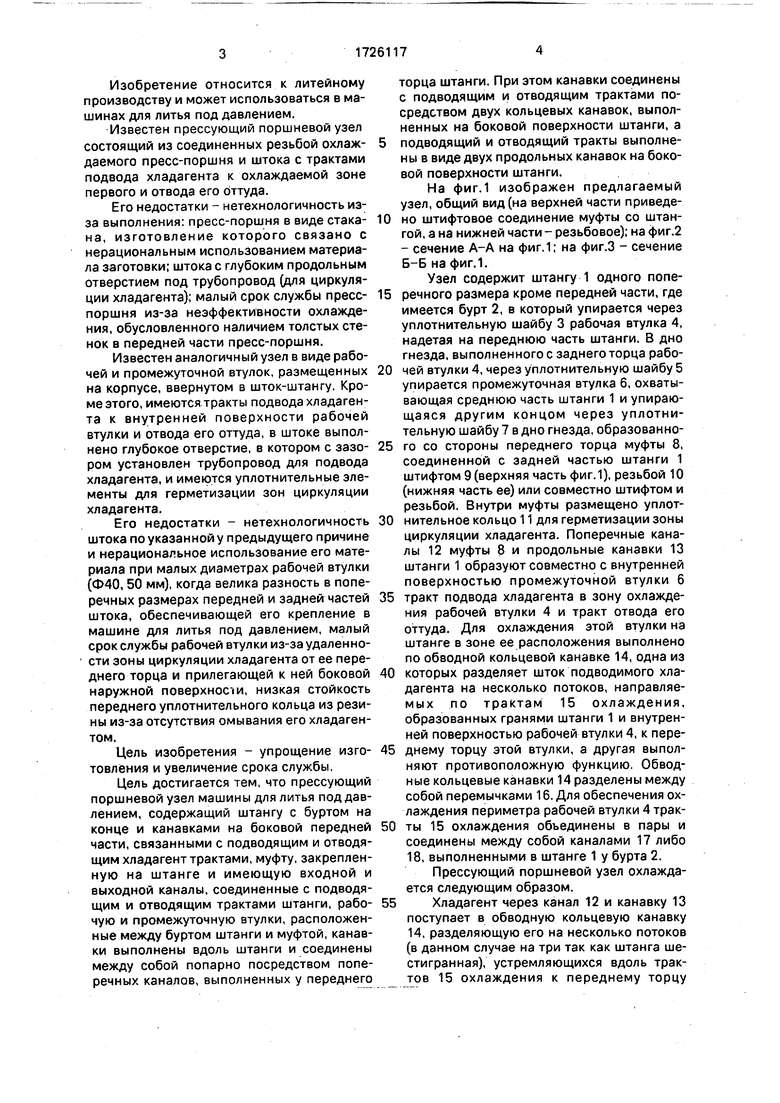

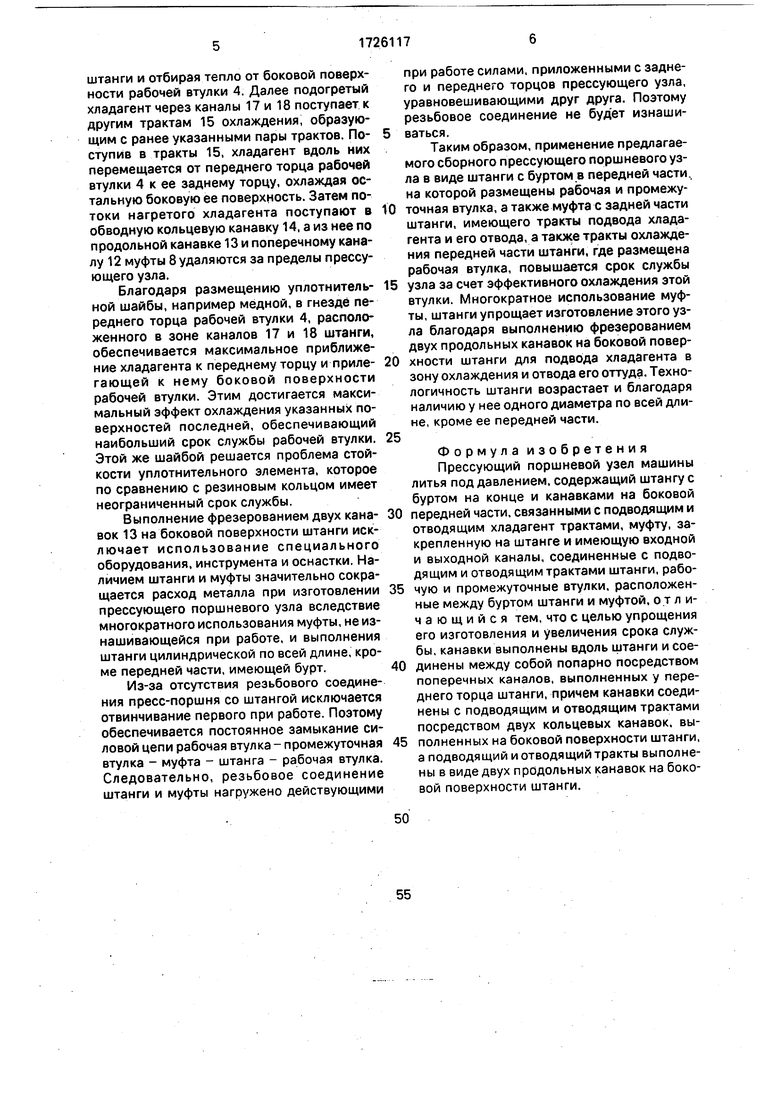

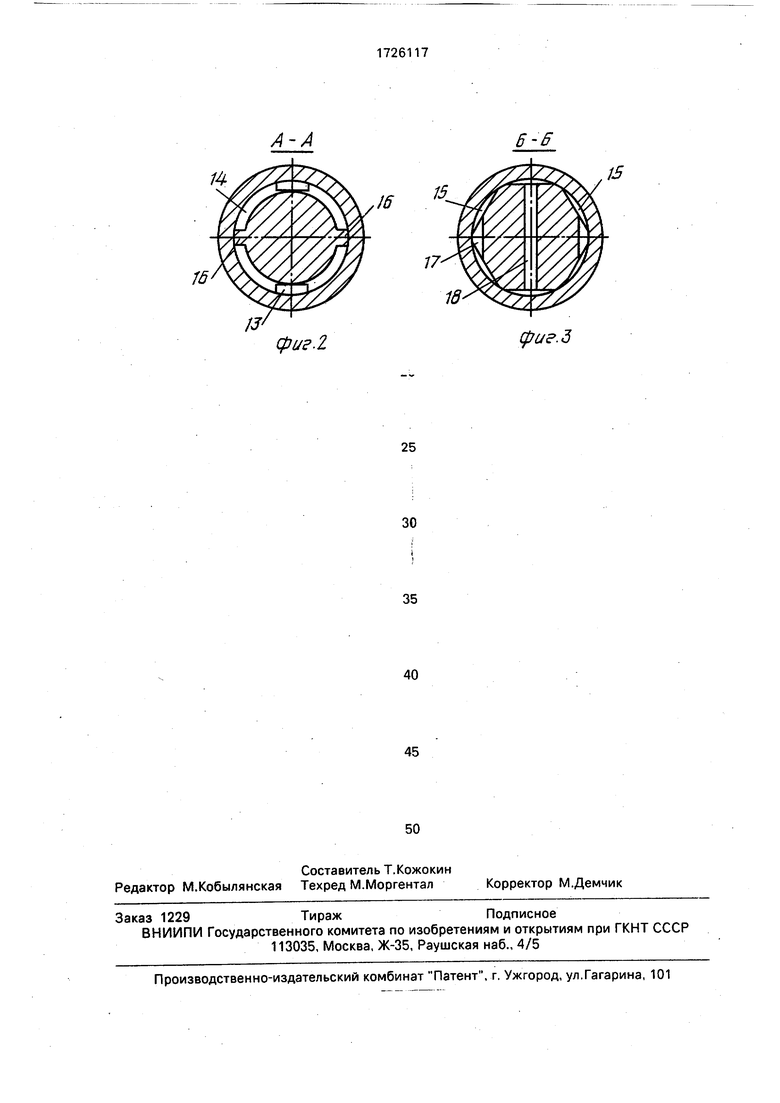

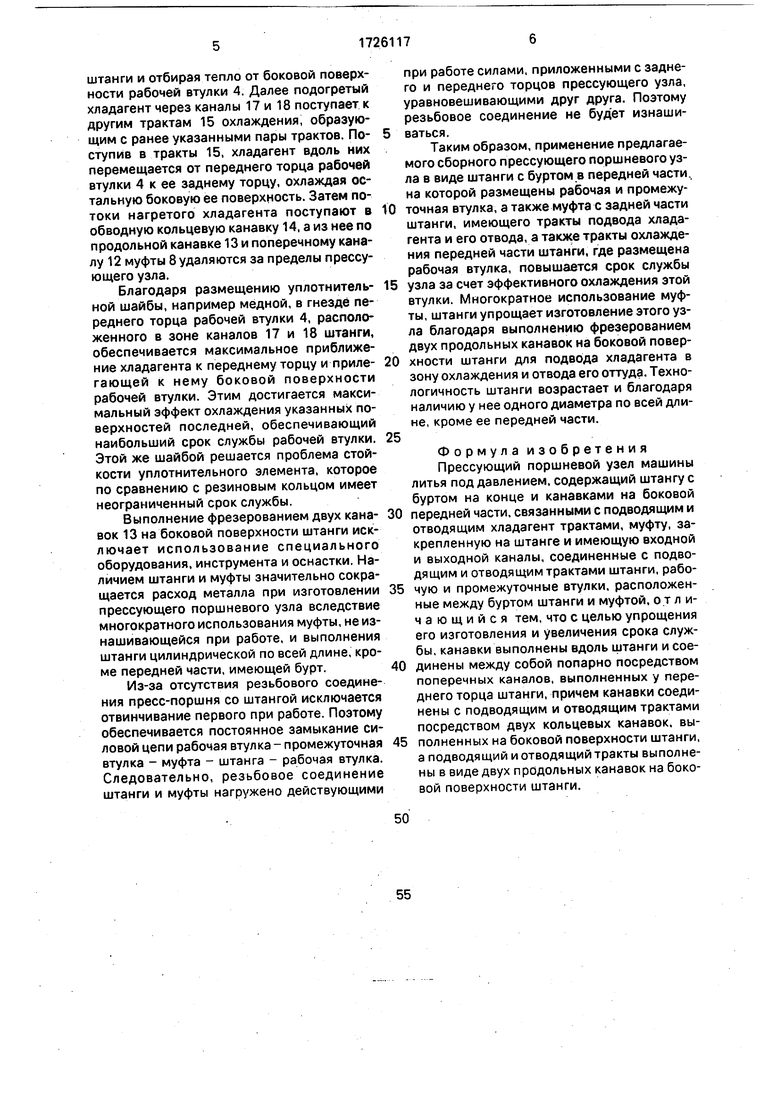

На фиг.1 изображен предлагаемый узел, общий вид (на верхней части приведе0 но штифтовое соединение муфты со штангой, а на нижней части - резьбовое); на фиг.2 - сечение А-А на фиг,1; на фиг.З - сечение Б-Б на фиг.1.

Узел содержит штангу 1 одного попе5 речного размера кроме передней части, где имеется бурт 2, в который упирается через уплотнительную шайбу 3 рабочая втулка 4, надетая на переднюю часть штанги. В дно гнезда, выполненного с заднего торца рабо0 чей втулки 4, через уплотнительную шайбу 5 упирается промежуточная втулка 6, охватывающая среднюю часть штанги 1 и упирающаяся другим концом через уплотнительную шайбу 7 в дно гнезда, образованно5 го со стороны переднего торца муфты 8, соединенной с задней частью штанги 1 штифтом 9 (верхняя часть фиг.1), резьбой 10 (нижняя часть ее) или совместно штифтом и резьбой. Внутри муфты размещено уплот0 нительное кольцо 11 для герметизации зоны циркуляции хладагента. Поперечные каналы 12 муфты 8 и продольные канавки 13 штанги 1 образуют совместно с внутренней поверхностью промежуточной втулки 6

5 тракт подвода хладагента в зону охлаждения рабочей втулки 4 и тракт отвода его оттуда. Для охлаждения этой втулки на штанге в зоне ее расположения выполнено по обводной кольцевой канавке 14, одна из

0 которых разделяет шток подводимого хладагента на несколько потоков, направляемых по трактам 15 охлаждения, образованных гранями штанги 1 и внутренней поверхностью рабочей втулки 4, к пере5 днему торцу этой втулки, а другая выполняют противоположную функцию. Обводные кольцевые канавки 14 разделены между собой перемычками 16. Для обеспечения охлаждения периметра рабочей втулки 4 трак0 ты 15 охлаждения объединены в пары и соединены между собой каналами 17 либо 18, выполненными в штанге 1 у бурта 2.

Прессующий поршневой узел охлаждается следующим образом.

5 Хладагент через канал 12 и канавку 13 поступает в обводную кольцевую канавку 14, разделяющую его на несколько потоков (в данном случае на три так как штанга шестигранная), устремляющихся вдоль трак- тов 15 охлаждения к переднему торцу

штанги и отбирая тепло от боковой поверхности рабочей втулки 4. Далее подогретый хладагент через каналы 17 и 18 поступает к другим трактам 15 охлаждения, образующим с ранее указанными пары трактов. Поступив в тракты 15, хладагент вдоль них перемещается от переднего торца рабочей втулки 4 к ее заднему торцу, охлаждая остальную боковую ее поверхность. Затем потоки нагретого хладагента поступают в обводную кольцевую канавку 14, а из нее по продольной канавке 13 и поперечному каналу 12 муфты 8 удаляются за пределы прессующего узла.

Благодаря размещению уплотнитель- ной шайбы, например медной, в гнезде переднего торца рабочей втулки 4, расположенного в зоне каналов 17 и 18 штанги, обеспечивается максимальное приближение хладагента к переднему торцу и прилегающей к нему боковой поверхности рабочей втулки. Этим достигается максимальный эффект охлаждения указанных поверхностей последней, обеспечивающий наибольший срок службы рабочей втулки. Этой же шайбой решается проблема стойкости уплотнительного элемента, которое по сравнению с резиновым кольцом имеет неограниченный срок службы.

Выполнение фрезерованием двух канавок 13 на боковой поверхности штанги исключает использование специального оборудования, инструмента и оснастки. Наличием штанги и муфты значительно сокращается расход металла при изготовлении прессующего поршневого узла вследствие многократного использования муфты, не изнашивающейся при работе, и выполнения штанги цилиндрической по всей длине, кроме передней части, имеющей бурт.

Из-за отсутствия резьбового соединения пресс-поршня со штангой исключается отвинчивание первого при работе. Поэтому обеспечивается постоянное замыкание силовой цепи рабочая втулка- промежуточная втулка - муфта - штанга - рабочая втулка. Следовательно, резьбовое соединение штанги и муфты нагружено действующими

при работе силами, приложенными с заднего и переднего торцов прессующего узла, уравновешивающими друг друга. Поэтому резьбовое соединение не будет изнашиваться.

Таким образом, применение предлагаемого сборного прессующего поршневого узла в виде штанги с буртом в передней части, на которой размещены рабочая и промежуточная втулка, а также муфта с задней части штанги, имеющего тракты подвода хладагента и его отвода, а также тракты охлаждения передней части штанги, где размещена рабочая втулка, повышается срок службы

узла за счет эффективного охлаждения этой втулки. Многократное использование муфты, штанги упрощает изготовление этого узла благодаря выполнению фрезерованием двух продольных канавок на боковой поверхности штанги для подвода хладагента в зону охлаждения и отвода его оттуда. Технологичность штанги возрастает и благодаря наличию у нее одного диаметра по всей длине, кроме ее передней части.

Формула изобретения Прессующий поршневой узел машины литья под давлением, содержащий штангу с буртом на конце и канавками на боковой

передней части, связанными с подводящим и отводящим хладагент трактами, муфту, закрепленную на штанге и имеющую входной и выходной каналы, соединенные с подводящим и отводящим трактами штанги, рабочую и промежуточные втулки, расположенные между буртом штанги и муфтой, отличающийся тем, что с целью упрощения его изготовления и увеличения срока службы, канавки выполнены вдоль штанги и соединены между собой попарно посредством поперечных каналов, выполненных у переднего торца штанги, причем канавки соединены с подводящим и отводящим трактами посредством двух кольцевых канавок, выпоименных на боковой поверхности штанги, а подводящий и отводящий тракты выполнены в виде двух продольных канавок на боковой поверхности штанги.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поршневой узел машины литья под давлением (МЛПД) | 2018 |

|

RU2679854C1 |

| Прессующий поршневой узел машины литья под давлением | 1990 |

|

SU1774899A3 |

| Поршневой узел машины литья под давлением | 2018 |

|

RU2679855C1 |

| ПОРШНЕВОЙ УЗЕЛ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ (МЛПД) | 2002 |

|

RU2236928C2 |

| Прессующий поршневой узел машины для литья под давлением | 1990 |

|

SU1791653A1 |

| Поршневой узел машины литья под давлением | 2018 |

|

RU2685289C1 |

| Поршневой узел машины литья под давлением | 2019 |

|

RU2706903C1 |

| Поршневой узел машины литья под давлением | 2020 |

|

RU2738587C1 |

| ПОРШНЕВОЙ УЗЕЛ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И СПОСОБ ЕГО ОХЛАЖДЕНИЯ | 2000 |

|

RU2179907C2 |

| Прессующий поршневой узел машины литья под давлением | 2017 |

|

RU2653383C1 |

Изобретение относится к литейному производству и может быть использовано при литье под давлением. Сущность изобретения заключается в том, что поршневой узел выполнен сборным из штанг 1, рабочей втулки 4, промежуточной втулки 6, муфты 8. В штанге 1 выполнены продольные канавки 15, соединенные между собой попарно посредством поперечных каналов 18 у переднего торца штанги, а также с подводящим и отводящим трактами в виде канавок 13 посредством двух кольцевых канавок 14, выполненных на боковой поверхности штанги. Хладагент поступает по входному каналу 12 муфты 8 подводящей канавки 13, канавке 14 и растекается по канавкам 15, охлаждая рабочую втулку 4. Хладагент отбирает тепло от рабочего торца поршневого узла и отводится благодаря каналам 18 через другую кольцевую канавку 14 и отводящую канавку 13 и отводящий канал 12 муфты 8. Наибольший эффект охлаждения обеспечивается за счет максимального приближения хладагента к переднему торцу втулки 4. 3 ил. ел с

| Беккер М.Б | |||

| Литье под давлением | |||

| - М.: Высшая школа, 1985, с.56 | |||

| Патент ФРГ № 2904883, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-04-15—Публикация

1990-01-22—Подача