Изобретение относится к порошковой металлургии, в частности к способам изготовления изделий из медных порошков.

Способ может найти применение в электротехнической промышленности, машиностроении и других отраслях народного хозяйства для изготовления коррозионно- стойких изделий с высокой плотностью и низким электрическим сопротивлением.

Известен способ изготовления изделий из порошков меди путем смешивания порошка меди со стеаратом цинка, прессования и спекания.

Однако заготовки из меди, изготовленные по данному способу, имеют низкие физико-механические свойства. Это связано с тем, что стеарат цинка имеет высокую температуру испарения, взаимодействует с медью и плохо удаляется из спекаемого материала.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ изготовления изделий из металлических порошков, включающий смешивание металлического порошка с порошком стеариновой кислоты в качестве смазки, прессование, спекание.

Оптимальное содержание смазки 0,5- 1,0%. Однако в случае присадок стеариновой кислоты в виде грубозернистого порошка расход его в 3 раза больше, чем оптимальный. Стеариновая кислота поставляется в виде крупных гранул (комков) размером более 5 мм. Введение ее в таком виде не обеспечивает эффективности действия ее как смазки в силу того, что большие комки стеариновой кислоты при небольшом ее количестве (0,5-1,0%), распределяясь в шихте, обуславливают наличие значительных обье- мов порошка (сравниваемых с размерами прессуемых деталей) без смазки. Из-за этоVI ю о

го резко возрастает внешнее трение при прессовании, будут образовываться задиры на пресс-форме, может произойти заклинивание пуансонов и резко ухудшиться качество поверхности прессуемых деталей, могут появиться трещины. Кроме того, если стеариновая кислота и имеется в объеме прессуемого порошка, на месте залегания крупных гранул кислоты в результате их выгорания при спекании будут образовывать- ся близкие к ним по размерам поры и раковины, что ведет к снижению физико-механических свойств и браку.

Из практики прессования и спекания известно, что чем меньше размер частиц вводимого в виде порошка смазочного материала, тем более эффективно его действие при прессовании и тем меньшее отрицательное влияние он оказывает на свойства после спекания. Как правило, раз- мер частиц порошка смазочного материала должен быть соизмерим с размером частиц прессуемого металлического порошка. Так, при прессовании порошка меди по аналогу в него добавляют порошок стеарата цинка с размером частиц менее 0,050 мм (таков средний размер частиц медного порошка).

Для получения стеариновой кислоты в виде порошка ее гранулы (комки) можно протереть через сито. Однако практика по- казывает, что минимальный размер ячеек сита, через которые удается получить порошок кислоты в достаточно больших количествах, требуемых для производства, составляет примерно 1 мм. При меньших размерах ячеек последние забиваются протираемой массой, что делает невозможным получение порошка. Таким образом можно получить порошок стеариновой кислоты с размером частиц 1 мм и ввести его в метал- лический порошок, как это делается по прототипу. Однако в том случае, когда стеариновая кислота вводится в виде грубозернистого порошка, расход ее в три раза больше, т.е. 1,5-4,5%.

Это связано с необходимостью не только равномерного распределения смазки, но и достаточного количества ее частиц в объеме порошка для обеспечения надежной смазки.

Однако, как показывают эксперименты, введение такого количества стеариновой кислоты существенно снижает физико-механические свойства спеченной меди.

Цель изобретения - повышение физи- ко-механических свойств и качества поверхности деталей.

Поставленная цель достигается тем, что в известном способе, включающем смешивание порошка со стеариновой кислотой в

количестве 0,3-1 %, прессование, спекание, металлический порошок смешивают с 5- 10% стеариновой кислоты при в течение 30-90 мин, просеивают при 50- 15°С. Полученную лигатуру смешивают в течение 15-30 мин с порошком меди из расчета получения шихты с содержанием 0,3-1,0% стеариновой кислоты, прессуют заготовки до плотности 73-80%, предварительно спекают при 350-500°С в течение 20-60 мин и окончательно спекают при 950- 1050°С в течение 20-90 мин.

Приготовление лигатуры с содержанием стеариновой кислоты более 10% нецелесообразно, так как стеариновая кислота в этом случае плохо перемешивается и комку- ется. При остывании полученная лигатура сильно склеивается и обладает плохой текучестью.

Приготовление лигатуры с меньшим (5%) содержанием стеариновой кислоты экономически невыгодно, так как для приготовления необходимого количества шихты будет требоваться большое количество лигатуры. Это снижает производительность технологического процесса при получении лигатуры и требует дополнительных затрат.

Перемешивание стеариновой кислоты с медью в течение 90 мин и при 80°С позволяет получить лигатуру без комков с равномерным распределением стеариновой кислоты по объему. Перемешивание в течение более 90 мин и при более 80°С нецелесообразно, так как для равномерного перемешивания лигатуры достаточно 90 мин и 80°С.

Перемешивание стеариновой кислоты с медью в течение менее 30 мин не позволяет равномерно перемешать лигатуру. Температура перемешивания ниже 60°С не обеспечивает разрушения крупных комков стеариновой кислоты и ее равномерного распределения. Просеивание лигатуры при более 50°С невозможно, так как она склеивается. Просеивание при ниже 15°С нецелесообразно, так как лигатура застывает и плохо просеивается, что требует дополнительного перетирания массы, а следова- тельно аедет к дополнительным затратам.

Использование шихты при прессовании заготовок с содержанием стеариновой кислоты менее 0,3% неэффективно. Шихта схватывается со стенками рабочего инструмента и плохо прессуется. Рабочий инструмент быстро выходит из строя.

Введение в медь более 1 % стеариновой кислоты значительно снижает физико-механические свойства спеченной меди. Время смешивания менее 15 мин недостаточно для качественного перемешивания меди с лигатурой и получения однородной шихты. Смешивание меди и лигатуры в течение 30 мин позволяет получить шихту с равномерным распределением лигатуры. Дальнейшее повышение времени смешивания качества перемешивания не улучшает. Прессовки с плотностью менее 73% имеют после спекания низкую плотность и механические свойства. Прессовки с плотностью более 80% при спекании разбухают, так как при такой плотности повышается доля закрытых пор, что значительно затрудняет выход газообразных продуктов разложения стеариновой кислоты. Прессование шихты до плотности выше 80% приводит также к налипанию шихты на рабочий инструмент и его заклиниванию. Предварительное спекание при менее 350°С не позволяет полностью удалить пластификатор. Предварительное спекание при выше 500°С приводит к быстрой усадке прессовки и образованию закрытых пор при неполностью удаленном пластификаторе, что обуславливает ухудшение условий разложения смазки и защемления газообразных продуктов ее разложения. Это приводит к разбуханию спекаемой прессовки и снижению ее механических свойств.

Время предварительного спекания менее 20 мин недостаточно для полного удаления пластификатора. Время предварительного спекания более 60 мин нецелесообразно, так как снижается производительность технологического процесса, не обеспечивая улучшения спекания. Спекание прессовок при менее 950°С и менее 20 мин не позволяет получать высокие физико-механические свойства спеченных прессовок. Спекание прессовок при более 1050°С приводит к оплавлению прессовок, так как из-за погрешности и инерционности регулирующей аппаратуры возможно превышение температур плавления меди на поверхности прессовок. Спекание в течение 90 мин позволяет получать высокие механические свойства материала, а дальнейшее увеличение времени спекания не приводит к их существенному повышению.

Способ осуществляют следующим образом.

Порошки смешивают с 5-15% стеариновой кислоты при 50-90°С в течение 20- 90 мин, просеивают при 10-60°С. Полученную лигатуру смешивают с порошком меди из расчета получения шихты с содержанием 0,1-1,2% стеариновой кисло- гы, в течение 10-40 мин прессуют цилиндрические заготовки до плотности 70-85%. Прессовки предварительно спекают при 250-600°С в течение 10-60 мин и окончательно спекают при 850-1070°С в течение 10-100 мин.

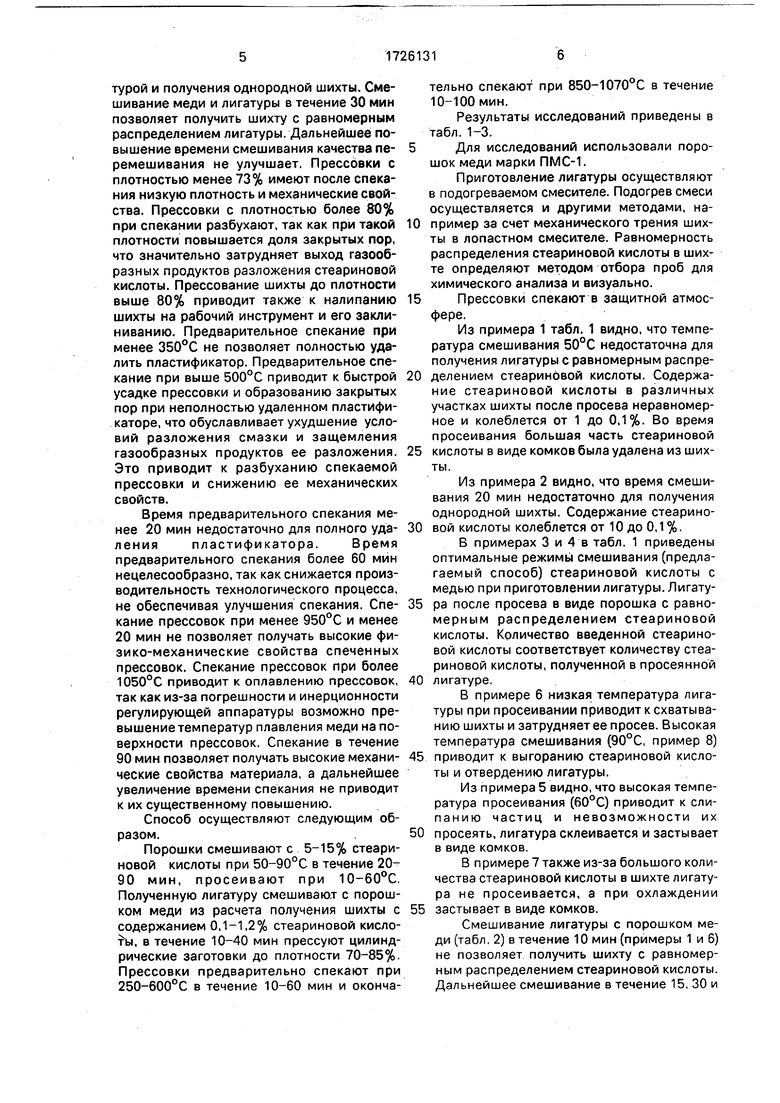

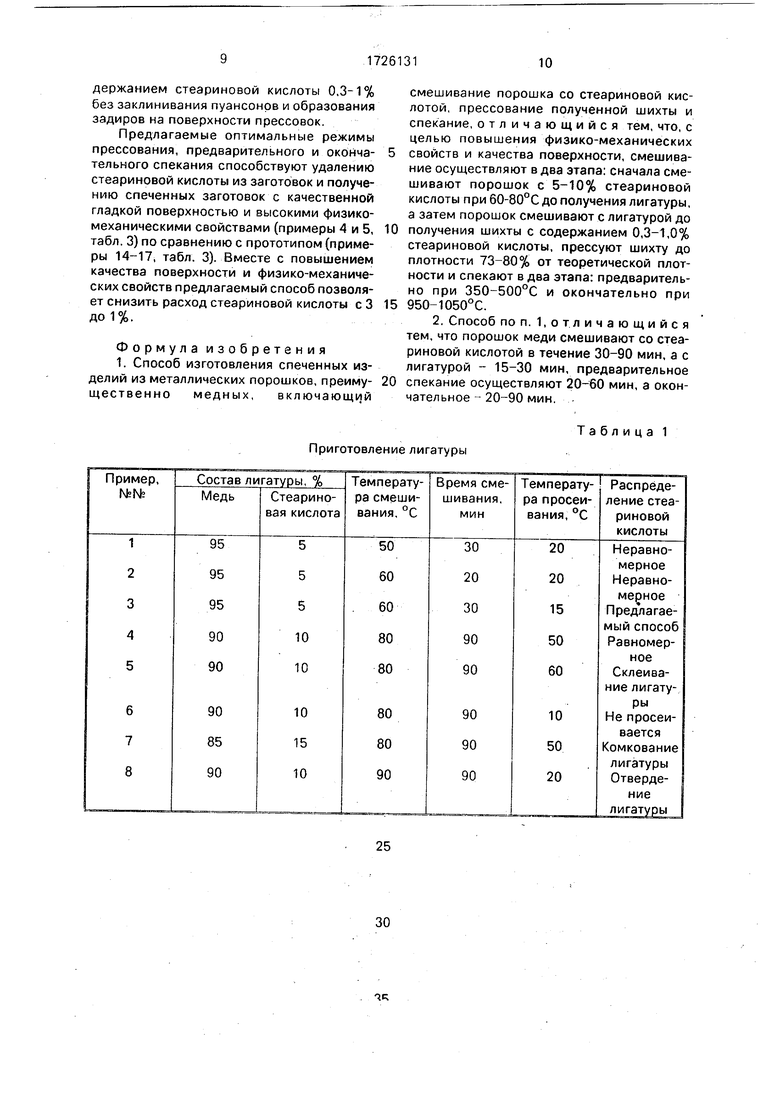

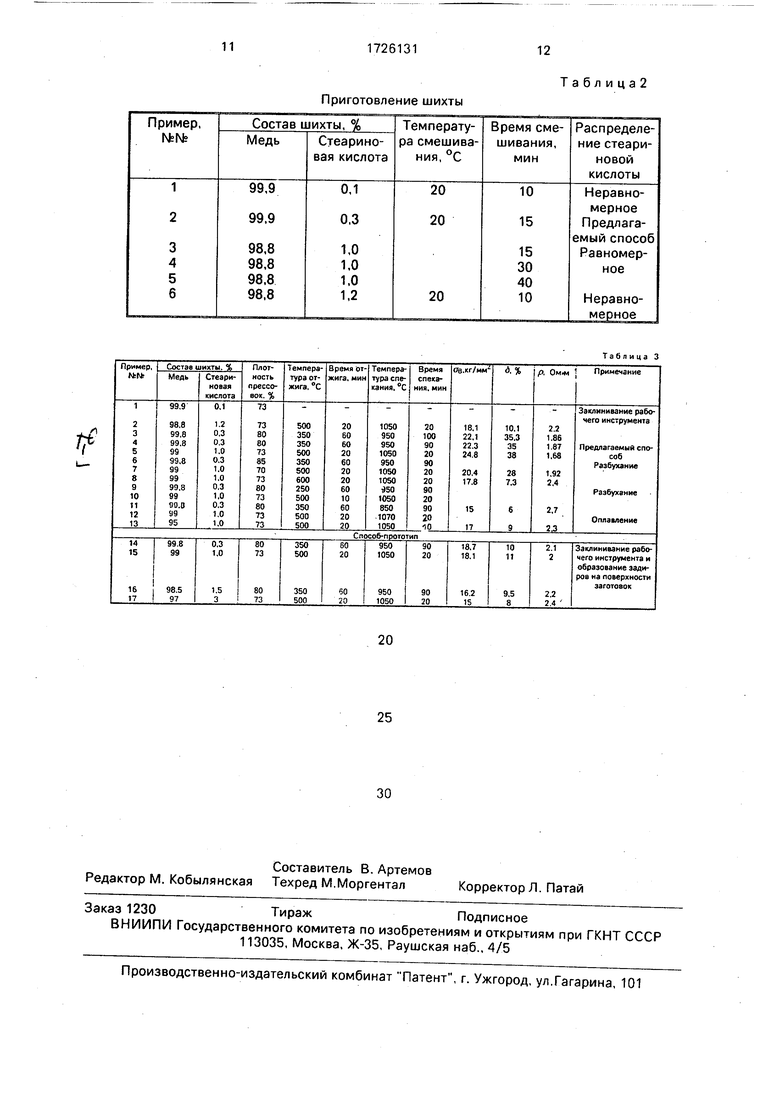

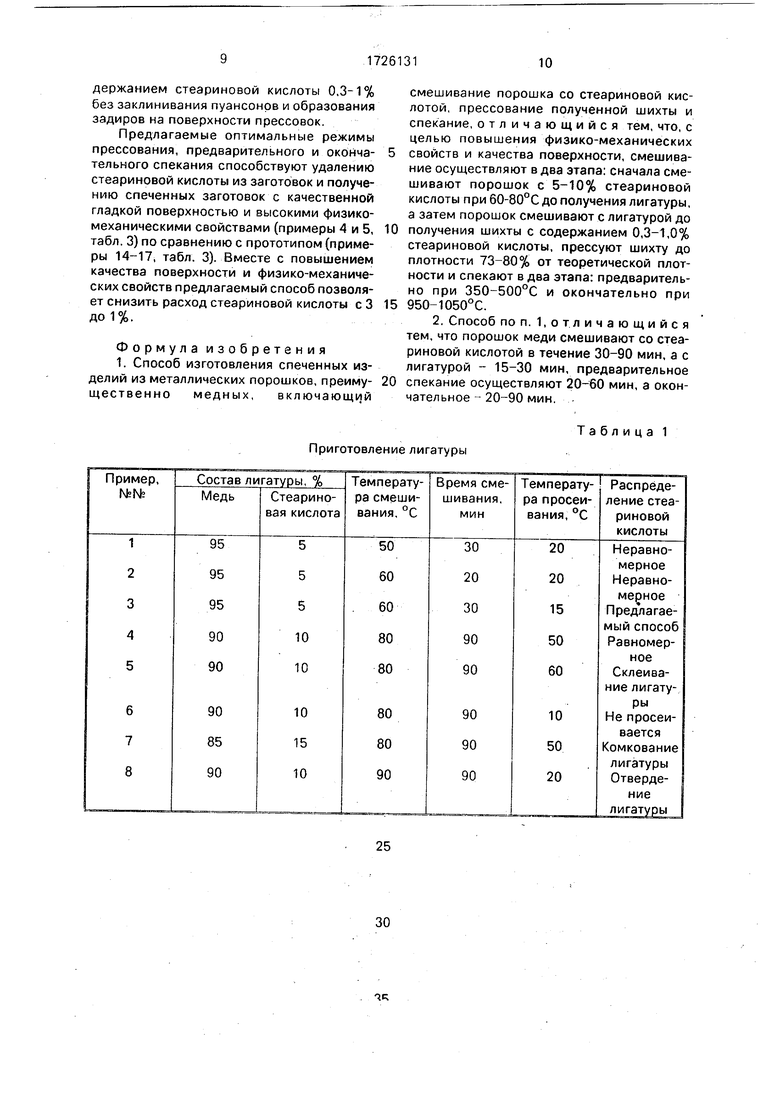

Результаты исследований приведены в табл. 1-3.

Для исследований использовали порошок меди марки ПМС-1.

Приготовление лигатуры осуществляют в подогреваемом смесителе. Подогрев смеси осуществляется и другими методами, на0 пример за счет механического трения шихты в лопастном смесителе. Равномерность распределения стеариновой кислоты в шихте определяют методом отбора проб для химического анализа и визуально.

5 Прессовки спекают в защитной атмосфере.

Из примера 1 табл. 1 видно, что температура смешивания 50°С недостаточна для получения лигатуры с равномерным распре0 делением стеариновой кислоты. Содержание стеариновой кислоты в различных участках шихты после просева неравномерное и колеблется от 1 до 0,1%. Во время просеивания большая часть стеариновой

5 кислоты в виде комков была удалена из шихты.

Из примера 2 видно, что время смешивания 20 мин недостаточно для получения однородной шихты. Содержание стеарино0 вой кислоты колеблется от 10 до 0,1%.

В примерах 3 и 4 в табл. 1 приведены оптимальные режимы смешивания (предлагаемый способ) стеариновой кислоты с медью при приготовлении лигатуры. Л игату5 ра после просева в виде порошка с равномерным распределением стеариновой кислоты. Количество введенной стеариновой кислоты соответствует количеству стеариновой кислоты,полученной в просеянной

0 лигатуре.

В примере 6 низкая температура лигатуры при просеивании приводит к схватыванию шихты и затрудняет ее просев. Высокая температура смешивания (90°С, пример 8)

5 приводит к выгоранию стеариновой кислоты и отвердению лигатуры.

Из примера 5 видно, что высокая температура просеивания (60°С) приводит к слипанию частиц и невозможности их

0 просеять, лигатура склеивается и застывает в виде комков.

В примере 7 также из-за большого количества стеариновой кислоты в шихте лигатура не просеивается, а при охлаждении

5 застывает в виде комков.

Смешивание лигатуры с порошком меди (табл, 2) в течение 10 мин (примеры 1 и 6) не позволяет получить шихту с равномерным распределением стеариновой кислоты. Дальнейшее смешивание в течение 15, 30 и

40 мин (примеры 2-5) позволяет получить шихту с равномерным распределением стеариновой кислоты.

Смешивание в течение 30 мин гарантирует качественное смешивание шихты, поэтому дальнейшее смешивание не имеет смысла и удлиняет технологический процесс.

На основании изложенного можно сказать, что лигатура с 5-10% стеариновой кислоты (примеры 3 и 4, табл. 1) является оптимальной для получения шихты с 0,1- 1,2% стеариновой кислоты. Время смешивания лигатуры 30-90 мин, температура смешивания 60-80°С, температура просеивания 15-50°С являются оптимальным для получения качественной лигатуры. Получение качественной однородной шихты возможно при смешивании лигатуры и меди в течение 15-30 мин (примеры 2-4, табл. 2).

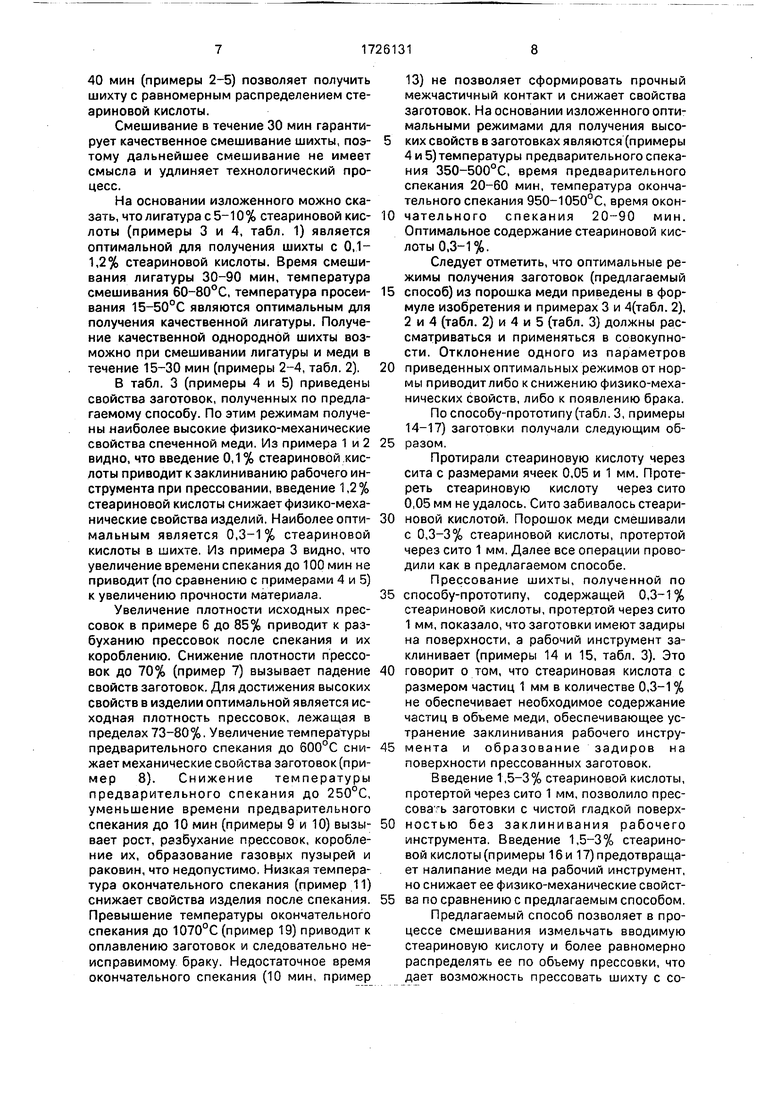

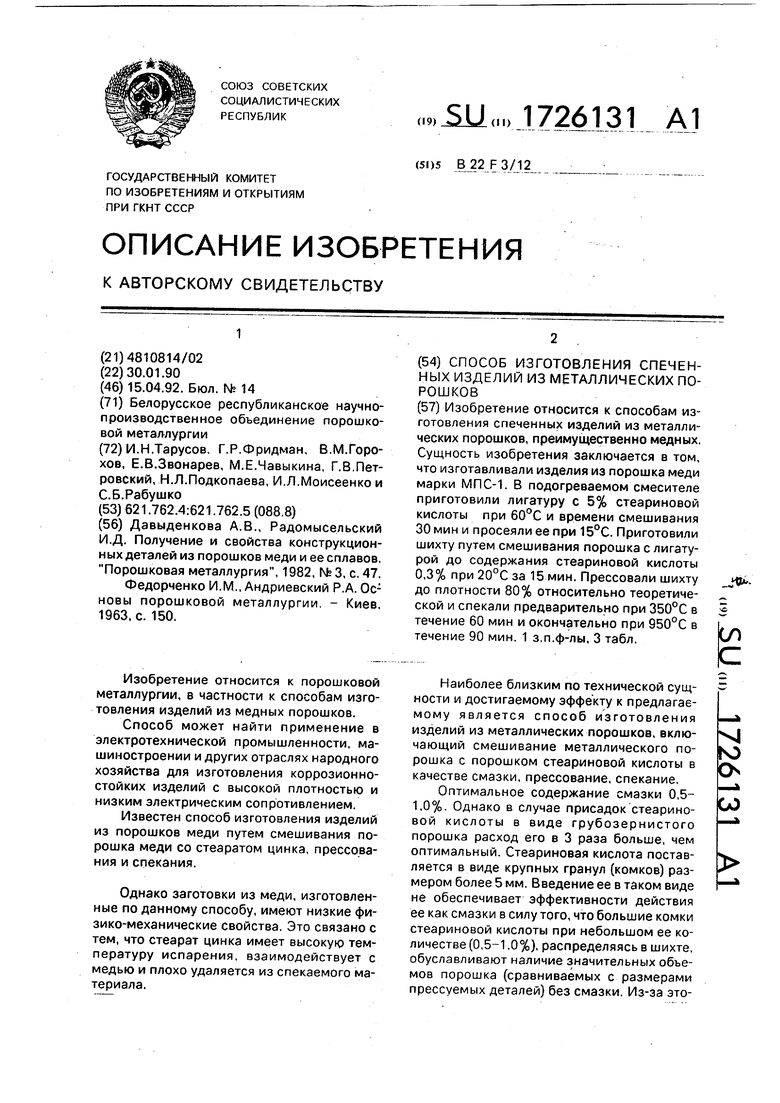

В табл. 3 (примеры 4 и 5) приведены свойства заготовок, полученных по предлагаемому способу. По этим режимам получены наиболее высокие физико-механические свойства спеченной меди, Из примера 1 и 2 видно, что введение 0,1% стеариновой кислоты приводит к заклиниванию рабочего инструмента при прессовании, введение 1,2% стеариновой кислоты снижает физико-механические свойства изделий. Наиболее оптимальным является 0,3-1% стеариновой кислоты в шихте. Из примера 3 видно, что увеличение времени спекания до 100 мин не приводит (по сравнению с примерами 4 и 5) к увеличению прочности материала.

Увеличение плотности исходных прессовок в примере 6 до 85% приводит к разбуханию прессовок после спекания и их короблению. Снижение плотности прессовок до 70% (пример 7) вызывает падение свойств заготовок. Для достижения высоких свойств в изделии оптимальной является исходная плотность прессовок, лежащая в пределах 73-80%. Увеличение температуры предварительного спекания до 500°С снижает механические свойства заготовок(пример 8). Снижение температуры предварительного спекания до 250°С, уменьшение времени предварительного спекания до 10 мин (примеры 9 и 10) вызывает рост, разбухание прессовок, коробление их, образование газовых пузырей и раковин, что недопустимо. Низкая температура окончательного спекания (пример 11) снижает свойства изделия после спекания. Превышение температуры окончательного спекания до 1070°С (пример 19) приводит к оплавлению заготовок и следовательно неисправимому браку. Недостаточное время окончательного спекания (10 мин, пример

13) не позволяет сформировать прочный межчастичный контакт и снижает свойства заготовок. На основании изложенного оптимальными режимами для получения высоких свойств в заготовках являются (примеры 4 и 5) температуры предварительного спекания 350-500°С, время предварительного спекания 20-60 мин, температура окончательного спекания 950-1050°С, время окон0 чательного спекания 20-90 мин. Оптимальное содержание стеариновой кислоты 0,3-1%.

Следует отметить, что оптимальные режимы получения заготовок (предлагаемый

5 способ) из порошка меди приведены в формуле изобретения и примерах 3 и 4(табл. 2), 2 и 4 (табл. 2) и 4 и 5 (табл. 3) должны рассматриваться и применяться в совокупности. Отклонение одного из параметров

0 приведенных оптимальных режимов от нормы приводит либо к снижению физико-механических свойств, либо к появлению брака. По способу-прототипу (табл. 3, примеры 14-17) заготовки получали следующим об5 разом.

Протирали стеариновую кислоту через сита с размерами ячеек 0,05 и 1 мм. Протереть стеариновую кислоту через сито 0,05 мм не удалось. Сито забивалось стеари0 новой кислотой. Порошок меди смешивали с 0,3-3% стеариновой кислоты, протертой через сито 1 мм. Далее все операции проводили как в предлагаемом способе.

Прессование шихты, полученной по

5 способу-прототипу, содержащей 0,3-1% стеариновой кислоты, протертой через сито 1 мм, показало, что заготовки имеют задиры на поверхности, а рабочий инструмент заклинивает (примеры 14 и 15, табл. 3). Это

0 говорит о том, что стеариновая кислота с размером частиц 1 мм в количестве 0,3-1 % не обеспечивает необходимое содержание частиц в объеме меди, обеспечивающее устранение заклинивания рабочего инстру5 мента и образование задиров на поверхности прессованных заготовок.

Введение 1,5-3% стеариновой кислоты, протертой через сито 1 мм, позволило прессовать заготовки с чистой гладкой поверх0 ностью без заклинивания рабочего инструмента. Введение 1,5-3% стеариновой кислоты (примеры 16и 17) предотвращает налипание меди на рабочий инструмент, но снижает ее физико-механические свойст5 ва по сравнению с предлагаемым способом. Предлагаемый способ позволяет в процессе смешивания измельчать вводимую стеариновую кислоту и более равномерно распределять ее по объему прессовки, что дает возможность прессовать шихту с содержанием стеариновой кислоты 0,3-1% без заклинивания пуансонов и образования задиров на поверхности прессовок.

Предлагаемые оптимальные режимы прессования, предварительного и оконча- тельного спекания способствуют удалению стеариновой кислоты из заготовок и получению спеченных заготовок с качественной гладкой поверхностью и высокими физико- механическими свойствами (примеры 4 и 5, табл. 3) по сравнению с прототипом (примеры 14-17, табл. 3). Вместе с повышением качества поверхности и физико-механических свойств предлагаемый способ позволяет снизить расход стеариновой кислоты сЗ до1%.

Формула изобретения 1. Способ изготовления спеченных изделий из металлических порошков, преиму- щественно медных, включающий

смешивание порошка со стеариновой кислотой, прессование полученной шихты и спекание, отличающийся тем, что, с целью повышения физико-механических свойств и качества поверхности, смешивание осуществляют в два этапа: сначала смешивают порошок с 5-10% стеариновой кислоты при 60-80°С до получения лигатуры, а затем порошок смешивают с лигатурой до получения шихты с содержанием 0,3-1,0% стеариновой кислоты, прессуют шихту до плотности 73-80% от теоретической плотности и спекают в два этапа: предварительно при 350-500°С и окончательно при 950-1050°С.

2. Способ по п. 1,отличающийся тем, что порошок меди смешивают со стеариновой кислотой в течение 30-90 мин, а с лигатурой - 15-30 мин, предварительное спекание осуществляют 20-60 мин, а окончательное - 20-90 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2525882C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОФИГУРНЫХ ТОНКОСТЕННЫХ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2006 |

|

RU2332279C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2009 |

|

RU2414329C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2010 |

|

RU2444418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ НА ОСНОВЕ АЛЮМИНИЯ | 2006 |

|

RU2354498C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| Способ получения слоистого кермета Al-AlO-AlC | 2022 |

|

RU2783786C1 |

| Способ получения порошкового композита на основе меди с улучшенными прочностными характеристиками | 2019 |

|

RU2718523C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ИЗМЕНЕНИЙ РАЗМЕРОВ ПРИ СПЕКАНИИ ПОРОШКОВОЙ СМЕСИ НА ОСНОВЕ ЖЕЛЕЗА | 2003 |

|

RU2327546C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2015 |

|

RU2582166C1 |

Изобретение относится к способам изготовления спеченных изделий из металлических порошков, преимущественно медных. Сущность изобретения заключается в том, что изготавливали изделия из порошка меди марки МПС-1. В подогреваемом смесителе приготовили лигатуру с 5% стеариновой кислоты при 60°С и времени смешивания 30 мин и просеяли ее при 15°С. Приготовили шихту путем смешивания порошка с лигатурой до содержания стеариновой кислоты 0,3% при 20°С за 15 мин. Прессовали шихту до плотности 80% относительно теоретической и спекали предварительно при 350°С в течение 60 мин и окончательно при 950°С в течение 90 мин. 1 з.п.ф-лы, 3 табл. HJb. Ё

Приготовление лигатуры

Таблица 1

Приготовление шихты

Таблица2

Таблица 3

| Давыденкова А.В., Радомысельский И.Д | |||

| Получение и свойства конструкционных деталей из порошков меди и ее сплавов | |||

| Порошковая металлургия, 1982, №3, с, 47 | |||

| Федорченко И | |||

| М., Андриевский Р.А | |||

| Основы порошковой металлургии | |||

| - Киев, 1963, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

Авторы

Даты

1992-04-15—Публикация

1990-01-30—Подача