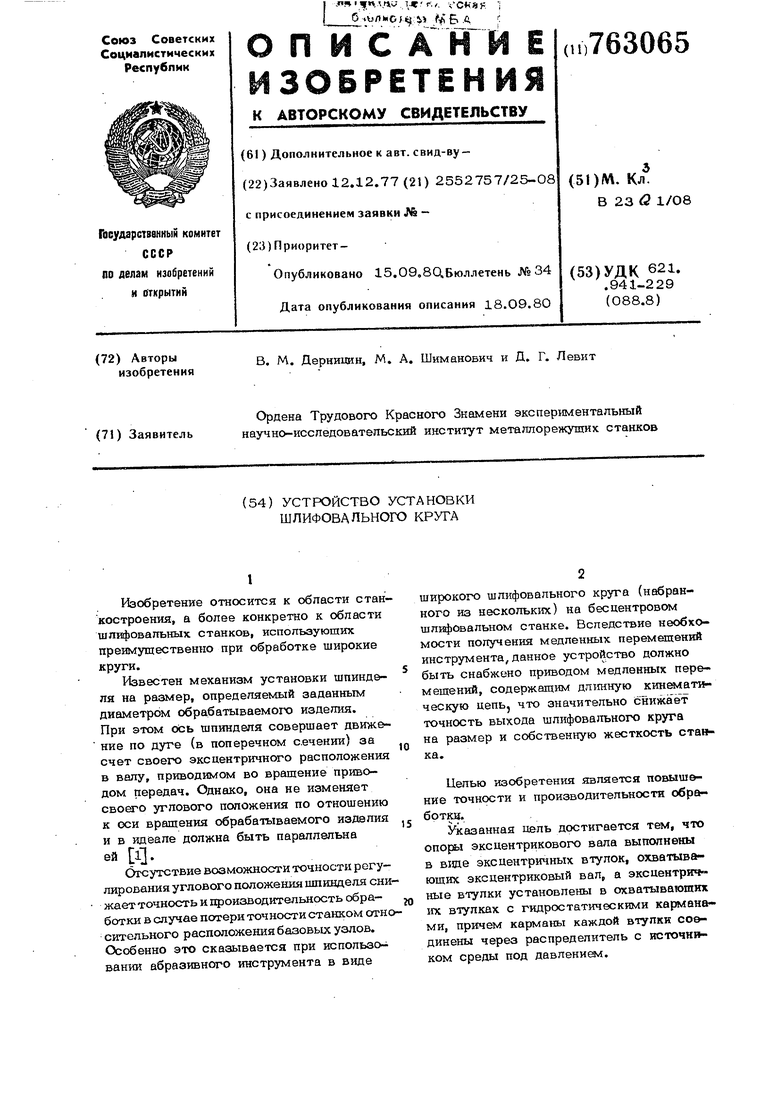

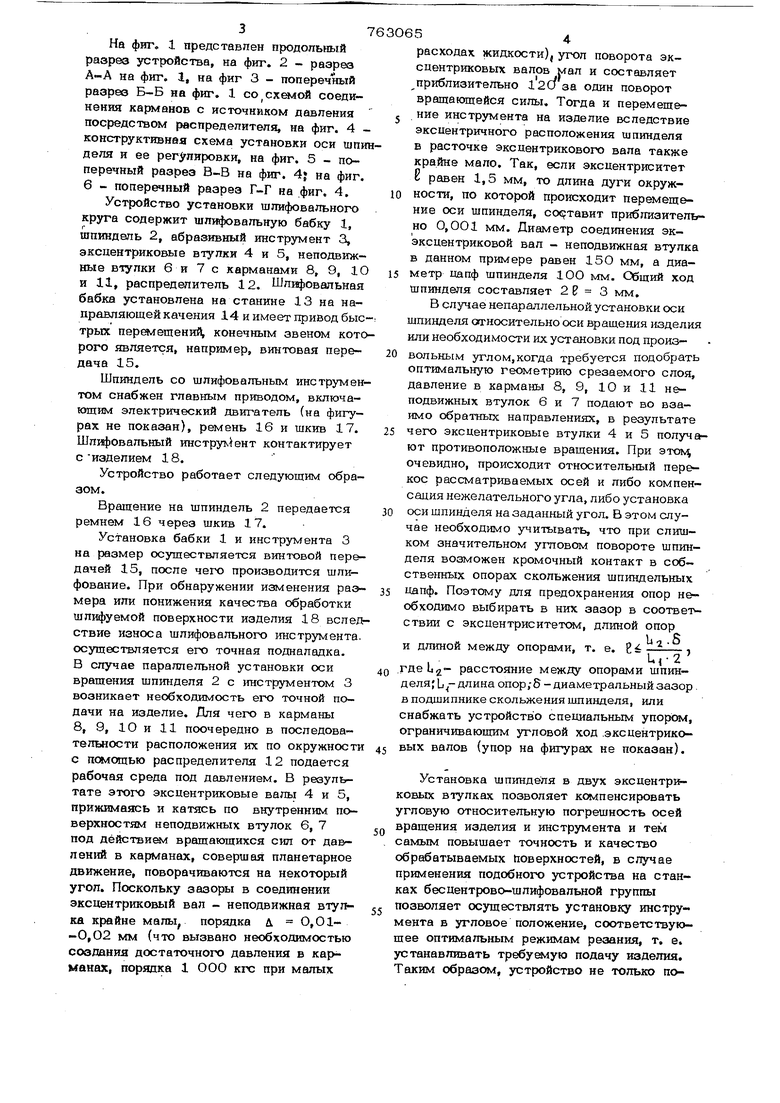

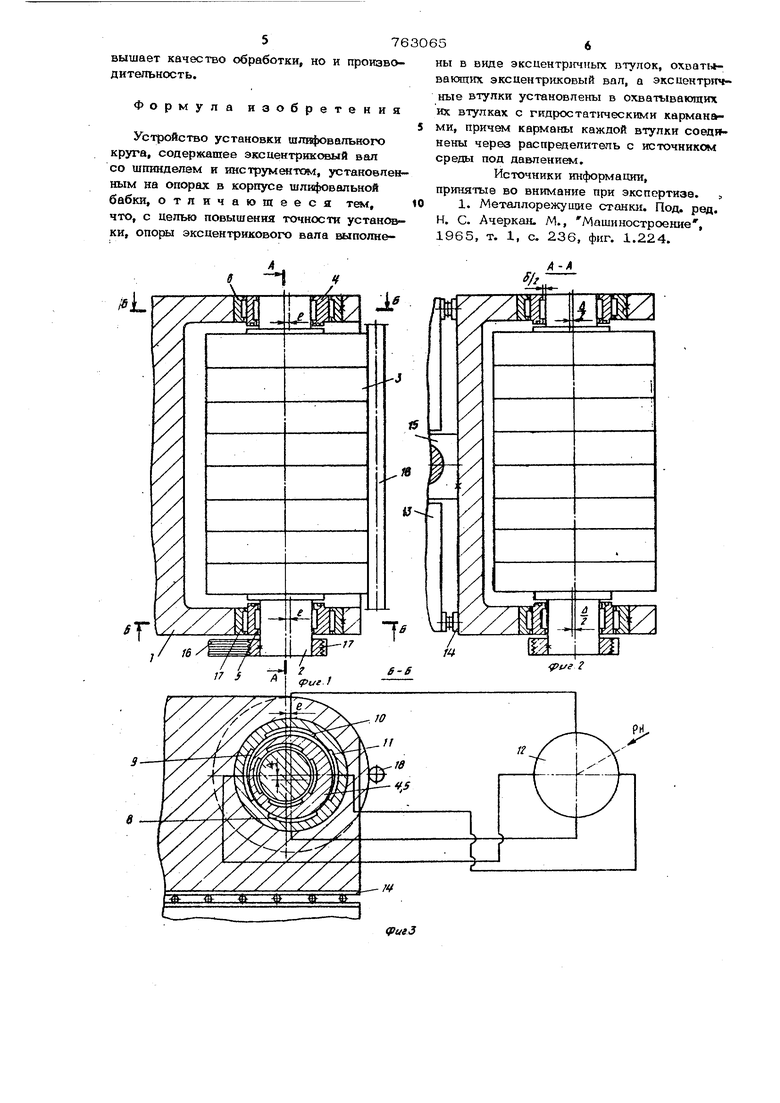

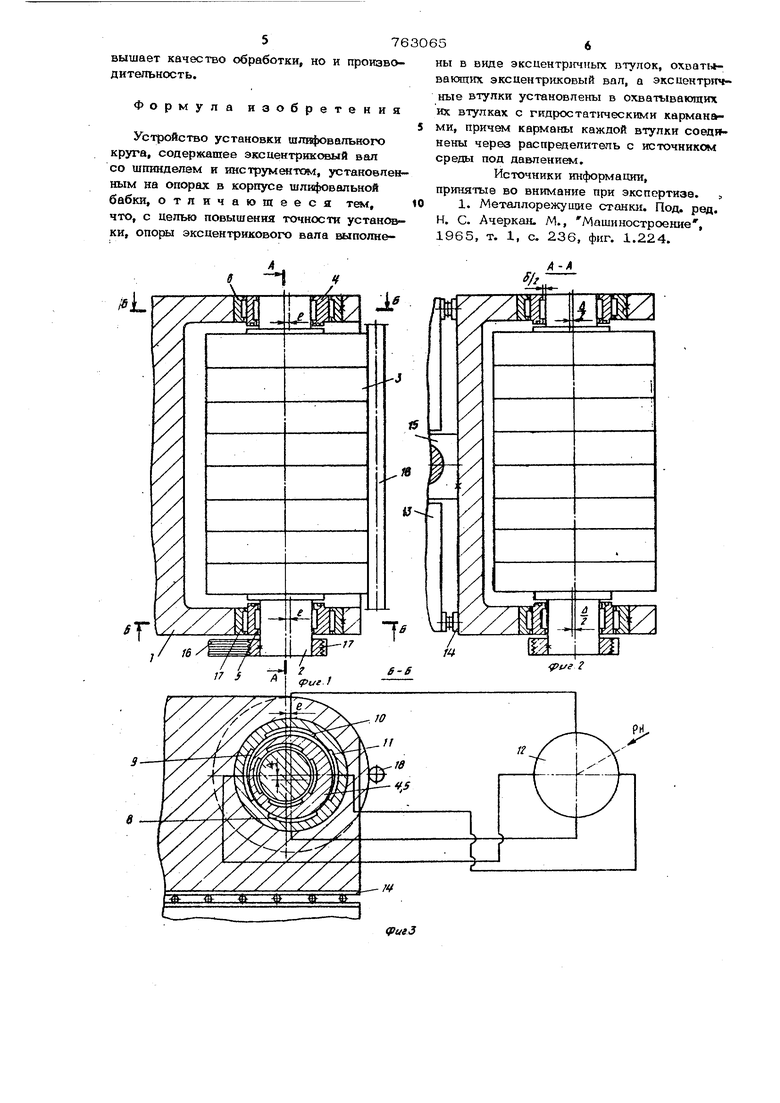

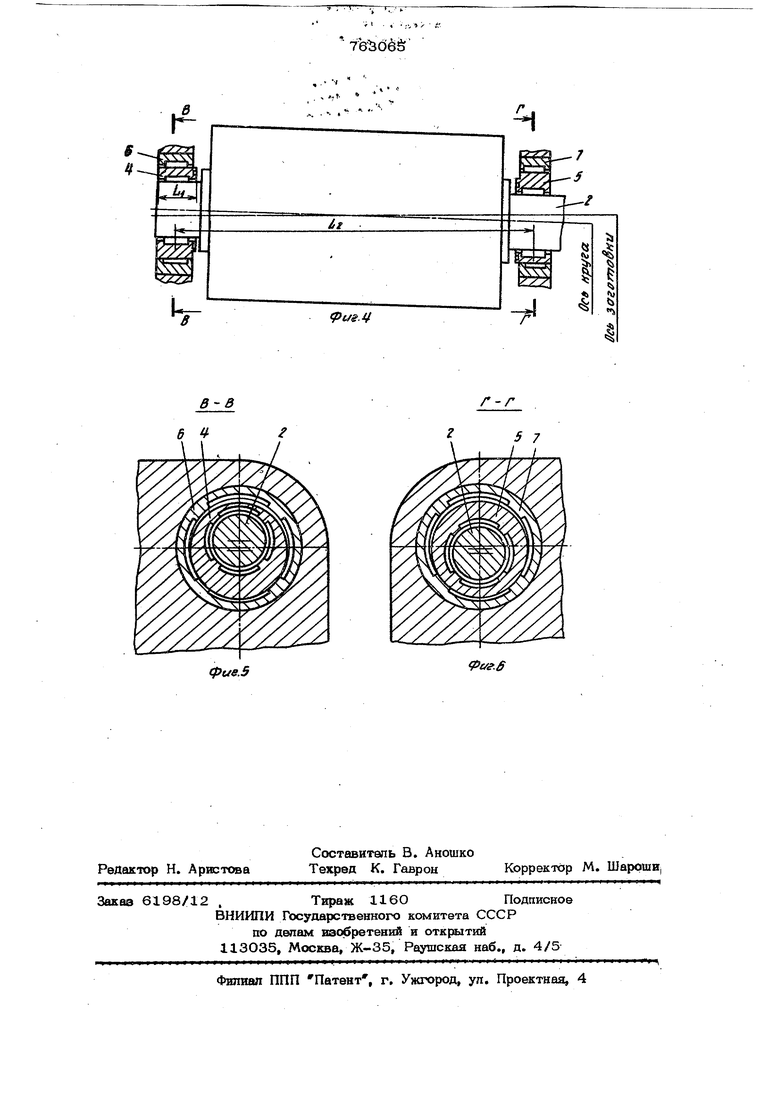

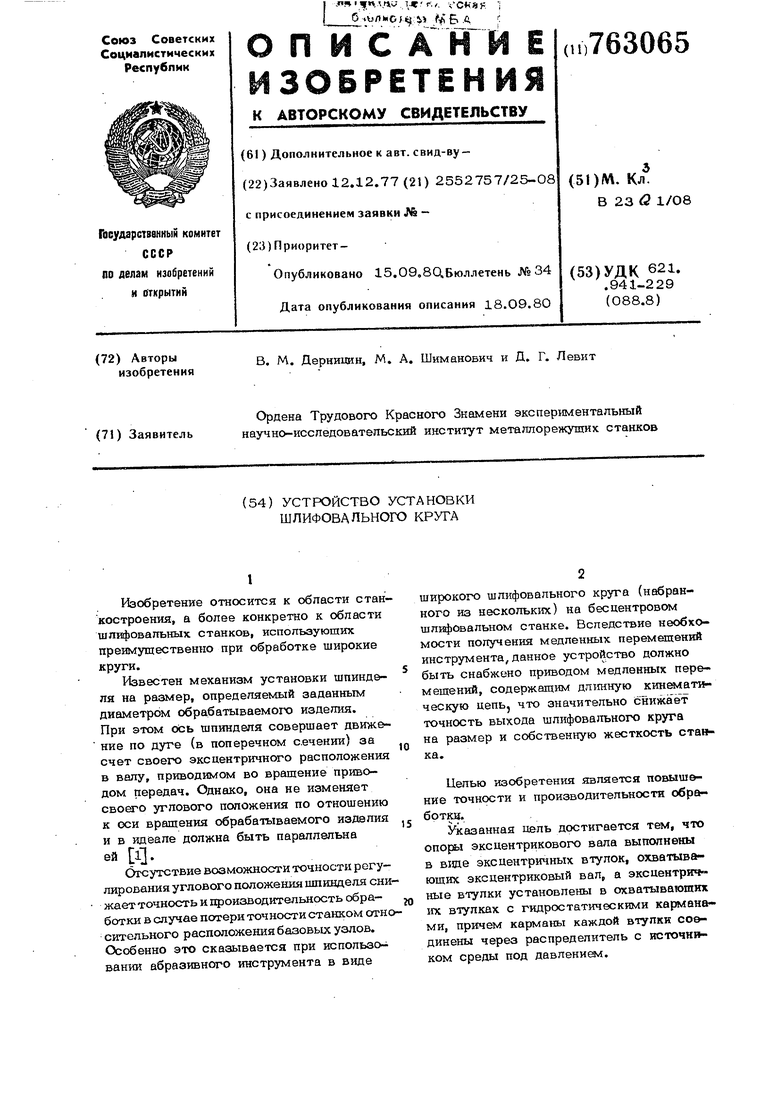

Изобретение относится к области стан костроения, а более конкретно к области шлифовальных станков, использующих преимущественно при обработке широкие круги. Известен механизм установки шпинделя на размер, определяемый заданным диаметром обрабатываемого изделия. При этом ось шпинделя совершает движ&ние по дуге (в поперечном с.ечении) за счет своего эксцентричного расположения в валу, приводимом во вращение приводом передач. Однако, она не изменяет своего углового положения по отношению к оси вращения обрабатываемого изделия и в идеале должна быть параллельна ей 1. Отсутствие возможности точности регулирования углового положения шпинделя сни жает точность и щзоизводительность обработки в случае потери точности станком агно сительного расположения базовых узлов. Особенно это сказывается при использо-;вании абразивного инструмента в виде широкого шлифовального круга (набранного из нескольких) на бесцентровом шлифовальном станке. Вследствие необхомости получения медленных перемещений инструмента, данное устройство должно быть снабжено приводом медленных перемещений, содержащим дл1ганую кинематическую цепь, что значительно снижает точн(х;ть выхода шлифовального круга на размер и собственную жесткость стаин ка. Целью изобретения является повышение точности и производительности обработки. Указанная цель достигается тем, что опоры эксцентрикового вала выполнены Б вгое эксцентричных втулок, охватывающих эксцентриковый вал, а эксцентричные втулки установлены в охватываюшнх их втулках с гидростатическими карманами, причем карманы каждой втулки соединены через распределитель с источником среды под давлением. На фнг, 1 представлен продольный разрез устройства, на фиг. 2 - разрез А-А на фиг. 1, на фиг 3 - поперечный разрез Б-Б на фиг. 1 соединения карманов с источником давления посредством распределителя, на фиг. 4 конструктивная схема установки оси шпи деля и ее регулировки, на фиг. 5 - поперечный разрез В-В на фиг. 4j на фиг. 6 - поперечный разрез Г-Г на фиг. 4, Устройство установки шлифовального круга содержит шлифовальную бабку 1, шпиндель 2, абразивный инструмент 3, эксцентриковые втулки 4 и 5, неподвижные втулки 6 и 7 с карманами 8, 9, 1О и 11, распределитель 12, Шлифовальная бабка установлена на станине 13 на направляющей качения 14 и имеет привод быс трых перемещени конечным звеном кот рого является, например, винтовая передача 15. Шпиндель со шлифовальным инструмен том снабжен главным приводом, включающим электрический двигатель (на фигурах не показан), ремень 16 и шкив 17. Шлифовальный инcтpy eнт контактирует с изделием 18. Устройство работает следующим образом. Вращение на шпиндель 2 передается ремнем 16 через шкив 17. Установка бабки 1 и инструмента 3 на размер осуществляется винтовой пере дачей 15, после чего производится шлифование. При обнаружении изменения раэ мера или понижения качества обработки шлифуемой поверхности изделия 18 вслед ствие износа шлифовального инструмента осушизтвляется его точная подналадка. В случае параллельной установки оси вращения шпинделя 2 с инструментом 3 возникает необходимость его точной подачи на изделие. Для чего в карманы 8, 9, 10 и 11 поочередно в последовательности расположения их по окружност с помощью распределителя 12 подается рабочая среда под давлением. В результате этого эксцентриковые валы 4 и 5, прижимаясь и катясь по внутренним поверхностям неподвижных втулок 6, 7 под действием вращающихся сил от давлений в карманах, совершая планетарное движение, поворачиваются на некоторый угол. Поскольку зазоры в соединении эксцентриковый вал - неподвижная втупка крайне малы, порядка л О,01-0,О2 мм (что вызвано необходимостью соэдання достаточного давления в ка{ маках, порядка 1 О00 кгс при малых расходах жидкости) угол поворота эксцентриковых валов мал и составляет приблизительно l2Cf за один поворот вращающейся силы. Тогда и перемещение инструмента на изделие вследствие эксцентричного расположения шпинделя в расточке эксцентрикового вала также крайне мало. Так, если эксцентриситет равен 1,5 мм, то длина дуги окружности, по которой происходит перемещение оси шпинделя, сос тавит прибгшзительно 0,001 мм. Диаметр соединения экэксцентриковой вал - неподвижная втулка в данном примере равен 15О мм, а диаметр цапф шпинделя 1ОО мм. Общий ход шпинделя составляет 2 Р 3 мм. В случае непараллельной установки оси шпинделя сзггносительно оси вращения изделия или необходимости их установки под произвольным углом, когда требуется подобрать оптимальную геометрию срезаемого слоя, давление в карманы 8, 9, 10 и 11 неподвижных втулок 6 и 7 подают во взаимо обратных направлениях, в результате чего эксцентриковые втулки 4 и 5 получают противоположные вращения. При эток очевидно, происходит относительный перекос рассматриваемых осей и либо компенсация нежелательного угла, либо установка оси шпинделя на заданный угол. В этом случае необходимо учитывать, что при слишком значительном угловом повороте шпинделя возможен кромочный контакт в собcTBatmbix опорах скольжения шпиндельных цапф. Поэтому для предохранения опор необходимо выбирать в них зазор в соответ ствии с эксцентриситетом, длиной опор „ b.S и длиной между опорами, т. е. .L.1-2 ГДеЬ,г- расстояние между опорами шпинделя;,-длина onop;S -диаметральный зазор. в подшипнике скольжения шпинделя, или снабжать устройство специальным упором, ограничивающим угловой ход .эксцентриковых валов (упор на фигурах не показан). Установка шпинделя в двух эксцентриовьгх втулках позволяет компенсировать гловую относительную погрешность осей ращения изделия и инструмента и тем амым повышает точность и качество брабатываемых йоверхностей, в случае рименения подобного устройства на станах бесдентрово-шлифовальной группы озволяет осуществлять установку инструента в угловое положение, соответствуюее оптимальным режимам резания, т. е. станавливать требуемую подачу изделия. аким образом, устройство не только по57630 обработки, но и проиаво Формула изобретения .л вальяо., круга, содеркшпгее эксцентршсовый вал У. устаковпенГабкн о т П ° ° шлифовальной бабки, о т п и ч а ю щ е е с я тем. 10 что. с цепью повышения точности установки. опоры эксцентрикового вала выполне-ег1...-.. -ц щ54ны в виде эксцентр гчиых втупок, охват,веющих эксцентриковый вал, а эксцентричные втулки установлены в охватывающих их втулках с гидростат1гческимн карманеиГеГГеГ: ГтГсТтоГи Г среды под давлением. «исом Источники информации. приня е во внимание при экспертизе. , 1. Металлорежуцще станки. Под. ред Н. С. Ачеркан. М., Машиностроение 1965, т. 1, с. 236, фиг. 1.224.

1

s

т

4f

t

ч:/

ьfpue.if

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод врезной подачи шлифовального шпинделя | 1977 |

|

SU733972A1 |

| Шпиндельный узел | 1981 |

|

SU952550A1 |

| Устройство для шлифования шатунных шеек коленчатых валов | 1986 |

|

SU1328161A1 |

| Станок для шлифования торцевых поверхностей деталей | 1981 |

|

SU1116976A3 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| Устройство для обработки наружных и внутренних поверхностей деталей многоугольной формы | 1974 |

|

SU707512A3 |

| Шпиндельная бабка | 1979 |

|

SU837817A1 |

| ПОЗИЦИОНИРОВАНИЕ ШПИНДЕЛЯ С РЕГУЛИРОВКОЙ МИКРОМЕТРИЧЕСКОЙ ПОДАЧИ И НАКЛОНА ОСИ ЕГО ВРАЩЕНИЯ | 2016 |

|

RU2699693C1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С ПОВОРОТНОЙ ОПОРОЙ УЗЛА ШЛИФОВАЛЬНОГО ШПИНДЕЛЯ И СПОСОБ ПОВОРОТА ШЛИФОВАЛЬНОГО ШПИНДЕЛЯ В ШЛИФОВАЛЬНОМ СТАНКЕ | 2012 |

|

RU2605399C2 |

| Устройство для шлифования поверхностей вращения | 1978 |

|

SU766833A1 |

6

Авторы

Даты

1980-09-15—Публикация

1977-12-12—Подача