Изобретение относится к строительным материалам, в частности к производству волокнистых плит, применяемых в качестве внутренних отделок, строительных элементов и направлено на решение экологической проблемы.

Предполагается изготавливать волокнистый материал из отходов различных отраслей промышленности и сельского хозяйства.

Цель изобретения- увеличение срока службы технологического оборудования за счет снижения кислотности волокнистой суспензии с одновременным рациональным использованием отходов при сохранении высоких прочностных свойств материала.

Указанная цель достигается тем, что перед процессом вакуумирования в волокнистую суспензию дополнительно вводят предварительно высушенные и измельченные отходы хлопчатника и отходы ковровой промышленности при следующем соотношении компонентов, мас.%:

Макулатура смешанных марок 25-30 Отходы хлопчатника55-65

Отходы ковровой

промышленности10-15

ВодаОстальное

Сущность способа заключается в следующем.

В гидроразбиватель подают макулатуру смешанных марок сорностью 1 % и горячую воду с температурой от 60 до 70°С. Все это

i

го о го ел ю

перемешивают в течение 10-15 мин до образования волокнистой суспензии от 3 до 4% со степенью помола от 30 до 40° Шоп- пер-Ригллера.

Затем в суспензию вводят предварительно высушенные стебли хлопчатника, измельченные на отрезки длиной 5-20 мм, а также отходы ковровой промышленности. Смешивание производят механическим способом в смесителе. Продолжительность процесса перемешивания зависит от влажности стеблей хлопчатника, а также объема загрузки и составляет от 15 до 20 мин. Полученную волокнистую массу подают в формующий короб, где осуществляют вакуумирование разряжением от 500 до 800 мм рт.ст. для формирования волокнистого полотна. Сформированное волокнистое волокно толщиной от 30 до 40 мм и влажностью от 20 до 30% уплотняют под давлением от 0,05 до 0,4 МПа, укладывают на транспортный лист, обтянутый металлической сеткой, и подвергают горячему прессованию под давлением от 1,5 до 5 МПа при 120-130°С.

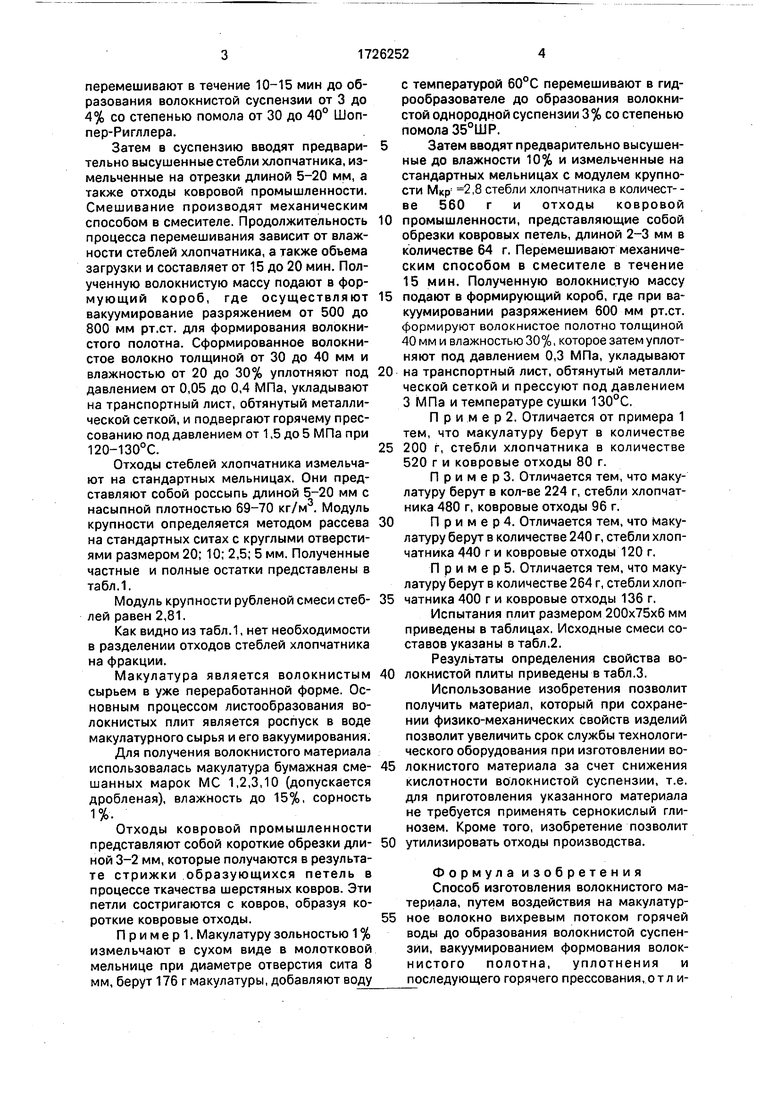

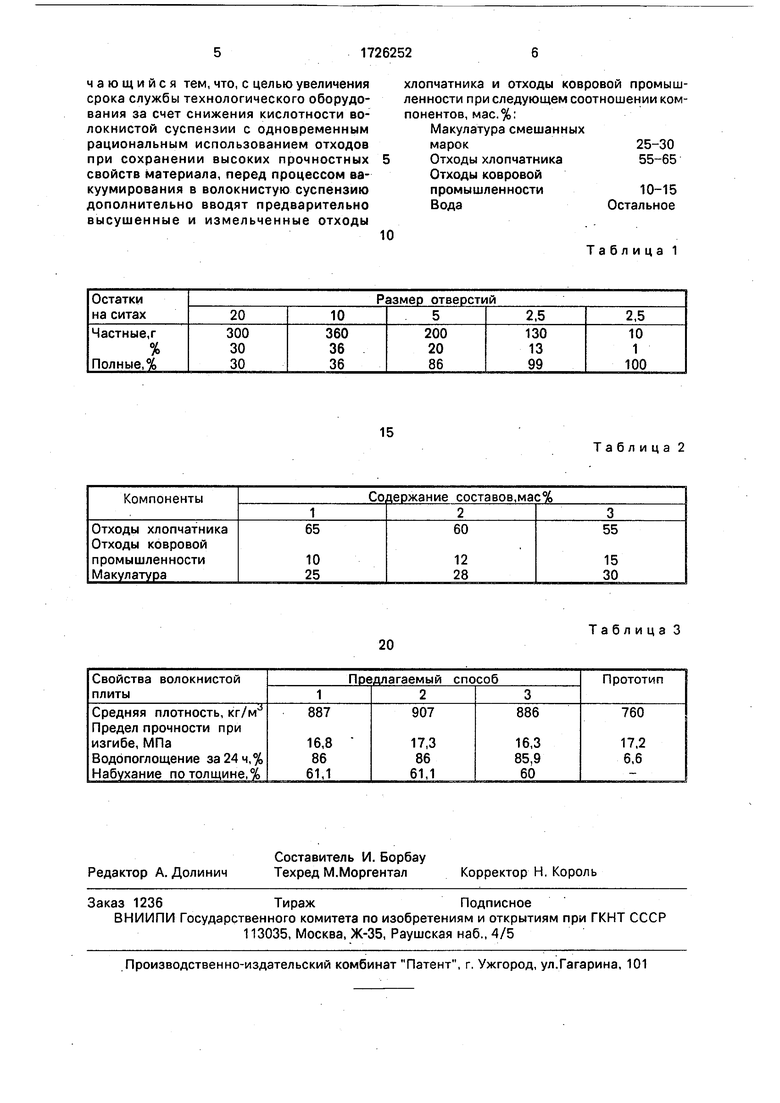

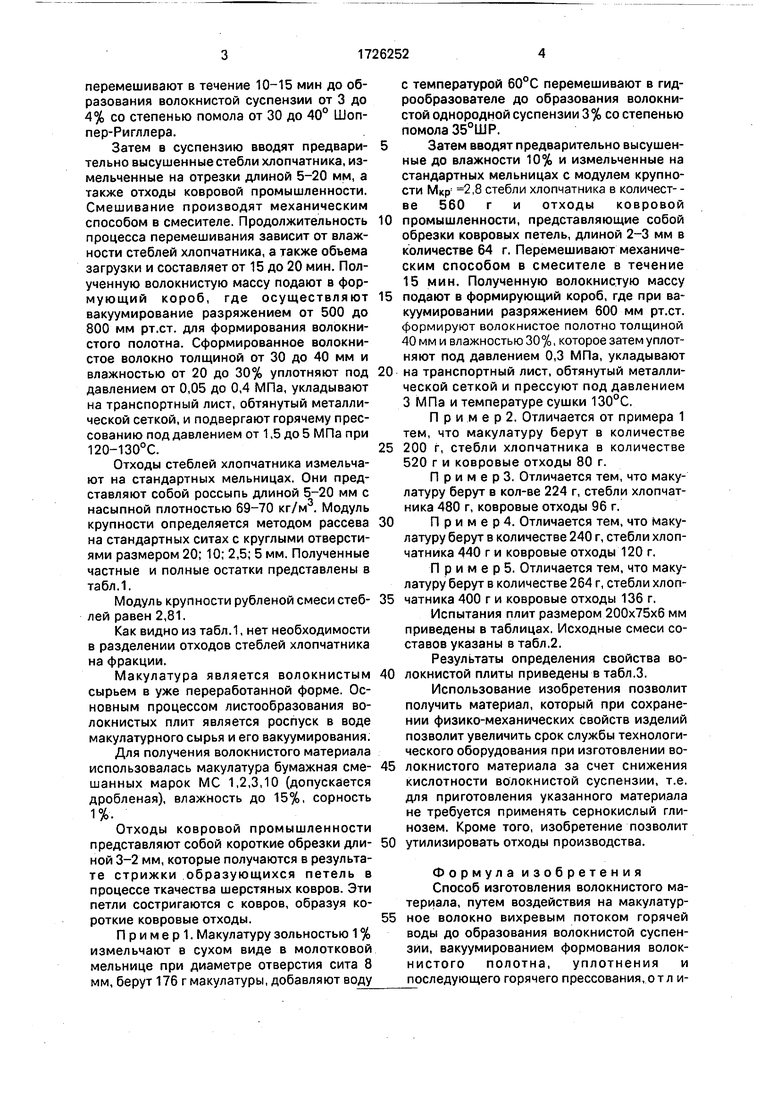

Отходы стеблей хлопчатника измельчают на стандартных мельницах. Они представляют собой россыпь длиной 5-20 мм с насыпной плотностью 69-70 кг/м3. Модуль крупности определяется методом рассева на стандартных ситах с круглыми отверстиями размером 20; 10; 2,5; 5 мм. Полученные частные и полные остатки представлены в табл.1.

Модуль крупности рубленой смеси стеблей равен 2,81.

Как видно из табл.1, нет необходимости в разделении отходов стеблей хлопчатника на фракции.

Макулатура является волокнистым сырьем в уже переработанной форме. Основным процессом листообразования волокнистых плит является роспуск в воде макулатурного сырья и его вакуумирования.

Для получения волокнистого материала использовалась макулатура бумажная смешанных марок МС 1,2,3,10 (допускается дробленая), влажность до 15%, сорность 1%.

Отходы ковровой промышленности представляют собой короткие обрезки длиной 3-2 мм, которые получаются в результате стрижки образующихся петель в процессе ткачества шерстяных ковров. Эти петли состригаются с ковров, образуя короткие ковровые отходы.

Пример. Макулатуру зольностью 1 % измельчают в сухом виде в молотковой мельнице при диаметре отверстия сита 8 мм, берут 176 г макулатуры, добавляют воду

с температурой 60°С перемешивают в гид- рообразователе до образования волокнистой однородной суспензии 3% со степенью помола 35°Ш Р.

Затем вводят предварительно высушенные до влажности 10% и измельченные на стандартных мельницах с модулем крупности Мкр: 2,8 стебли хлопчатника в количест- - ве 560 г и отходы ковровой

промышленности, представляющие собой обрезки ковровых петель, длиной 2-3 мм в количестве 64 г. Перемешивают механическим способом в смесителе в течение 15 мин. Полученную волокнистую массу

подают в формирующий короб, где при ва- куумировании разряжением 600 мм рт.ст. формируют волокнистое полотно толщиной 40 мм и влажностью 30%, которое затем уплотняют под давлением 0,3 МПа, укладывают

на транспортный лист, обтянутый металлической сеткой и прессуют под давлением 3 МПа и температуре сушки 130°С.

П р и м е р 2. Отличается от примера 1 тем, что макулатуру берут в количестве

200 г, стебли хлопчатника в количестве 520 г и ковровые отходы 80 г.

П р и м е р 3. Отличается тем, что макулатуру берут в кол-ве 224 г, стебли хлопчатника 480 г, ковровые отходы 96 г.

П р и м е р 4. Отличается тем, что макулатуру берут в количестве 240 г, стебли хлопчатника 440 г и ковровые отходы 120 г.

Пример 5. Отличается тем, что макулатуру берут в количестве 264 г, стебли хлопчатника 400 г и ковровые отходы 136 г.

Испытания плит размером 200x75x6 мм приведены в таблицах. Исходные смеси составов указаны в табл.2.

Результаты определения свойства волокнистой плиты приведены в табл.3.

Использование изобретения позволит получить материал, который при сохранении физико-механических свойств изделий позволит увеличить срок службы технологического оборудования при изготовлении волокнистого материала за счет снижения кислотности волокнистой суспензии, т.е. для приготовления указанного материала не требуется применять сернокислый глинозем. Кроме того, изобретение позволит

утилизировать отходы производства.

Формула изобретения Способ изготовления волокнистого материала, путем воздействия на макулатур- ное волокно вихревым потоком горячей воды до образования волокнистой суспензии, вакуумированием формования волокнистого полотна, уплотнения и последующего горячего прессования, от л ичающийся тем, что, с целью увеличения срока службы технологического оборудования за счет снижения кислотности волокнистой суспензии с одновременным рациональным использованием отходов при сохранении высоких прочностных свойств материала, перед процессом ва- куумирования в волокнистую суспензию дополнительно вводят предварительно высушенные и измельченные отходы

хлопчатника и отходы ковровой промышленности при следующем соотношении компонентов, мас.%:

Макулатура смешанных

марок25-30

Отходы хлопчатника55-65

Отходы ковровой

промышленности10-15

ВодаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ПЛИТ | 1991 |

|

RU2016945C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2068862C1 |

| Способ изготовления волокнистой плиты | 1992 |

|

SU1830096A3 |

| Состав для изготовления волокнистых плит | 1982 |

|

SU1065243A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2469977C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 1991 |

|

RU2009888C1 |

| Состав для изготовления волокнистых плит | 1989 |

|

SU1724660A1 |

| Состав для изготовления волокнистых плит | 1990 |

|

SU1730308A1 |

| Способ изготовления гипсоволокнистых плит | 1990 |

|

SU1773891A1 |

| Состав для изготовления волокнистых плит | 1980 |

|

SU926138A1 |

Изобретение относится к формованию строительных смесей. На макулатурное волокно воздействуют вихревым потоком горячей воды до образования волокнистой суспензии, вакуумируют ее для формования волокнистого полотна, уплотняют и подвергают горячему прессованию. Перед процессом вакуумирования в волокнистую суспензию дополнительно вводят предварительно измельченные в сухом виде отходы хлопчатника и ковровой промышленности при следующем соотношении компонентов, мас.%: макулатура смешанных марок 25-30; отходы хлопчатника 55-65; отходы ковровой промышленности 10-15; вода остальное. При средней плотности 886-907 н/м волокнистые плиты имеют прочность при изгибе 16,3-17,3 МПа, водопоглощение за 24 ч 85,9-86,0%, набухания по толщине 60-61%, гидроскопичность 20,4-20,7%, коэффициент теплопроводности 0,158-0,16 Вт/мк, звукопоглощение 22- 23 дБ, Плиты сгораемые. (Л С

Таблица 1

Таблица 2

20

Таблица 3

| Способ изготовления плит изВиНОгРАдНОй лОзы | 1977 |

|

SU808331A1 |

| Солесос | 1922 |

|

SU29A1 |

| Состав для изготовления волокнистых плит | 1982 |

|

SU1065243A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-04-15—Публикация

1990-04-16—Подача