Рс/гI

Изобретение относится к машиностроению и может быть использовано в судостроении и других отраслях промышленности, связанных с изготовлением оболочек из композитных материалов.

Известны установки для изготовления замкнутых оболочек типа тел вращения методом намотки, содержащие оправку, на которую наматывается волокнистый материал, каретку, укладчик, головку укладчика, снабженные соответствующими следящими приводами и управляющим устройством. Процесс намотки состоит в наложении на поверхность оправки витков ленты из композитного материала, причем заданный рисунок армирования получается за счет согласованного движения следящих приводов исполнительных механизмов, обеспечиваемого управляющим устройством. В зависимости от типа укладчика лента наносится на поверхность двумя способами: первый - намотка на оправку с натяжением по геодезическим линиям изделия, причем характерным признаком намотки, является наличие участка ленты переменной длины между точкой схода ленты с уклад- ч№ з и точкой касания ленты поверхности оправки; второй - лента укладывается на оправку с использованием формующего элемента, осуществляющего прижим и закрепление материала на поверхности изделия в точке схода, совпадающей с точкой схода, совпадающей сточкой касания. Установки, имеющие второй тип укладчика, обладают более широкими возможностями по выбору типа траектории укладки, не ограниченными условием намотки по геодезичерким линиям для первого случая, за счет уменьшения натяжения армирующего материала до возможного минимума.

Указанные устройства не позволяют получать оболочки без полюсного отверстия, наличие которого вызвано необходимостью жесткого двухстороннего закрепления оправки на валу привода ее вращения, При замотке области полюса изделия из-за значительного выдвижения укладчика, консольно закрепленного на каретке, снижается жесткость механической связи между кареткой и головкой, что приводит к ошибкам реализации замотки. Недостатком является и наличие значительного числа одновременно управляемых приводов (как правило, 4-5 приводов), что усложняет работу блока управления и самого устройства, а следовательно, снижает надежность его работы.

Наиболее близким к предлагаемому является устройство для изготовления оболочек из композитного материала методом

намотки, содержащее оправку с приводом ее вращения, каретку с приводом ее перемещения вдоль поверхностиэправки по криволинейным направляющим, выполненным

и установленным эквидистантно поверхности оправки, Т;в. повторяющим с некоторым смещением ее профиль. Узел укладки, установленный на каретке, предназначен для нанесения на оправку композитного

0 материала, закрепление которого на поверхности осуществляется с помощью формирующего элемента. Управление всеми приводами осуществляется от блока управления.

5В устройстве-прототипе нарушается

пропорциональность между величиной изменения угла поворота вала двигателя привода и величиной перемещения точки касания поверхности формующим элемен0 том. В известных устройствах с традиционной схемой компановки механической системы пропорциональность соблюдается. Наличие сложной двойной зависимости между углом поворота вала двигателя при5 вода каретки и перемещением формующего элемента по оправке усложняет процесс управления устройством-прототипом.

Целью изобретения является повышение удобства управления устройством и точ0 ности намотки.

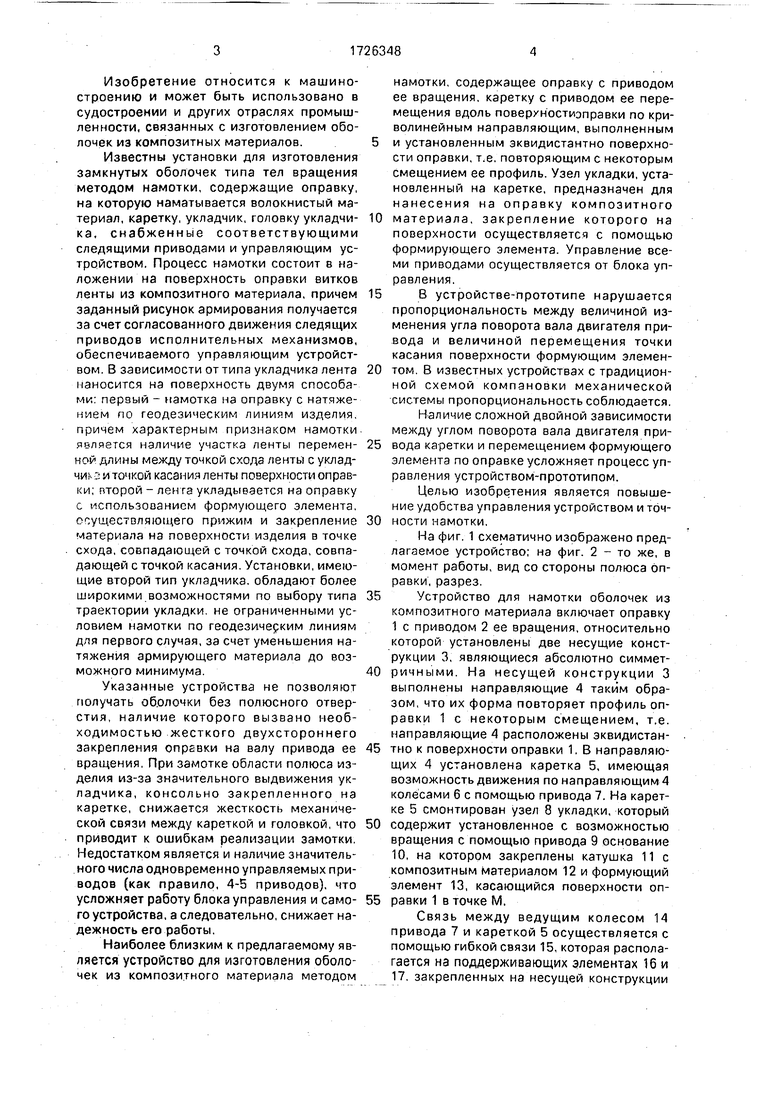

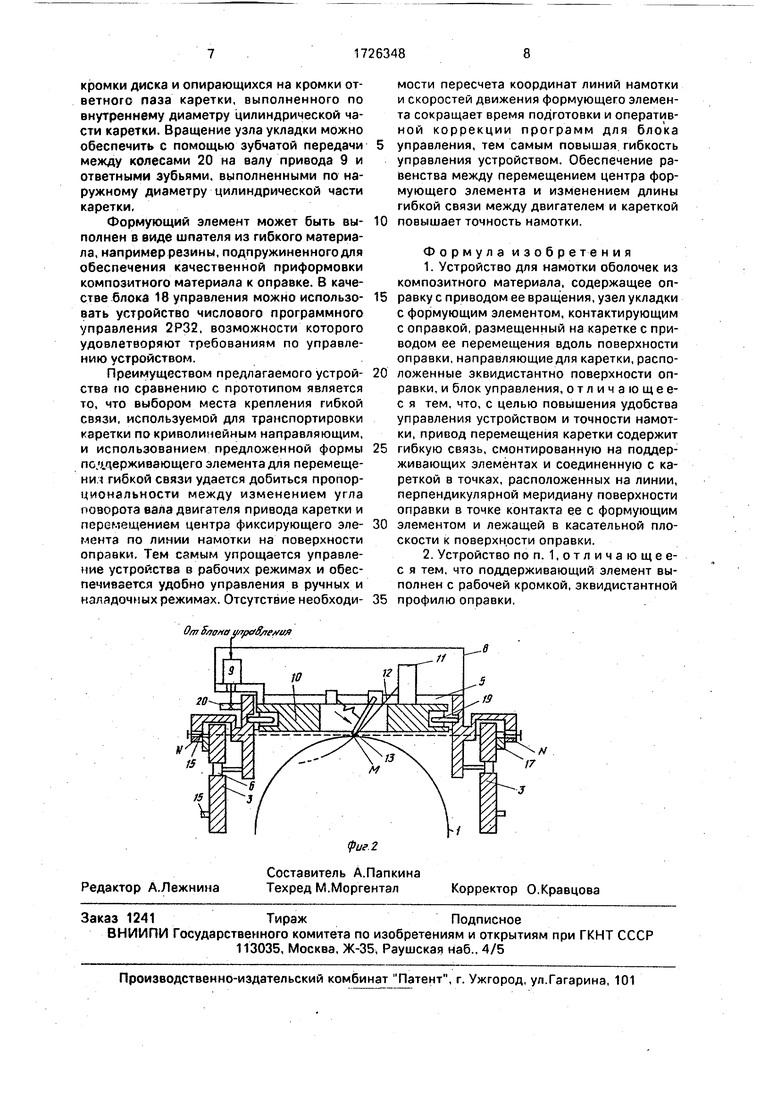

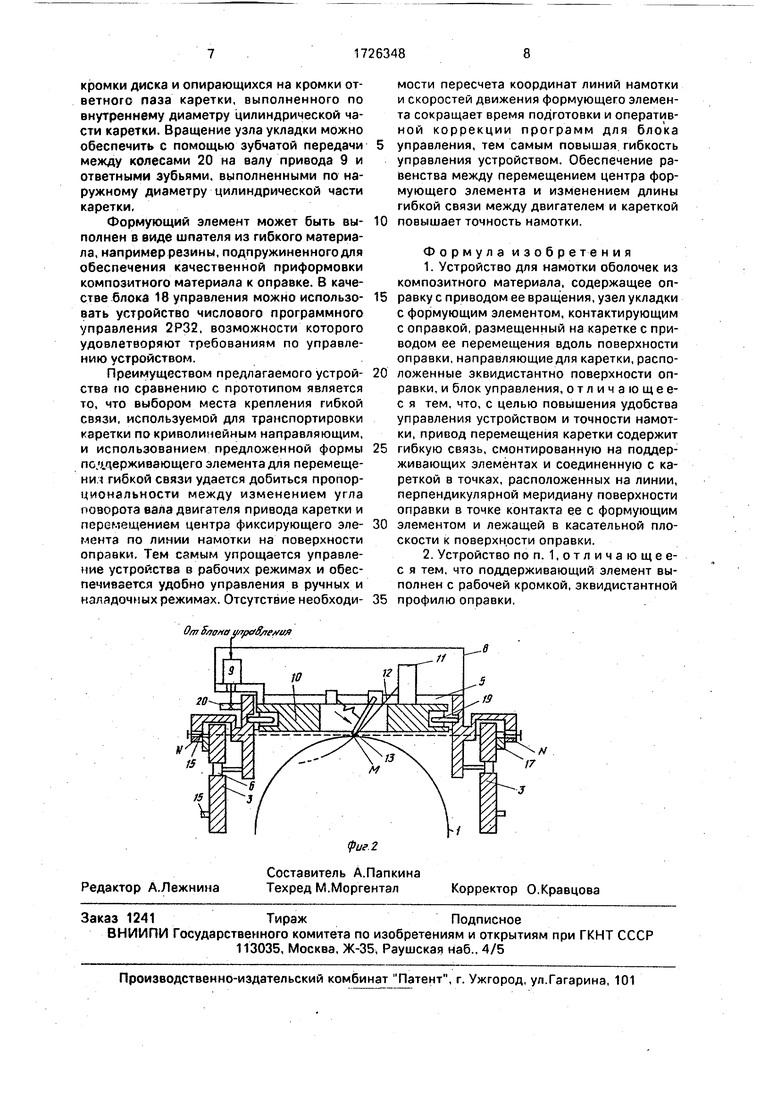

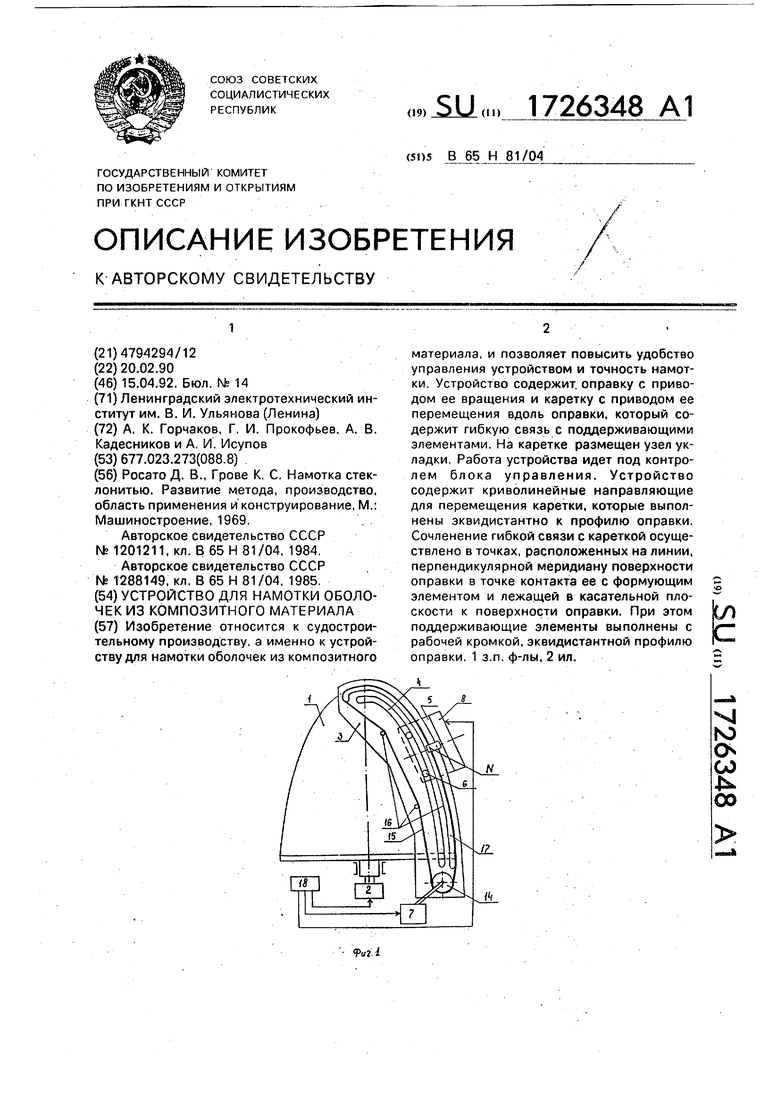

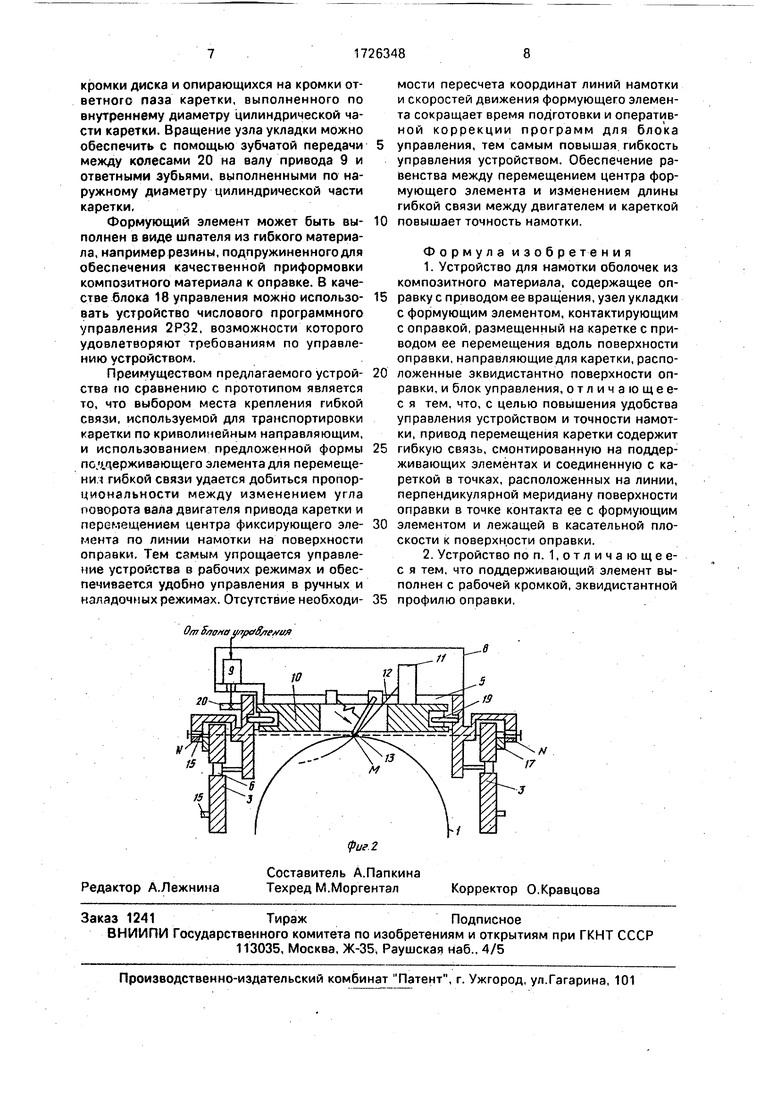

На фиг. 1 схематично изображено предлагаемое устройство; на фиг. 2 - то же, в момент работы, вид со стороны полюса оправки, разрез.

5Устройство для намотки оболочек из

композитного материала включает оправку 1 с приводом 2 ее вращения, относительно которой установлены две несущие конструкции 3, являющиеся абсолютно симмет0 ричными. На несущей конструкции 3 выполнены направляющие 4 таким образом, что их форма повторяет профиль оправки 1 с некоторым смещением, т.е. направляющие 4 расположены эквидистан5 тно к поверхности оправки 1. В направляющих 4 установлена каретка 5, имеющая возможность движения по направляющим колёсами 6 с помощью привода 7. На каретке 5 смонтирован узел 8 укладки, который

0 содержит установленное с возможностью вращения с помощью привода 9 основание 10, на котором закреплены катушка 11 с композитным материалом 12 и формующий элемент 13, касающийся поверхности оп5 равки 1 в точке М.

Связь между ведущим колесом 14 привода 7 и кареткой 5 осуществляется с помощью гибкой связи 15, которая располагается на поддерживающих элементах 16 и 17. закрепленных на несущей конструкции

3. В каретке 5 гибкая связь 15 присоединена в точках N, расположенных в касательной плоскости поверхности оправки 1 в точке М контакта поверхности с формующим элементом 13. При этом точки N и М лежат на линии, принадлежащей касательной плоскости, которая перпендикулярна линии меридиана поверхности оправки, проходящей через точку М, в результате обеспечивается совпадение в проекции то- чек N и М. Поддерживающий элемент 17, установленный по линии перемещения гибкой связи относительно профиля оправки, выполнен непрерывным. Рабочая кромка поддерживающего элемента 17, предмазна- ченная для поддерживания гибкой связи 15, выполнена эквидистантной профилю оправки с величиной эквидистантного смещения, равной половине толщины гибкой связи 15. Входы приводов оправки, каретки и узла укладки подключены к соответствующим выходам блока 18 управления.

Устройство работает следующим образом..

Перед началом работы каретка 5 выво- дится в исходное положение на оправке 1. Композитный материал 12 заправляется под формующий элемент 13 и его начальный участок вручную закрепляется на поверхности оправки 1. После этого запускается про- грамма для блока 18 управления, сигналы задания с которого поступают на привод вращения оправки 2, перемещения каретка 7 и узла 8 укладки. Устройство приходит в движение. Перемещение формующего эле- мента 13 по линии намотки образуется за счёт совместного согласованного программно вращения оправки 1, что соответству е т заданию попаралелли изделия и перемещения каретки 5 в направляющих 4, что соответствует заданию положения по меридиану. Повороту вала привода 7 соответствует пропорциональный поворот ведущего колеса 14 и соответственно пропорциональное изменение длины участка гибкой связи между том- кой схода связи с ведущего колеса до точки N соединения с кареткой 5. Поскольку точка N в проекции совпадает с точкой касания центром формующего элемента 13 поверх- ности оправки 1, а поддерживающий эле- мент для гибкой связи повторяет профиль оправки 1. величина перемещения центра формующего элемента по поверхности оправки равна изменению длины участка гибкой связи. При перемещении каретки 5 относительно оправки 1 материал 12, сматываемый с катушки 11, попадает под формующий элемент 13, прижимается им к поверхности оправки 1 и фиксируется на нем за счет .сил сцепления связующего с

поверхностью. Сохранность формы и положения уложенного на оправку материала 12 обеспечивается ориентацией формующего элемента 13 по отношению к траектории укладки, что реализуется поворотом основания 10 узла 8 укладки с помощью привода 9, задание на который поступаете выхода блока 18 управления. Тем самым обеспечивается ориентация кромки формующего элемента 13 под углом 90° к линии намотки.

Программа для блока 18 управления составлена так чтобы обеспечивалась непрерывность работы. Переход от одной линии к другой осуществляется без обрезки материала, т.е. линии намотки сопряжены между собой программно. После того, как материал 12 в катушке 11 будет израсходован, выполнение программы прекращается. После зарядки новой катушки и закрепления материала на поверхности работы устройства продолжается. Несущие конструкции 3 могут быть изготовлены из листа металла, например стали, с вырезанными пазами в качестве направляющих 4, ширина паза соответствует диаметру колес 6. Для обеспечения нормального перемещения каретки 5 в направляющих 4 последние необходимо точно установить параллельно друг другу и оси вращения оправки 1. В качестве гибкой связи можно использовать цепь, а в качестве ведущего колеса 14 - звездо.чку. Поддерживающий элемент может быть выполнен составным, из отдельных элементов, повторяющих с эквидистантным смещением, равным половине толщины цепи, соответствующие участки профиля оправки. ПослЪ из- готовления элементов, например, из текстолита они устанавливаются на несущей конструкции 3, например, с помощью болтов так. что образуют криволинейный поддерживающий элемент с непрерывной кромкой, эквидистантной профилю оправки.

Если ширина поддерживающего элемента 17 будет несколько меньше расстояния между внутренними поверхностями граней звена цепи, то цепь будет хорошо удерживаться на копире при обеспечении ее некоторого натяжения.

Сочленение цепи с кареткой 5 может быть осуществлено с использованием штыревого соединения звена цепи со скобой каретки. Основанием узла 8 может служить металлический диск с внутренним отверстием, необходимым для прохождения фиксирующего элемента 13 и композитного материала 12. Возможность вращения основания 10 и закрепления его в каретке 5 может обеспечиваться за счет использования колес 19, закрепленных в пазу наружной

кромки диска и опирающихся на кромки ответного паза каретки, выполненного по внутреннему диаметру цилиндрической части каретки. Вращение узла укладки можно обеспечить с помощью зубчатой передачи между колесами 20 на валу привода 9 и ответными зубьями, выполненными по наружному диаметру цилиндрической части каретки.

Формующий элемент может быть вы- полней в виде шпателя из гибкого материала, например резины, подпружиненного для обеспечения качественной приформовки композитного материала к оправке. В качестве блока 18 управления можно использо- вать устройство числового программного управления 2Р32, возможности которого удовлетворяют требованиям по управлению устройством.

Преимуществом предлагаемого устрой- ства по сравнению с прототипом является то, что выбором места крепления гибкой связи, используемой для транспортировки каретки по криволинейным направляющим, и использованием предложенной формы поддерживающего элемента для перемеще- ни. гибкой связи удается добиться пропорциональности между изменением угла поворота вала двигателя привода каретки и перемещением центра фиксирующего эле- мента по линии намотки на поверхности оправки. Тем самым упрощается управление устройства в рабочих режимах и обеспечивается удобно управления в ручных и наладочных режимах. Отсутствие необходи-

мости пересчета координат линий намотки и скоростей движения формующего элемента сокращает время подготовки и оперативной коррекции программ для блока управления, тем самым повышая гибкость управления устройством. Обеспечение равенства между перемещением центра формующего элемента и изменением длины гибкой связи между двигателем и кареткой повышает точность намотки.

Формула изобретения

1.Устройство для намотки оболочек из композитного материала, содержащее оправку с приводом ее вращения, узел укладки с формующим элементом, контактирующим с оправкой, размещенный на каретке с приводом ее перемещения вдоль поверхности оправки, направляющие для каретки, расположенные эквидистантно поверхности оправки, и блок управления, отличаю щее- с я тем, что, с целью повышения удобства управления устройством и точности намотки, привод перемещения каретки содержит гибкую связь, смонтированную на поддерживающих элементах и соединенную с кареткой в точках, расположенных на линии, перпендикулярной меридиану поверхности оправки в точке контакта ее с формующим элементом и лежащей в касательной плоскости к поверхности оправки.

2.Устройство по п. 1,отличающее- с я тем, что поддерживающий элемент выполнен с рабочей кромкой, эквидистантной профилю оправки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления оболочек из композитного материала методом намотки | 1985 |

|

SU1288149A1 |

| Устройство для изготовления оболочек из композитного материала методом намотки | 1984 |

|

SU1201211A1 |

| Устройство для изготовления оболочек из композитного материала методом намотки | 1985 |

|

SU1299931A2 |

| Композитный демпфирующий элемент и способ его изготовления | 2018 |

|

RU2717270C2 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2003 |

|

RU2236350C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАМОТКОЙ СЛОИСТЫХ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ И НАМОТКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2054358C1 |

| Способ изготовления многослойных изделий из полимерных композиционных материалов и станок для осуществления способа | 2018 |

|

RU2697334C1 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2013 |

|

RU2542051C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ПОЛОЙ ОБОЛОЧКИ | 2020 |

|

RU2740963C1 |

| Нитеукладчик | 1985 |

|

SU1289783A1 |

Изобретение относится к судостроительному производству, а именно к устройству для намотки оболочек из композитного материала, и позволяет повысить удобство управления устройством и точность намотки. Устройство содержит, оправку с приводом ее вращения и каретку е приводом ее перемещения вдоль оправки, который содержит гибкую связь с поддерживающими элементами. На каретке размещен узел укладки. Работа устройства идет под контролем блока управления. Устройство содержит криволинейные направляющие для перемещения каретки, которые выполнены эквидистантно к профилю оправки. Сочленение гибкой связи с кареткой осуществлено в точках, расположенных на линии, перпендикулярной меридиану поверхности оправки в точке контакта ее с формующим элементом и лежащей в касательной плоскости к поверхности оправки. При этом поддерживающие элементы выполнены с рабочей кромкой, эквидистантной профилю оправки. 1 з.п. ф-лы, 2 ил. (Л С

От 5аомв улр08/ге#ия

| Росато Д | |||

| В., Грове К, С | |||

| Намотка стеклонитью | |||

| Развитие метода, производство, область применения и конструирование, М.: Машиностроение, 1969 | |||

| Устройство для изготовления оболочек из композитного материала методом намотки | 1984 |

|

SU1201211A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для изготовления оболочек из композитного материала методом намотки | 1985 |

|

SU1288149A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-04-15—Публикация

1990-02-20—Подача