Изобретение относится к машиностроению и может бить использовано в судостроении и других отраслях народного хозяйства для изготовления оболочек из композитных материалов. .

Цель изобретения - повышение точности управления.

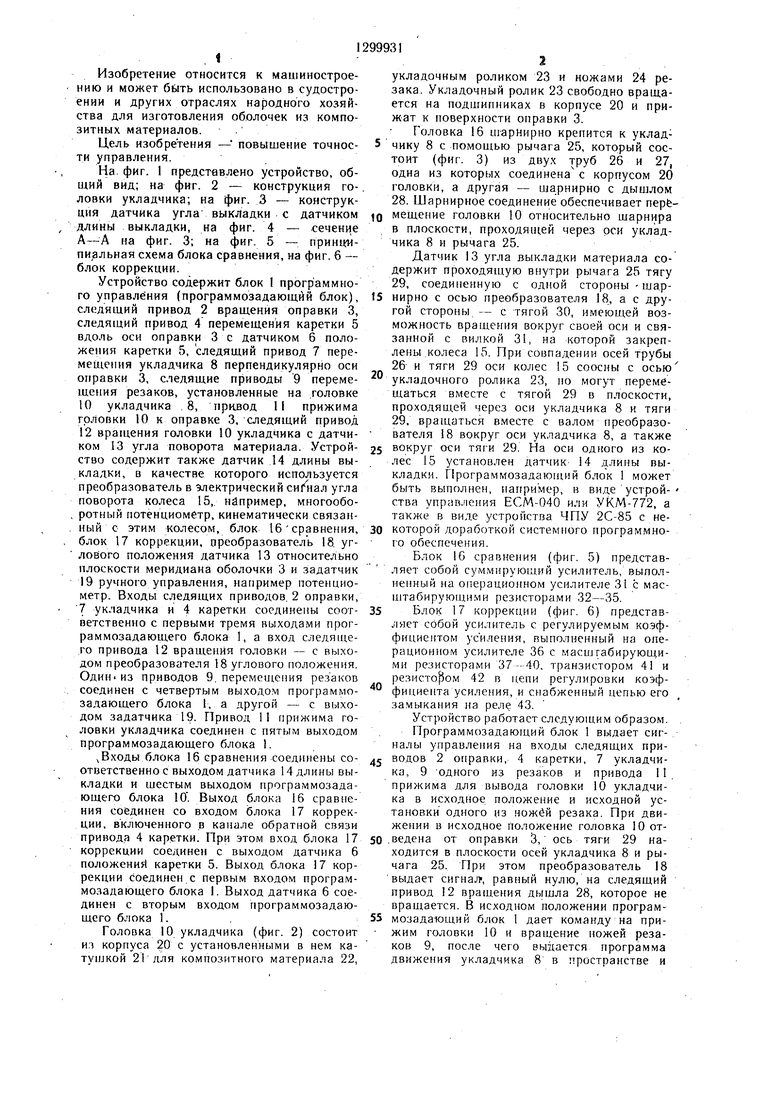

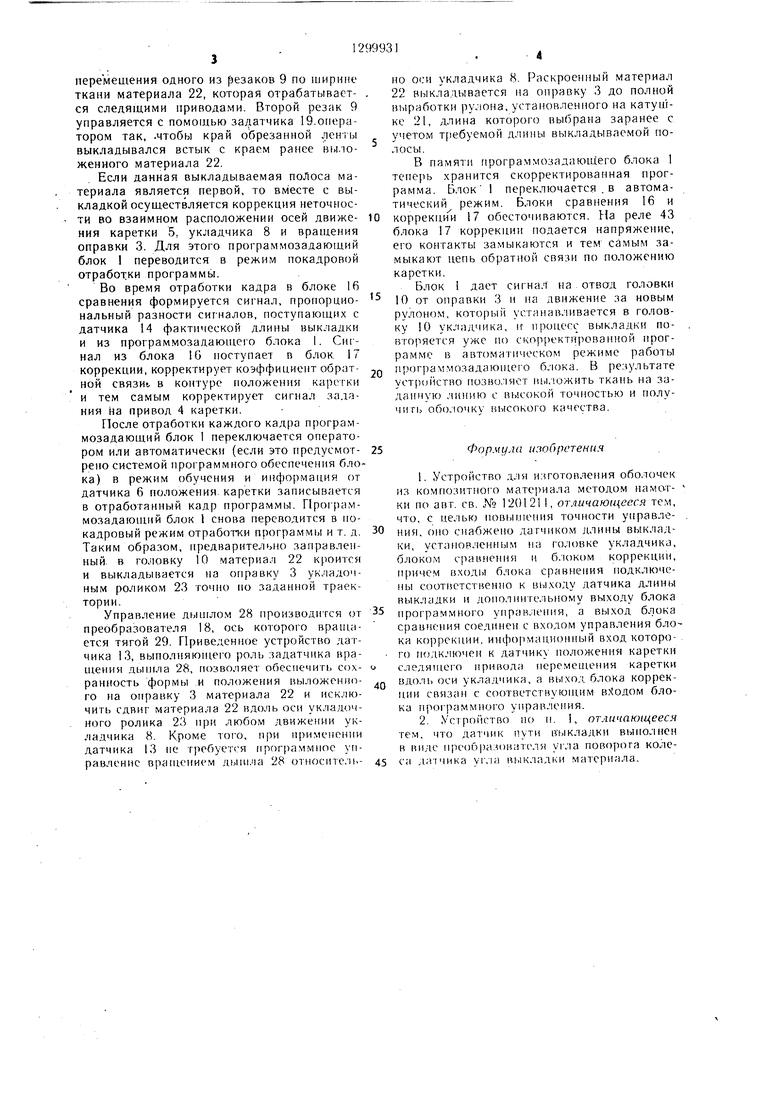

На. фиг. 1 представлено устройство, общий вид; на фиг. 2 - конструкция головки укладчика; на фиг. 3 - кояструкукладочным роликом 23 и ножами 24 резака. Укладочный ролик 23 свободно вращается на подшипниках в корпусе 20 и прижат к поверхности оправки 3.

Головка 16 игармирно крепится к укладчику 8 с помощью рычага 25, который состоит (фиг. 3) из двух труб 26 и 27, одна из которых соединена с корпусом 20 головки, а другая - щарнирно с дышлом 28. Шарнирное соединение обеспечивает nepfeция датчика угла выкладки с датчиком Q мещение головки 10 относительно шарнира

в плоскости, проходяп ей через оси укладчика 8 и рычага 25.

Датчик 13 угла выкладки материала содержит проходящую внутри рычага 25 тягу 29, соединенную с одной стороны - шардлины выкладки, на фиг. 4 - .сечение на фиг. 3; на фиг. 5 - принци- пирльная схема блока сравнения, на фиг. 6 - блок коррекции.

Устройство содержит блок 1 программного управления (программозадающйй блок), 15 нирно с осью преобразователя 18, а с дру- сладящий привод 2 вращения оправки 3, гой стороны - с тягой 30, имеющей воз- следящий привод 4 перемещения каретки 5 вдоль оси оправки 3с датчиком б положения каретки 5, следящий привод 7 перемещения укладчика 8 перпендикулярно оси оправки 3, следящие приводы 9 перемещения резаков, установленные на головке

20

10 укладчика .8, привод II прижима грЛовки 10 к оправке 3, следящий привод 12 вращения головки 10 укладчика с датчиможность вращения вокруг своей оси и связанной с вилкой 3, на которой закреплены,колеса 15. При совпадении осей трубы 26 и тяги 29 оси колес 15 соосны с осью укладочного ролика 23, но могут перемещаться вместе с тягой 29 в плоскости, проходящей через оси укладчика 8 и тяги 29, вращаться вместе с валом преобразователя 18 вокруг оси укладчика 8, а также

ком 13 угла поворота материала. Устрой- 25 вокруг оси тяги 29. На оси одного из коство содержит также датчик 14 длины выкладки, в качестве которого используется преобразователь в электрический сиСнал угла поворота колеса 15,. например, многообо- , ротный потенциометр, кинематически связанлес 15 установлен датчик- 14 длины выкладки. Программозадающйй блок 1 может быть выполнен, например, в виде устройства управле ия ЕСМ-040 или УКМ-772, а также в виде устройства ЧПУ 2С-85 с неный с этим колесом, блок 16 сравнения, 30 которой доработкой системного программно35

блок 17 коррекции, преобразователь 18. уг- лового положения датчика 13 относительно плоскости меридиана оболочки 3 и задатчик 19 ручного управления, например потенциометр. Входы следящих приводов. 2 оправки, 7 укладчика и 4 каретки соединены соответственно с первыми тремя выходами прог- раммозадающего блока 1, а вход следящего привода 12 вращения головки - с выходом преобразователя 18 углового положения. Один, из приводов 9. перемещения ре.з аков соединен с четвертым выходом программо- зэдающего блока 1, а другой - с выходом задатчика 19. Привод 11 прижима головки укладчика соединен с пятым выходом программозадающего блока 1.

Входы блока 16 сравнения соединены со- д ответственное выходом датчика 14 длины выкладки и шестым выходом программозадающего блока 10. Выход блока 16 сравнения соединен со входом блока 17 коррекции, включенного в канале обратной связи

го обеспечения.

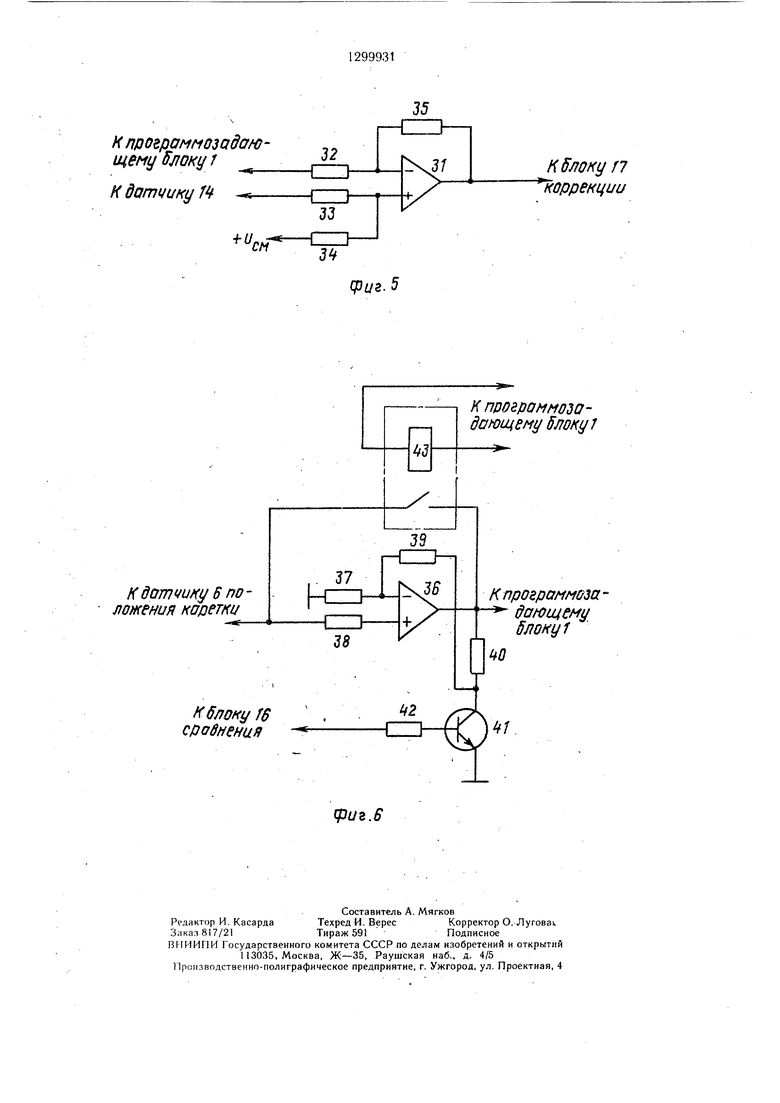

Блок 16 сравнения (фиг. 5) представляет собой суммирующий усилитель, выполненный на операционном усилителе 31 с масштабирующими резисторами 32-35.

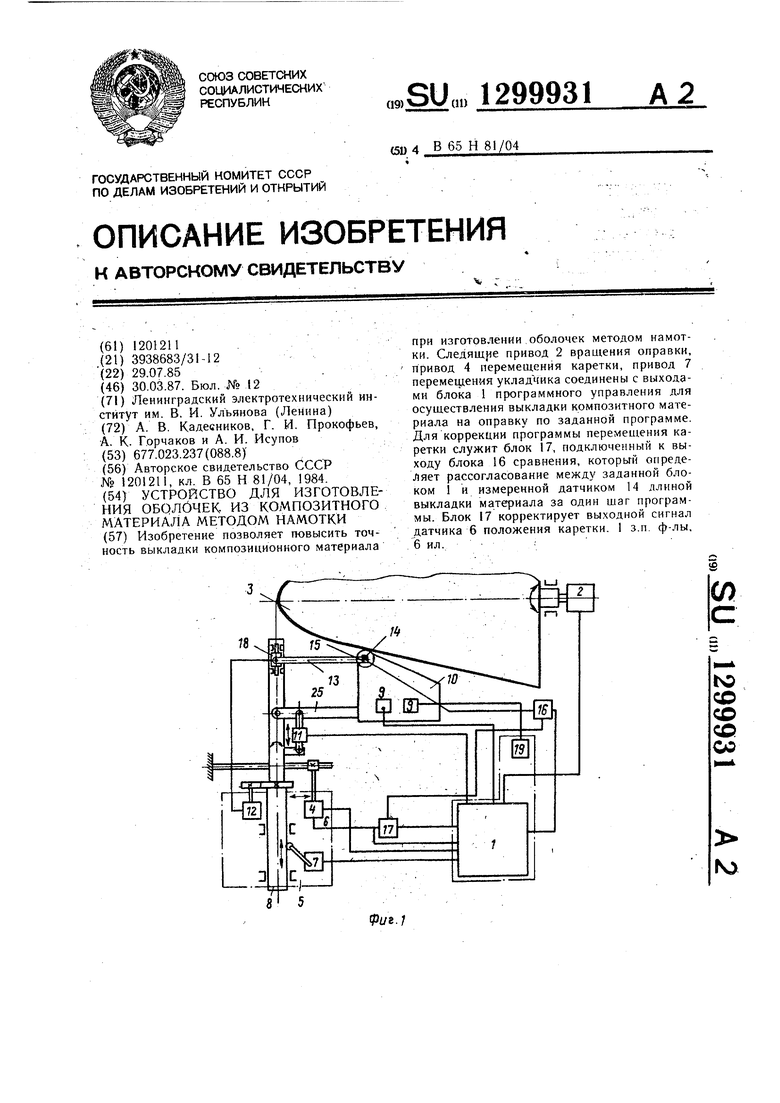

Блок 17 коррекции (фиг. 6} представляет собой усилитель с регулируемым коэффициентом усиления, выполненный на операционном усилителе 36 с масштабирующими резисторами 37-40, транзистором 4 и резистором 42 в п.епи регулировки коэф- фициента усиления, и снабженный цепью его замыкания на реле 43.

Устройство работает следующим образом.

Программозадающйй блок 1 выдает сиг- . налы управления на входы следящих приводов 2 оправки, 4 каретки, 7 укладчика, 9 ОДНОГО из резаков и привода II. прижима для вывода головки 10 укладчика в исходное положение и исходной установки одного (13 ножей резака. При движении в исходное Положение головка 10 отпривод.а 4 каретки. При этом вход блока 17 50 .ведена от оправки 3, ось тяги 29 накоррекции соединен с выходом датчика 6 положений каретки 5. Выход блока 17 коррекции Соединен с первым входом программозадающего блока I. Выход датчика 6 соединен с вторым входом программозадающего блока 1..

Головка 10 укладчика (фиг. 2) состоит ил корпуса 20 с установленными в нем ка- тyпJкoй 21 для композитного материала 22,

ходится в плоскости осей укладчика 8 и рычага 25. При этом преобразователь 18 выдает сигнал-, равный нулю, на следящий привод 12 вращения дышла 28, которое не вращается. В исходном положении програм- 55 мозадатощий блок 1 дает команду на прижим головки 10 и вращение ножей резаков 9, после чего выдается программа движения укладчика 8 в пространстве и

укладочным роликом 23 и ножами 24 резака. Укладочный ролик 23 свободно вращается на подшипниках в корпусе 20 и прижат к поверхности оправки 3.

Головка 16 игармирно крепится к укладчику 8 с помощью рычага 25, который состоит (фиг. 3) из двух труб 26 и 27, одна из которых соединена с корпусом 20 головки, а другая - щарнирно с дышлом 28. Шарнирное соединение обеспечивает nepfeмещение головки 10 относительно шарнира

в плоскости, проходяп ей через оси укладчика 8 и рычага 25.

Датчик 13 угла выкладки материала содержит проходящую внутри рычага 25 тягу 29, соединенную с одной стороны - шарнирно с осью преобразователя 18, а с дру- гой стороны - с тягой 30, имеющей воз-

15 нирно с осью преобразователя 18, а с дру- гой стороны - с тягой 30, имеющей воз-

20

можность вращения вокруг своей оси и связанной с вилкой 3, на которой закреплены,колеса 15. При совпадении осей трубы 26 и тяги 29 оси колес 15 соосны с осью укладочного ролика 23, но могут перемещаться вместе с тягой 29 в плоскости, проходящей через оси укладчика 8 и тяги 29, вращаться вместе с валом преобразователя 18 вокруг оси укладчика 8, а также

25 вокруг оси тяги 29. На оси одного из ко вокруг оси тяги 29. На оси одного из колес 15 установлен датчик- 14 длины выкладки. Программозадающйй блок 1 может быть выполнен, например, в виде устройства управле ия ЕСМ-040 или УКМ-772, а также в виде устройства ЧПУ 2С-85 с не которой доработкой системного программно

го обеспечения.

Блок 16 сравнения (фиг. 5) представляет собой суммирующий усилитель, выполненный на операционном усилителе 31 с масштабирующими резисторами 32-35.

Блок 17 коррекции (фиг. 6} представляет собой усилитель с регулируемым коэффициентом усиления, выполненный на операционном усилителе 36 с масштабирующими резисторами 37-40, транзистором 4 и резистором 42 в п.епи регулировки коэф- фициента усиления, и снабженный цепью его замыкания на реле 43.

Устройство работает следующим образом.

Программозадающйй блок 1 выдает сиг- . налы управления на входы следящих приводов 2 оправки, 4 каретки, 7 укладчика, 9 ОДНОГО из резаков и привода II. прижима для вывода головки 10 укладчика в исходное положение и исходной установки одного (13 ножей резака. При движении в исходное Положение головка 10 отходится в плоскости осей укладчика 8 и рычага 25. При этом преобразователь 18 выдает сигнал-, равный нулю, на следящий привод 12 вращения дышла 28, которое не вращается. В исходном положении програм- 55 мозадатощий блок 1 дает команду на прижим головки 10 и вращение ножей резаков 9, после чего выдается программа движения укладчика 8 в пространстве и

перемещения одного из резаков 9 по lunpHne ткани материала 22, которая отрабатывает- ся следящими приводами. Второй резак 9 управляется с помощью задатчика 19.оператором так, .чтобы край обрезанной ленты выкладывался встык с краем ранее Bi)i.io- женного материала 22.

Если данная выклады.ваемая полоса материала является первой, то вместе с выкладкой осуществляется коррекция неточности во взаимном расположении осей движе- мня каретки 5, укладчика 8 и вращения оправки 3. Для этого программозадающий блок 1 переводится в режим покадровой отработки программы.

Во время отработки кадра в блоке 16 сравнения формируется сигнал, пропорциональный разности сигналов, поступающих с датчика 14 фактической длины выкладки и из программозадающего блока I. Сигнал из блока 16 поступает в блок 17 коррекции, корректирует коэффициент обратной связиь в контуре положении карегки и тем самым корректирует сигнал задания на привод 4 каретки.

После отработки каждого кадра программозадающий блок 1 переключается оператором или автоматически (если это нредусмот- рено системой программного обеспечения блока) в режим обучения и информация от датчика 6 положения, каретки записывается в отработанный кадр программы. Програм- мозадающмй блок 1 снова переводится в покадровый режим отработки программы и т. д. Таким образом, предварительно заправленный в головку 10 материал 22 к 1оится и выкладывается на оправку 3 укладочным роликом 23 точно но заданной траектории.

Управление дышлом 28 производится от преобразователя 18, ось которого вращается тягой 29. Приведенное устройство датчика 13, выполняющего роль задатчика вращения дышла 28, позволяет обеспечить со.х- раниость формы и положения выложенпо- го на оправку 3 материала 22 и исключить сдвиг материала 22 вдоль оси укладочного ролика 23 при любом движении укладчика 8. Кроме того, при применении датчика 13 ие требуется программпое yti- равление вращением дьнила 28 относите.

5

0

0

но оси укладчика 8. Раскроенный материал 22 выкладывается на оправку 3 до полной выработки рулона, установленного на катуц - ке 21, длина которого выбрана заранее с учетом требуемой длины выкладываемой полосы.

В памяти программозадающего блока 1 теперь хранится скорректированная программа. Блок 1 переключается . в автоматический режим. Блоки сравнения 16 и коррекции 17 обесточиваются. Па реле 43 блока 17 коррекции подается напряжение, его контакты замыкак тся и тем самым замыкают цепь обратной связи по положению каретки.

Блок 1 дает сигнал на отвод головки 10 от оправки 3 и на движение за новым рулоном, который устанав-мивается в головку 10 укладчика, if процесс выкладки повторяется уже ПС) скорректированной программе в автоматическом режиме работы ирограммозадающего б. юка. В результате уст)()йство позво.::яот иы.южить ткань на заданную линию с высокой точностью и получить оболочку BiiicoKoro качества.

Формула изобретения

1. Устройство д. 1я изготовления оболочек из композитного материала методом по авт. св. № 1201

отличающееся тем.

что, с целью повып1е Ц1Я точности управления, оно снабжено датчиком длины выкладки, установленным иа го. ювке ук.мадчиксЗ, блоком сравнения и б.кжом коррекции, Г1)ичем вход| блока сравнения подключены соот1 етственно к выходу датчика длины выкладки и дополнительному выходу блока нрограммного управления, а выход блока сравнения соединен с входом управления блока коррекции, информационный вход которого подключен к датчику положения каретки следящего привода перемещения каретки вдоль оси укладчика, а выход блока коррекции связан с соответствуюниш вводом блока программного управления.

2. УстроГютво но п. , отличающееся тем. что датчик пути в ыкладки выполнен в виде преооразователя поворога колеса датчика yi .ia вt.lклaдки материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления оболочек из композитного материала методом намотки | 1984 |

|

SU1201211A1 |

| Устройство для изготовления оболочек из композитного материала методом намотки | 1985 |

|

SU1288149A1 |

| Устройство для намотки оболочек из композитного материала | 1990 |

|

SU1726348A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2106969C1 |

| Устройство для оконтуровки стыкуемых элементов корпуса судна | 1981 |

|

SU1002180A2 |

| Устройство для установки навесных радиодеталей на печатные платы | 1978 |

|

SU748933A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2065833C1 |

| Установка для дефектоскопического сканирования | 2022 |

|

RU2782309C1 |

| Многозвенный механизм управления рабочими органами корнеклубнеуборочных машин | 1988 |

|

SU1724047A1 |

| Станок для намотки шаровых изделий | 1980 |

|

SU996308A1 |

Изобретение позволяет повысить точность выкладки композиционного материала при изготовлении оболочек методом намотки. Следящие привод 2 вращения оправки, привод 4 перемещения каретки, привод 7 перемещения укладчика соединены с выходами блока 1 программного управления для осуществления выкладки композитного материала на оправку по заданной программе. Для коррекции программы перемещения каретки служит блок 17, подключенный к выходу блока 16 сравнения, которы й определяет рассогласование между заданной блоком 1 и измеренной датчиком 14 длиной выкладки материала за один шаг программы. Блок 17 корректирует выходной сигнал датчика 6 положения каретки. 1 з.п. ф-лы. 6 ил. (Л ьо со со со со К)

19

IS

±:1

н щзо раммозадаю- щему блоку г

К датцику 14 -

К блоку п Коррекции

сриг. 5

К domwf y 6 положений коретки

к 6локу f$ сравнения

Кпрограммоза- Snoxyf

фиг.б

| Устройство для изготовления оболочек из композитного материала методом намотки | 1984 |

|

SU1201211A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-03-30—Публикация

1985-07-29—Подача