Изобретение относится к измерительной технике и может быть использовано в электродной промышленности, в частности в технологии получения графита на стадии его высокотемпературной обработки.

Целью изобретения является повышение точности и экспрессности определения момента окончания образования турбостратной структуры в углеродных заготовках при их высокотемпературной обработке.

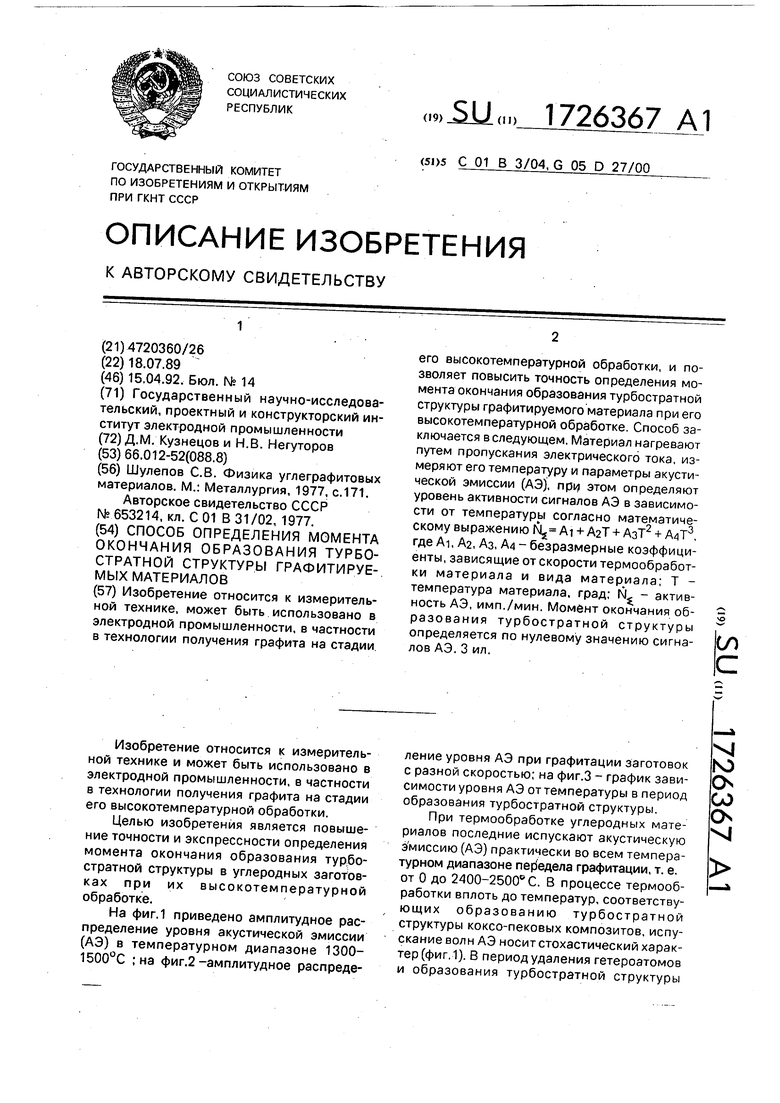

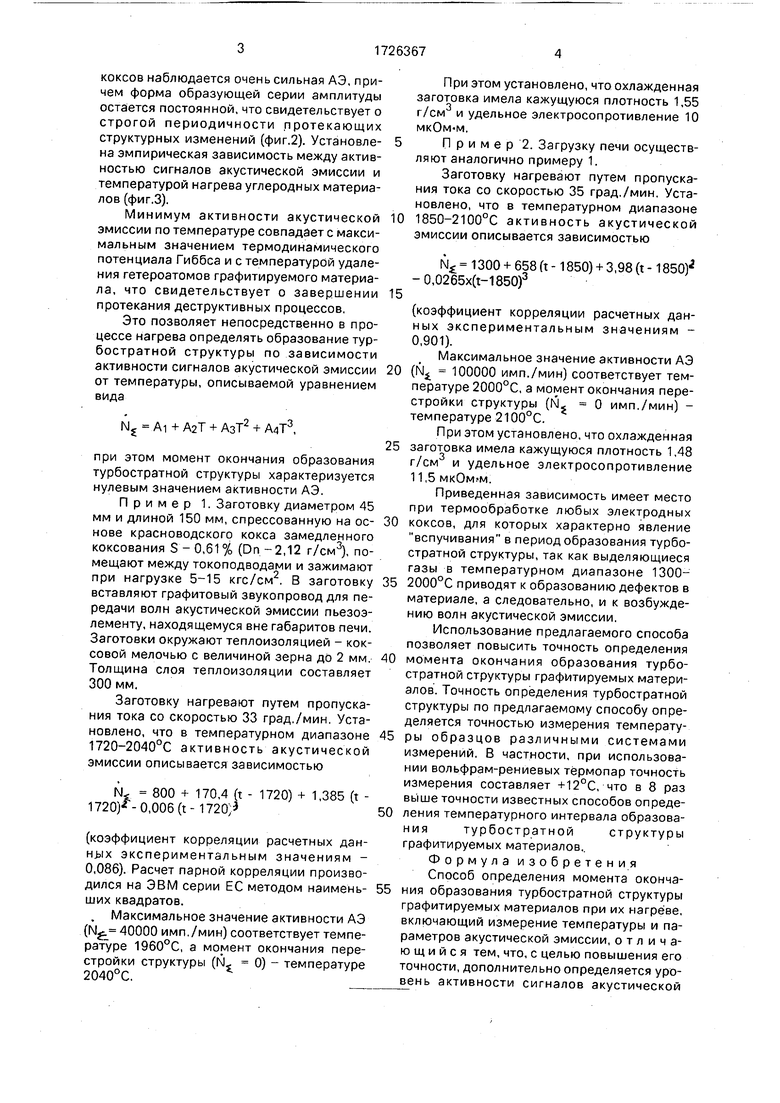

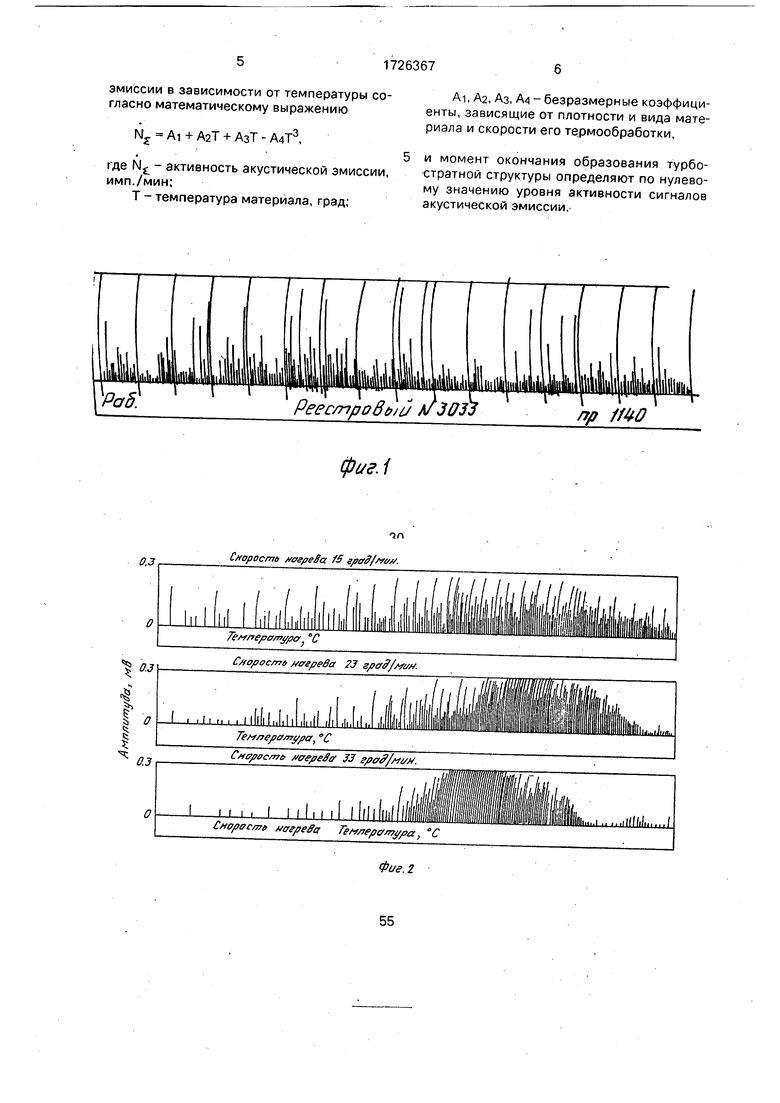

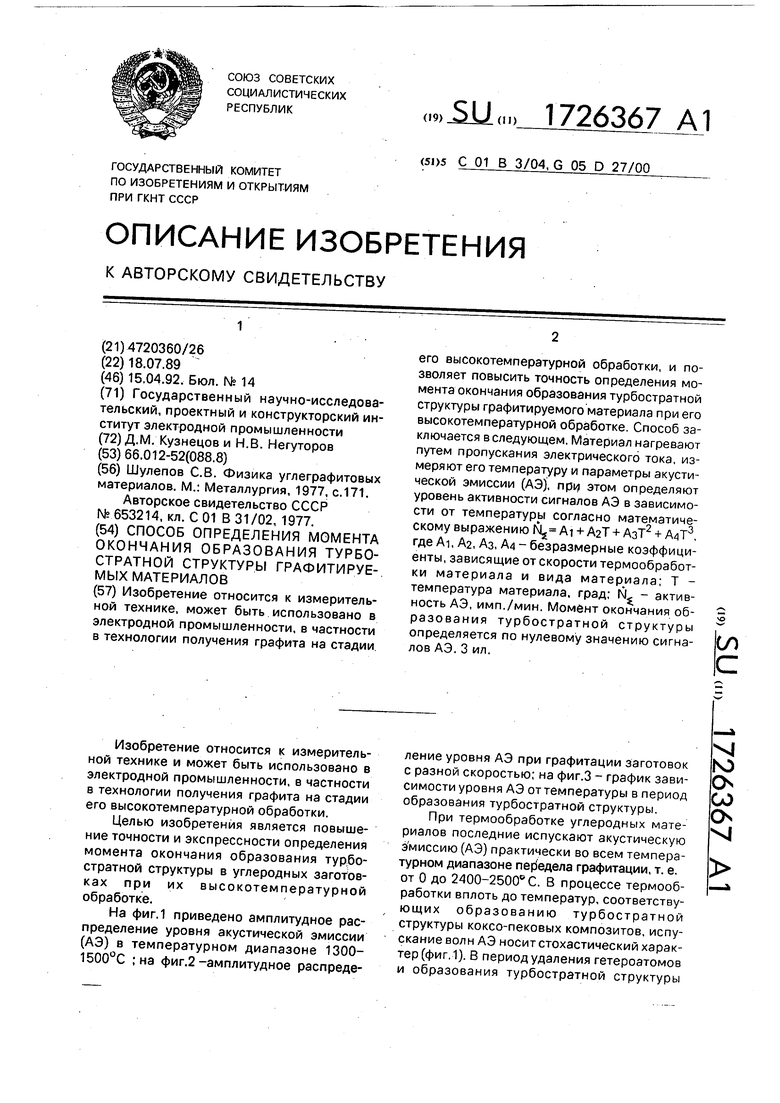

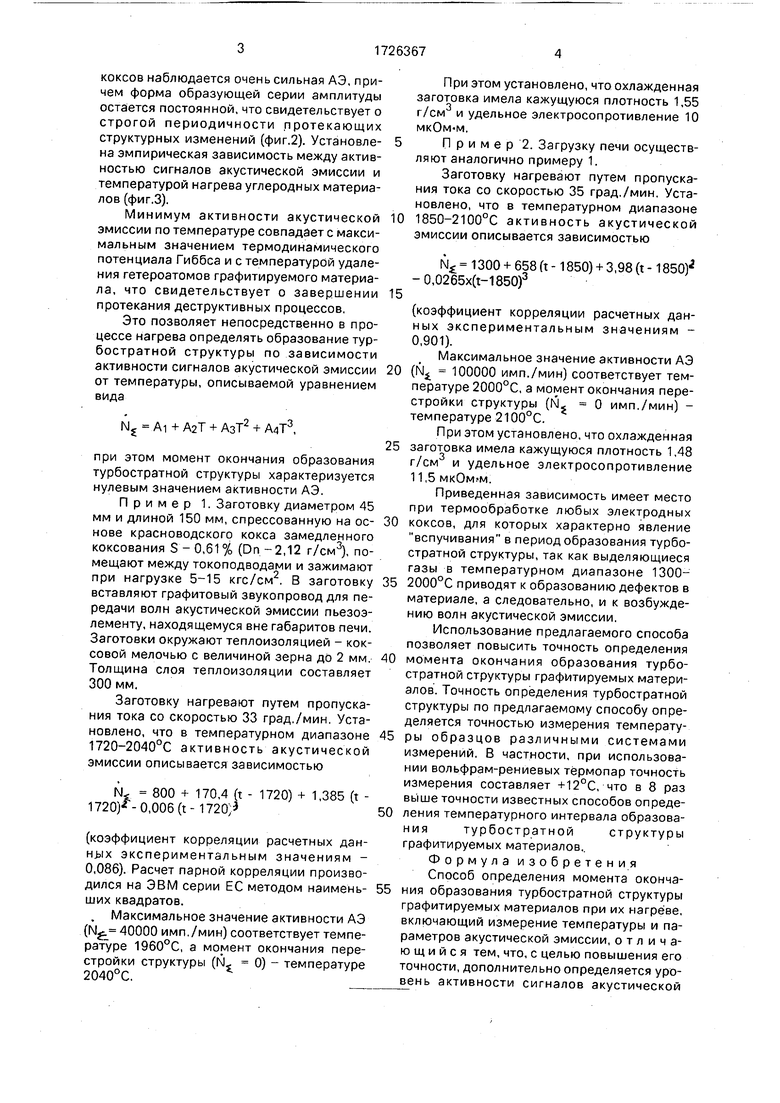

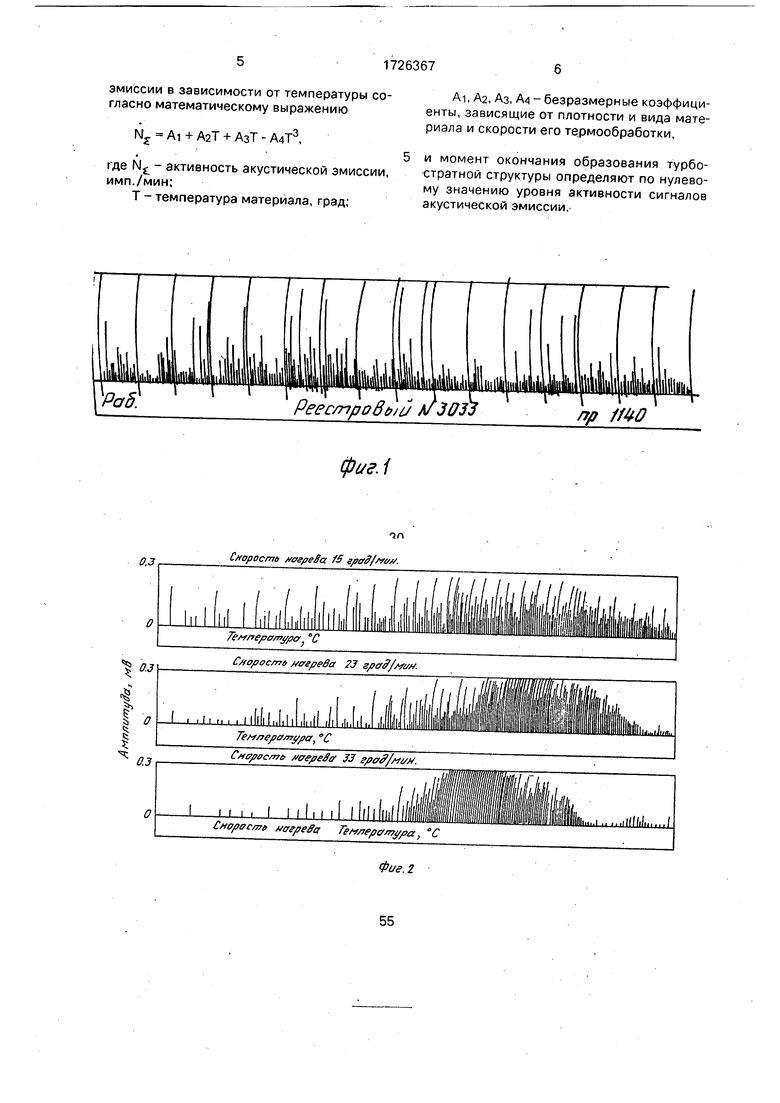

На фиг.1 приведено амплитудное распределение уровня акустической эмиссии (АЭ) в температурном диапазоне 1300- 1500°С ; на фиг.2-амплитудное распределение уровня АЭ при графитации заготовок с разной скоростью; на фиг.З - график зависимости уровня АЭ оттемпературы в период образования турбостратной структуры.

При термообработке углеродных материалов последние испускают акустическую э миссию (АЭ) практически во всем температурном диапазоне пер едела графитации, т. е. от 0 до 2400-2500° С. В процессе термообработки вплоть до температур, соответствующих образованию турбостратной структуры коксо-пековых композитов, испускание волн АЭ носит стохастический характер (фиг.1). В период удаления гетероатомов и образования турбостратной структуры

М ю

о со о

коксов наблюдается очень сильная АЭ, причем форма образующей серии амплитуды остается постоянной, что свидетельствует о строгой периодичности протекающих структурных изменений (фиг.2). Установле- на эмпирическая зависимость между активностью сигналов акустической эмиссии и температурой нагрева углеродных материалов (фиг.З).

Минимум активности акустической эмиссии по температуре совпадает с максимальным значением термодинамического потенциала Гиббса и с температурой удаления гетероатомов графитируемого материала, что свидетельствует о завершении протекания деструктивных процессов,

Это позволяет непосредственно в процессе нагрева определять образование тур- бостратной структуры по зависимости активности сигналов акустической эмиссии от температуры, описываемой уравнением вида

М Ai + А2Т + А3Т2 + А4Т3,

при этом момент окончания образования турбостратной структуры характеризуется нулевым значением активности АЭ.

Пример 1. Заготовку диаметром 45 мм и длиной 150 мм, спрессованную на ос- нове красноводского кокса замедленного коксования S-0,61% (Dn-2,12 г/см3), помещают между токоподводами и зажимают при нагрузке 5-15 кгс/см . В заготовку вставляют графитовый звукопровод для передачи волн акустической эмиссии пьезоэ- лементу, находящемуся вне габаритов печи. Заготовки окружают теплоизоляцией - коксовой мелочью с величиной зерна до 2 мм. Толщина слоя теплоизоляции составляет 300 мм.

Заготовку нагревают путем пропускания тока со скоростью 33 град./мин. Установлено, что в температурном диапазоне 1720-2040°С активность акустической эмиссии описывается зависимостью

N 800 + 170,4 (t - 1720) + 1,385 (t - 1720) - 0,006 (t-1720}

(коэффициент корреляции расчетных данных экспериментальным значениям - 0,086). Расчет парной корреляции производился на ЭВМ серии ЕС методом наимень- ших квадратов.

Максимальное значение активности АЭ (NЈ. 40000 имп./мин) соответствует температуре 1960°С, а момент окончания перестройки структуры (NL 0) - температуре 2040°С.

5

0 5

0

5

0 5 0

5

0

5

При этом установлено, что охлажденная заготовка имела кажущуюся плотность 1,55 г/см и удельное электросопротивление 10 мкОм-м,

П р и м е р 2. Загрузку печи осуществляют аналогично примеру 1.

Заготовку нагревают путем пропускания тока со скоростью 35 град./мин. Установлено, что в температурном диапазоне 1850-2100°С активность акустической эмиссии описывается зависимостью

NЈ 1300 + 658 (t -1850) + 3,98 (t - 1850)2 -0,0265x(t-1850)3

(коэффициент корреляции расчетных данных экспериментальным значениям - 0,901).

Максимальное значение активности АЭ (Г 100000 имп./мин) соответствует температуре 2000°С, а момент окончания перестройки структуры (KL 0 имп./мин) - температуре 2100°С.

При этом установлено, что охлажденная заготовка имела кажущуюся плотность 1,48 г/см3 и удельное электросопротивление 11,5 .

Приведенная зависимость имеет место при термообработке любых электродных коксов, для которых характерно явление вспучивания в период образования турбостратной структуры, так как выделяющиеся газы в температурном диапазоне 1300- 2000°С приводят к образованию дефектов в материале, а следовательно, и к возбуждению волн акустической эмиссии.

Использование предлагаемого способа позволяет повысить точность определения момента окончания образования турбостратной структуры графитируемых материалов. Точность определения турбостратной структуры по предлагаемому способу определяется точностью измерения температуры образцов различными системами измерений. В частности, при использовании вольфрам-рениевых термопар точность измерения составляет +12°С, что в 8 раз выше точности известных способов определения температурного интервала образованиятурбостратнойструктурыграфитируемых материалов..

Формула изобретения

Способ определения момента окончания образования турбостратной структуры графитируемых материалов при их нагреве, включающий измерение температуры и параметров акустической эмиссии, отличающийся тем, что, с целью повышения его точности, дополнительно определяется уровень активности сигналов акустической

эмиссии в зависимости от температуры согласно математическому выражению

NЈ - Ai + А2Т + АзТ - А4Т3,

AI, А2, Аз, А4 - безразмерные коэффициенты, зависящие от плотности и вида материала и скорости его термообработки,

5и момент окончания образования турбогде N - активность акустической эмиссии,стратной структуры определяют по нулевоимп./мин;му значению уровня активности сигналов

Т - температура материала, град;акустической эмиссии.

AI, А2, Аз, А4 - безразмерные коэффициенты, зависящие от плотности и вида материала и скорости его термообработки,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ГРАФИТАЦИИ УГЛЕРОДНОГО МАТЕРИАЛА | 1989 |

|

RU2028977C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ НАЧАЛА ПОЛИМОРФНОГО ПРЕВРАЩЕНИЯ В ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВАХ С ИСПОЛЬЗОВАНИЕМ МЕТОДА АКУСТИЧЕСКОЙ ЭМИССИИ | 2010 |

|

RU2447413C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698508C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА ДЛИНОЙ МЕНЕЕ 8500 м ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2020 |

|

RU2750872C1 |

| Способ определения прочности изделий | 1991 |

|

SU1798680A1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА МАТЕРИАЛОВ МЕТОДОМ АКУСТИЧЕСКОЙ ЭМИССИИ | 2011 |

|

RU2478947C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ (α+β) - ТИТАНОВОГО СПЛАВА ДЛЯ АДДИТИВНОЙ ТЕХНОЛОГИИ С ИНДУКЦИОННЫМ НАГРЕВОМ И КОНТРОЛЕМ ПРОЦЕССА МЕТОДОМ АКУСТИЧЕСКОЙ ЭМИССИИ | 2017 |

|

RU2655482C1 |

| СПОСОБ КОМПЛЕКСНОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698510C1 |

| СПОСОБ ОПЕРАТИВНОГО ОПРЕДЕЛЕНИЯ КАЧЕСТВА МИКРОСТРУКТУРЫ ТИТАНОВОГО СПЛАВА УПРУГОГО ЭЛЕМЕНТА | 2013 |

|

RU2525320C1 |

Изобретение относится к измерительной технике, может быть использовано в электродной промышленности, в частности в технологии получения графита на стадии его высокотемпературной обработки, и позволяет повысить точность определения момента окончания образования турбостратной структуры графитируемого материала при его высокотемпературной обработке. Способ заключается в следующем. Материал нагревают путем пропускания электрического тока, измеряют его температуру и параметры акустической эмиссии (АЭ), при этом определяют уровень активности сигналов АЭ в зависимости от температуры согласно математическому выражению Nj AI + А2Т + АзТ2 + , где AI, А2, Аз, А4 - безразмерные коэффициенты, зависящие от скорости термообработки материала и вида материала; Т - температура материала, град; Kl - активность АЭ, имп./мин. Момент окончания образования турбостратной структуры определяется по нулевому значению сигналов АЭ. 3 ил. СО С

0,3

Снорость яагреЯа fS apffd/ffM.

Темггерогт/ра} С

С норff cm Htrepeffa Гем/7ер0ту/ а, °С

Фие. 2

фиг.1

Температура, °С

N Ai+AzT+AjT At,3

Фиг.З

| Шулепов С.В | |||

| Физика углеграфитовых материалов | |||

| М.: Металлургия, 1977, с | |||

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

| Способ регулирования процесса термообработки обожженных углеродистых заготовок | 1977 |

|

SU653214A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-04-15—Публикация

1989-07-18—Подача