нала эмиссии волн .напряжений в заготовке,о

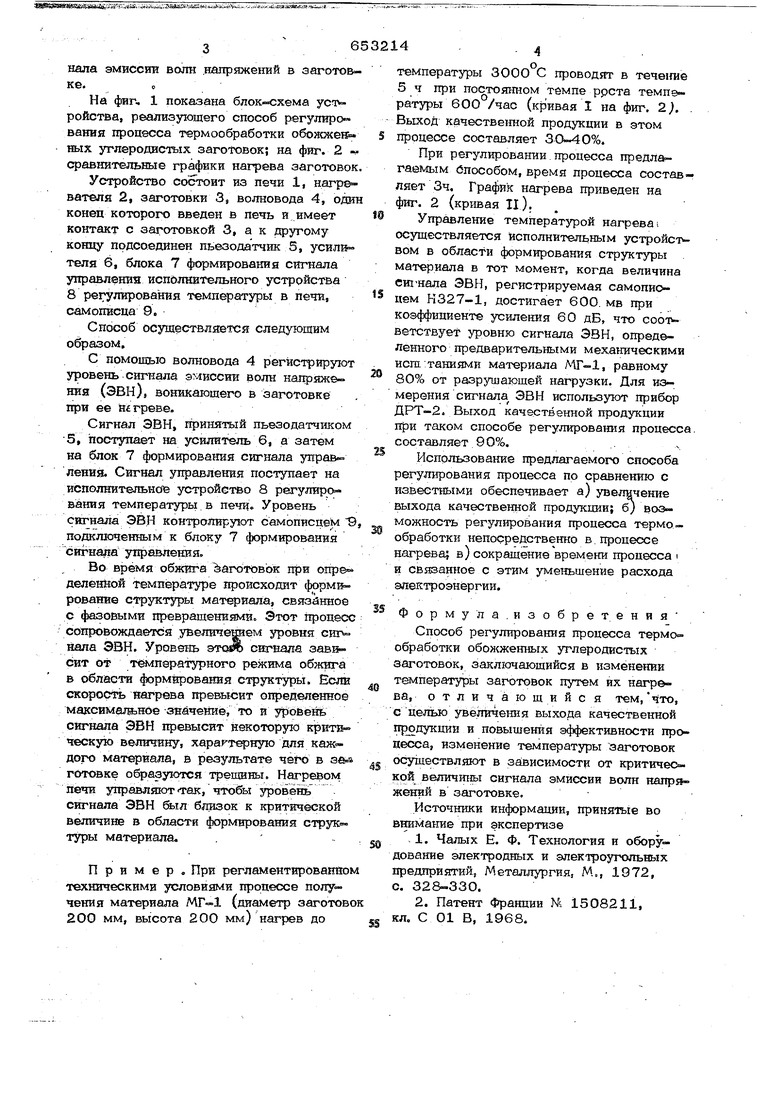

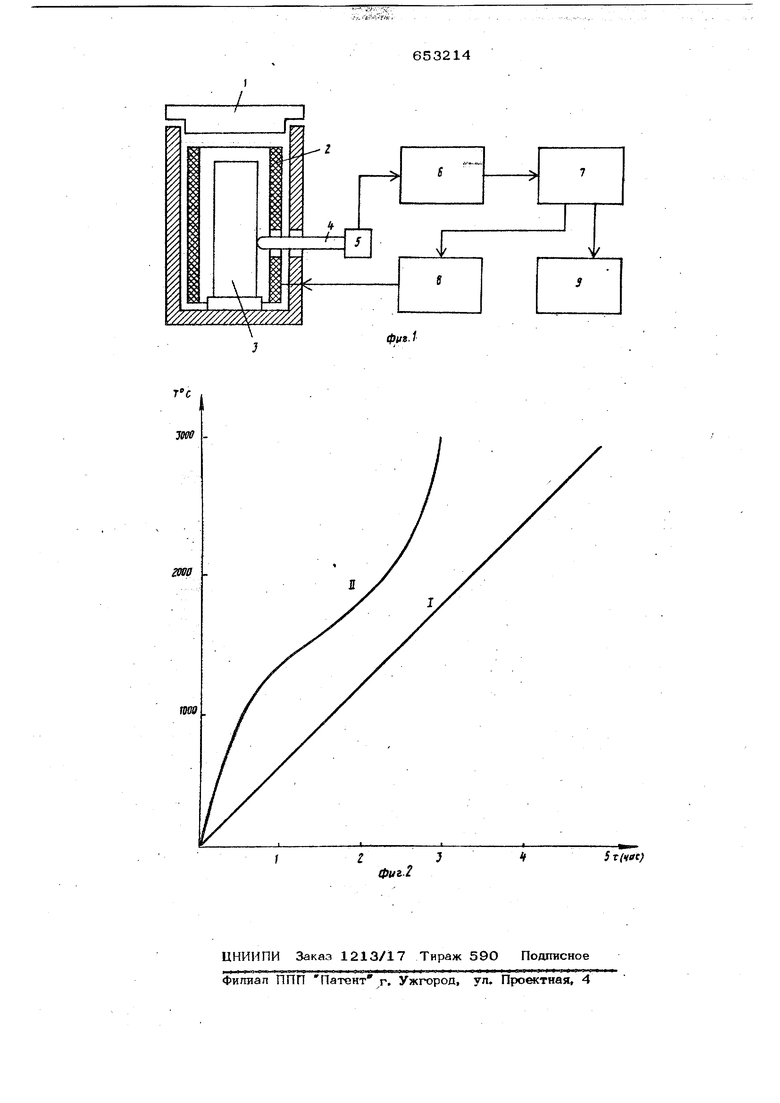

На фиг, 1 показана блок-схема ус рройства, реализующего способ регулиро вання процесса термообработки обо}кжея ных углеродистых заготовок; на фиг. 2 -к сравнительные графики нагрева ааготовок

Устройство состоит из печи 1, нагревателя 2, заготовки 3, волновода 4, один конец которого введен в печь и имеет контакт с заготовкой 3, а к другому концу подсоединен пьезодатчик 5, усилв теля 6, блока 7 формирования сигнала управления исполнительного устройства 8 регулирования температуры в печи, самописца 9.

Способ осуществляется следующим образом,

С помощью волновода 4 регистрируют уровень сигнала эмиссии волн напряхс©ння (ЭВН), воникающего в заготовке при ее Н греве.

Сигнал ЭВН, принятый пьезодатчиком 5, поступает на усилитель 6, а затем на блок 7 формирования сигнала управления. Сигнал управления поступает на исполнительнсяэ устройство 8 регулиро вйния температуры в печи. Уровень сигнала ЭВН контролируют самописцем 9 подключеша1м к блоку 7 формирования сигна та управления.

Во время обяшга Заготовок при опре« деленной температуре происходит ({и рмйрованне структуры материала, связанное с фазовыми превращениями. Этот iiponecc сопровождается увеличешем уровня сш нала ЭВН. Уровет сь это сигнала зависит от температурного режима обжига в области форМ|йрова|шя структуры. Если скорость йагрева превьюит определенное максимахвзНбе -значейие, то и уровень сигнала ЭВН превысит некоторую критН ческую величину, характерную для каждого материала, в результате чего в з&а гьтовке образуются 1рещи1&1. Нагревом Печи управляют «так, чтобы уровень сигнала ЭВН йзШ близок к гфитической величине в области формирования струю туры материала. .Пример. При регламентированао техническими условиями процессе получения материала (диаметр заготов 200 мм, высота 200 мм) нагрев до

653214

температуры ЗООО С проводят в тече1тое 5 ч при постожшом Темпе ррста темпэратуры 6ОО /час (кривая I на фиг. 2). . Выход качестве1шой продукции в этом процессе составляет .

При регулировании процесса предлагаемым Способом, время процесса составляет 3ч. Гpaфйk нагрева приведен на фиг. 2 (кривая и). ,

Управление температурой нагрева, осуществляется исполнительным устройств вом в области формирования структуры материала в тот момент, когда величина ешнапа ЭВН, регистрируемая самопиоцем Н327-1, достигает 600. мв при коэффициенте усиления 60 дБ, что соо-рветствует уровню сигнала ЭВН, определенного предварительными меха гаческими исп1:таниями материала А1Г--1, равному 80% от разрушающей нагрузки. Для измерения сигнала ЭВН используют прибор ДРТ-2. Выход качественной продукции при таком способе регулирования процесса, составляет 9 О%..

Использование предлагаемого способа регулирования процесса по сравнению с известными обеспечивает а) увеличение выхода качественной продукции; б) возможность регулирования процесса термообработки непосредственно в.процессе нагрева в) сокра.щение времени процесса i и связанное с этим уменьшение расхода электроэнергии.

Форму л а, изобретения Способ регулирования процесса термо обработки обожженных углеродистых заготовок, заключающийся в изменении температуры заготовок путем их нагр&ва, отличающийся тем, что, с целью увеличения выхода качественной пр одукции и повышешш эффективности проиесса, изменение температуры заготовок осуществляют в зависимости от критичеокой величшь сигнала эмиссии волн напряжений в заготовке. Источники информации, принятые во внима гае при экспертизе -1. Чалых Е. Ф. Технология и оборудование электроДБЫх и электроугольных предприятий, Металлургия, М,, 1972, с. 328-330. 2. Патент Франции М 1508211, кл. С 01 В, 1968.

5 r/vtfc;

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ГРАФИТАЦИИ УГЛЕРОДНОГО МАТЕРИАЛА | 1989 |

|

RU2028977C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195392C1 |

| Способ определения уровня остаточных напряжений | 1982 |

|

SU1033865A1 |

| СПОСОБ ОБРАБОТКИ ИНФРАКРАСНЫМ ЛАЗЕРНЫМ ИЗЛУЧЕНИЕМ С ЗАДАННОЙ ДЛИНОЙ ВОЛНЫ И ПРЕДНАЗНАЧЕННАЯ ДЛЯ ЭТОГО СИСТЕМА | 2007 |

|

RU2430832C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ НАЧАЛА РАЗРУШЕНИЯ ОСНОВАНИЙ ФУНДАМЕНТОВ ЗДАНИЙ И СООРУЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2100806C1 |

| Способ термической обработки изделия | 1985 |

|

SU1258855A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ДИАГНОСТИКИ И УПРАВЛЕНИЯ ПРОЦЕССОМ ТЕРМОСИЛОВОЙ ОБРАБОТКИ МАЛОЖЕСТКИХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2466195C1 |

| Способ получения углеродных теплоизоляционных изделий | 1979 |

|

SU861300A1 |

| СПОСОБ ТЕРМООБРАБОТКИ УГЛЕРОДИСТОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОДОВ | 2003 |

|

RU2264351C2 |

| Способ определения момента окончания образования турбостратной структуры графитируемых материалов | 1989 |

|

SU1726367A1 |

Авторы

Даты

1979-03-25—Публикация

1977-10-03—Подача