дефекты, расположенные на поверхности материала, также ограничивают достигаемый уровень его прочности.

Цель изобретения - повышение прочности.

Поставленная цель достигается тем, что согласно способу получения высокопрочных материалов, включающему варку стекла, формование стеклозаготовок, отжиг, кристаллизацию, механическую обработку и упрочнение, кристаллизацию заканчивают при появлении в стекле максимального числа центров кристаллизации.

Параметры такого режима кристаллизации определяют путем проведения пробных режимов кристаллизации образцов используемого стекла с изменяющимися температур но-временными характеристиками, параллельного изучения полученных образцов методами рентгено-фазового анализа, электронной микроскопии и люминесцентной дефектоскопии с целью предварительного нахождения значений указанных характеристик, соответствующих зарождению и росту кристаллов в ситаллизуемом стекле при минимуме структурной дефектности, оптимизации (указанными методами) температурно-временных характеристик режима кристаллизации вблизи предварительно установленных значений, определения глубины сжатого слоя и величины сжимающих напряжений после ионообменной обработки образцов, закристаллизованных по оптимальному режиму, поляризационно-оптическими методами или методом Давиденкова, и корректирования (при необходимости) режима кристаллизации.

Физическая сущность предлагаемого способа заключается в следующем.

Структурные дефекты ситаллизующих- ся стекол представляют собой микротрещины в остаточной стекловидной фазе и на границах раздела фаз, неизбежно образующиеся в процессе кристаллизации (ситалли- зации) стекла из-за различий термических коэффициентов линейного расширения формирующихся при этом кристаллических и остаточной стекловидной фаз, анизотропии кристаллов и фазовых превращений, со- провождающихся изменением удельного объема фаз. Уровень развития структурных микротрещин в материале непосредственно зависит от количества, размеров и физико-механических и термических свойств кристаллов, образующихся в стекле при кристаллизации и, следовательно, опосредованно - от температурно-временных параметров процесса кристаллизации. При этом зарождение и рост кристаллов в ситаллизуемом стекле, связанные с появлением в нем ранее (до кристаллизации) отсутствовавших структурных микротрещин, с точки зрения достижения высокопрочного состояния материала являются негативными процессами. Вместе с тем появление межфазных границ, являющихся источниками и стоками дислокаций, и структурных микротрещин чрезвычайно облегчает про0 цесс диффузии ионов при ионообменном упрочнении стекла, подвергшегося ситалли- зации, по сравнению с исходным стеклом и с этой же точки зрения является позитивным процессом.

5

Существующие режимы кристаллизации стекол с целью получения ситаллов и высокопрочных материалов на их основе направлены на формирование заданного фа0 зового состава и достижение максимального уровня прочности ситаллов в исходном(неупрочненном) состоянии. Это неизбежно приводит к возникновению развитой структурной дефектности ситаллов,

5 не сказывающейся на исходной прочности, определяемой дефектами поверхности, но ограничивающей прочность, достигаемую при упрочнении. В этой связи необходимо признать нецелесообр азным стремление к

0 достижению максимальной исходной прочности в способе получения высокопрочных материалов, включающем упрочнение. Целью проведения режима кристаллизации в предлагаемом способе является подготов5 ка материала к упрочнению.

Принципиально важное значение поэтому имеет нахождение такого режима кристаллизации (ситаллизации) стекла, который с одной стороны обеспечивал бы

0 минимально возможный для данного материала уровень структурной дефектности, а с другой - сохранение высокой диффузионной способности обменивающихся при упрочнении ионов (при этом исходный

5 уровень прочности, определяемый поверхностными дефектами, снимаемыми и блокируемыми при последующем упрочнении, не имеет значения). Обоим перечисленным требованиям удовлетворяют режимы кри0 сталлизации, обеспечивающие появление максимального числа центров кристаллизации. Независимо от вида упрочняемого материала (ситаллизующегося стекла), алгоритм нахождения параметров указан5 ных режимов кристаллизации включает ряд описанных последовательных операций. При дальнейшем производстве высокопрочных изделий из данного материала полученные оптимальные параметры режима кристаллизации не изменяются.

От известного способа получения высокопрочных материалов на основе ситалли- зующегося стекла предлагаемый способ отличается тем, что кристаллизацию стекла заканчивают при появлении в стекле максй- мального числа центров кристаллизации, что обеспечивает минимально возможный в данном материале уровень структурной дефектности при сохранении высокой диффузионной способности обменивающихся при упрочнении ионов. Это приводит к достижению эффекта повышения прочности материалов на основе ситаллизующегося стекла.

Пример. Получали высокопрочные материалы на основе стекол в системах Ll20-Al203-Si02-Ti02(C-418); МдО-А Оз- Si02-Ti02(C-370) и Li20-K20-Al203-Si02(C- 023). Технология получения материалов включала варку исходных стекол, формование стеклозаготовок в виде плит, отжиг, кри- сталлизацию, изготовление образцов размерами мм путем механической обработки алмазным и карборундовым инструментом, травление образцов в водном растворе HF и H2S04 на глубину 300 мкм для уменьшения поверхностной дефектности и ионообменную обработку в расплаве №МОз при 550°С в течение 1.0 ч (С-418). Na2SOs при 850°С в течение 1,0 ч (С-370) и NaNOs (90 мас.%) и Na2S04 (10 мас.%) при 550°С в течение 1,0 ч (С-023). Кристаллизацию плит осуществляли по известным, обеспечивающим максимальную прочность в исходном (неупрочненном) состоянии, и разработанным в соответствии с предлагаемым способом режимам.

Известные режимы включали:

-С-418: нагрев со скоростью 40 град/ч до 400°С; нагрев со скоростью 60 град/ч до 800°С; выдержку при 800°С в течение 1,0 ч; нагрев со скоростью 120 град/ч до 1190°С; выдержку при 1190°С в течение 7,0 ч; охлаждение со скоростью 60 град/ч.

-С-370: нагрев со скоростью 120 град/ч до 1025°С; охлаждение со скоростью 60 град/ч до 800°С; нагрев со скоростью 120 град/ч до 1200°С; выдержку при 1200°С в течение 1,0 ч; охлаждение со скоростью 60 град/ч;

-С-023: нагрев со скоростью 60 град/ч до 830°С; выдержку при 830°С в течение 1,0 ч; охлаждение со скоростью 30 град/ч.

Кристаллизация по известным режимам обеспечивала получение стеклокри- сталлических материалов (ситаллов) с минералогическим составом, представленным кристаллами твердых растворов /3-спо- думенового ряда, рутила и корунда (С-418), кордиерита, рутила и перрьерита (С-370) и дисиликата лития и а-кварца (С-023). Полученные материалы имели развитую структурную дефектность.

Разработанные режимы кристаллизации стекол включали:

-С-418: нагрев со скоростью 120 град/ч до 775°С; выдержку при 775°С в течение 1,0 ч; охлаждение со скоростью 60 град/ч.

-С-370: нагрев со скоростью 120 град/ч 0 до 1050°С; выдержку при 1050°С в течение

1,0 ч; охлаждение со скоростью 60 град/ч,

-С-023: нагрев со скоростью 60 град/ч до 600°С; охлаждение со скоростью 30 град/ч.

5 Комплексные исследования с использованием методов рентгено-фазового анализа (дифрактометрДРОН-2,0), люминесцентной дефектоскопии (люминесцентная жидкость ЛЖ-6А и микроскопы Люмам) и электрон0 ной микроскопии (электронный микроскоп УЭМВ-100К) показали, что при наличии выраженной кристаллической фазы меньший уровень структурной дефектности в данном материале не достигается. Одновременно с

5 этим полученные материалы имеют максимальное количество центров кристаллизации: 6, (С-418), 2, (С-370) и 5, (С-023). С помощью метода Давиденкова установлено, что глу0 бина сжатого слоя и величина сжимающих поверхностных напряжений при ионообменной обработке материалов, полученных по разработанным режимам кристаллизации, соответствует этим же параметрам ма5 териалов, полученных по известным режимам (т.е. высокая диффузионная способность обменивающихся при упрочнении ионов сохранена).

После упрочнения образцы материалов,

0 полученные известным и предлагаемым способами, испытывали на прочность при поперечном изгибе с расстоянием между неподвижными опорами 50 мм. Параллельно испытывали также исходные (неупроч5 ненные) образцы этих материалов, Для каждого определения использовали 30 образцов материалов.

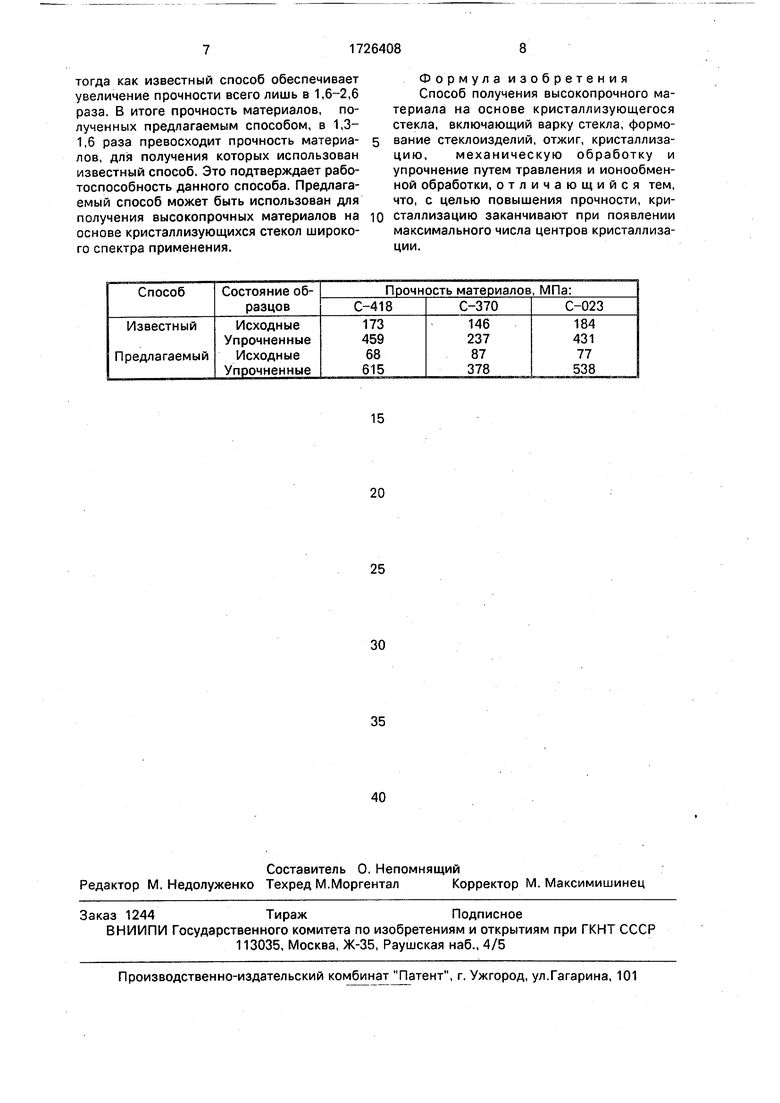

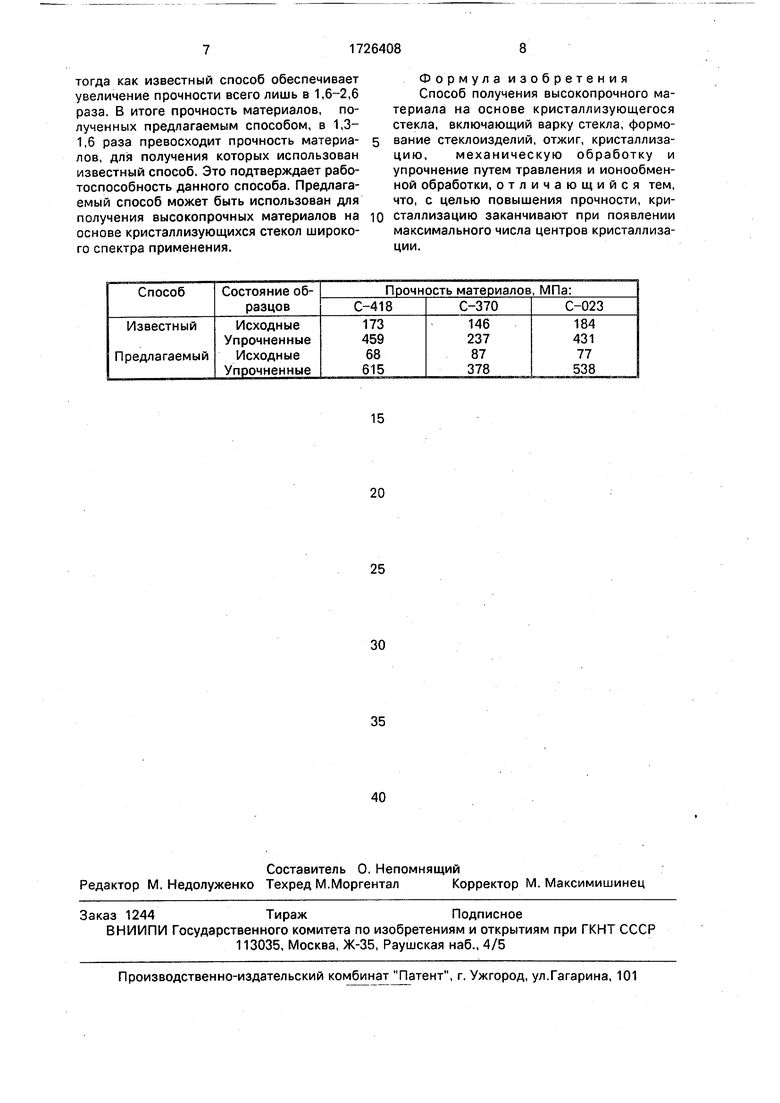

Результаты испытаний представлены в таблице.

0 Как видно из таблицы, прочность образцов материалов, полученных известным способом, в исходном (неупрочненном) состоянии в 1,7-2,5 раза превосходит прочность аналогичных образцов, для получения

5 которых использован предлагаемый способ. Однако эффективность упрочнения полученных материалов существенно различается: в случае использования предлагаемого способа прочность материалов при изгибе может быть увеличена в 4,3-9,0 раз,

тогда как известный способ обеспечивает увеличение прочности всего лишь в 1,6-2,6 раза. В итоге прочность материалов, полученных предлагаемым способом, в 1,3- 1,6 раза превосходит прочность материалов, для получения которых использован известный способ. Это подтверждает работоспособность данного способа. Предлагаемый способ может быть использован для получения высокопрочных материалов на основе кристаллизующихся стекол широкого спектра применения.

Ф о р м у л а и з о б р е т е н и я Способ получения высокопрочного материала на основе кристаллизующегося стекла, включающий варку стекла, формование стеклоизделий, отжиг, кристаллизацию, механическую обработку и упрочнение путем травления и ионообменной обработки, отличающийся тем, что, с целью повышения прочности, кристаллизацию заканчивают при появлении максимального числа центров кристаллизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления высокопрочных изделий из ситаллов | 1991 |

|

SU1794065A3 |

| Способ упрочнения изделий из стекла и ситалла | 1989 |

|

SU1726407A1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА БЕТА-СПОДУМЕНОВОГО СОСТАВА ПУТЕМ ИОННОГО ОБМЕНА | 2004 |

|

RU2269493C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1978 |

|

RU2026268C1 |

| Способ определения пригодности изделий из кордиеритовых ситаллов для упрочнения | 1989 |

|

SU1675764A1 |

| Способ упрочнения кордиеритовых ситаллов | 1990 |

|

SU1742241A1 |

| СПОСОБ УПРОЧНЕНИЯ СТЕКЛА | 2014 |

|

RU2579043C2 |

| ВЫСОКОПРОЧНЫЙ СИТАЛЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2169712C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА БЕТА-СПОДУМЕНОВОГО СОСТАВА ПУТЕМ ИОННОГО ОБМЕНА | 2004 |

|

RU2272004C1 |

| Ванна для термохимического упрочнения кордиеритовых ситаллов | 1990 |

|

SU1747413A1 |

Сущность изобретения: способ включает варку стекла, формование стеклоизделий отжиг, кристаллизацию, механическую обработку и упрочнение путем травления и ионообменной обработки, причем кристаллизацию заканчивают при появлении максимального числа центров кристаллизации. Прочность материала на изгиб увеличивается в 9 раз. 1 табл. сл с водит к появлению сжимающих напряжений, блокирующих развитие поверхностных дефектов и увеличивающих прочность материала. Степень блокирования поверхностных дефектов возникающими сжимающими напряжениями может быть настолько большой, что разрушение упрочненных образцов или элементов конструкций при испытаниях или эксплуатации инициируется не поверхностными, а объемными (струк- турными) дефектами материала, ограничивающими дальнейшее увеличение прочности. В случае, если полное блокирование поверхности не достигается, эти же х| g О 00

| Дубовик В.Н | |||

| Райхель А.М.Иотковская Л.М | |||

| Повышение прочностных термомеханических свойств сподуменовых ситаллов методом комбинированного упрочнения,- Тезисы докл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Научно-технический прогресс в производстве стекла | |||

| М.: ВНИИЭСМ, 1983, с | |||

| Парный рычажный домкрат | 1919 |

|

SU209A1 |

| Дубовик В.Н., Райхель A.M., Поколенко В.И | |||

| и др | |||

| Разработка методов упрочнения ситаллов.- Стекольная промышленность | |||

| Экспресс-информация | |||

| Отечественный опыт | |||

| Сер | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Дубовик В.Н | |||

| Райхель A.M | |||

| Комбинированное упрочнение поврежденного споду- менового ситалла | |||

| Проблемы прочности | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Изобретение относится к стекольной промышленности, в частности к способам получения высокопрочных материалов на основе стекла | |||

| Известен способ получения высокопрочных материалов на основе ситаллизую- щегося стекла, включающий варку стекла, формование заготовок стеклоизделий, отжиг, кристаллизацию, механическую обработку и упрочнение путем травления и ионообменной обработки | |||

| При этом травление в кислотах уменьшает уровень поверх- ностной дефектности упрочняемого материала, а ионообменная обработка при(54) СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО МАТЕРИАЛА НА ОСНОВЕ КРИСТАЛЛИЗУЮЩЕГОСЯ СТЕКЛА | |||

Авторы

Даты

1992-04-15—Публикация

1990-01-23—Подача