Изобретение относится к производству древесно-минеральных материалов и может быть использовано для изготовления строительных декоративно-отделочных плит.

Цель изобретения - повышение прочности и снижение водопоглощения.

Приготовление сырьевой смеси для изг готовление древесно-минеральных изделий включает получение вяжущего путем совместного полома дозированных количеств дробленного природного стекла (перлита), негашеной извести и полуводного строительного гипса с добавлением пигмента, ме- ханическ-ое смешивание древесной стружки, подготовленного вяжущего и воды в смесителе принудительного действия. Тонкость помола стеклокомпонента (перлита) соответствовала удельной поверхности 4800 см2/г по прибору ПСХ-2. Показатель активности извести по CaO-MgO составляет 81%. Размеры частиц стружки, полученной для наружных и внутренних слоев плит измельчением хвойной древесины на промышленном станке ДС-6 в условиях Костромского опытно-экспериментального завода цементно-стружечных плит с последующим рассевом на ситах с диаметром отверстий 5 и 10 мм, составляли: Длина5-35 мм

Ширина1-5 ммi

Толщина0,2-0,4 мм

Содержание экстрактивных веществ древесины (ЭВД) определенное по методике фирмы Бизон-Верке, составляло 0,73% (сахара + танниды).

xs

ю о

ы оэ

Перлитовая порода в виде кусков размеров 20-50 мм подвергается измельчению в шнековой дробилке до размера частиц на выходе 5-10 мм, которые затем размалываются в 2-камерной шаровой мельнице до удельной поверхности не менее 4500 см /г (в данном случае тонкость помола соответствовала удельной поверхности 4800 см2/г по ПСХ-2),

Общее время полома составляло 105 мин. Подача в мельницу предварительно раздробленных до размера-5-10 мм кусков извести осуществлялось через 75 мин после включения.

Подача в мельницу предварительно раздробленных до размера частиц 5-10 мм кусков гипсового камня осуществлялась одновременно с подачей извести.

Таким образом, время совместного помола и смешивания компонентов вяжущего составляет 30 мин.

Отбор древесного заполнителя производился с потока действующего производства цементно-стружечных плит (Москва ДОК № 5).

Характеристики стружки приведены в ранее представленных материалах.

Приготовление сырьевых смесей для формирования наружных слоев и внутреннего слоя 3-слойных древесно-минераль- ных плит производилось раздельно.

Смешивание компонентов осуществлялось в2-вальном противоточном лаборатор- ном смесителе, причем загрузка работающего смесителя расчетным количеством материалов производилась в следующей последовательности:

стружка фракционированная (крупная или мелкая);

раствор сульфата алюминия, концентрация 6%,

раствор жидкого стекла, концентрация 6%,

добавочное количество воды, вяжущее (с пигментом для наружного слоя, без пигмента - для внутреннего).

Суммарная продолжительность цикла приготовления 10 мин. Влажность смеси по массе составляла 40-45%.

Полученная сырьевая смесь в расчетном количестве по массе (60% внутреннего слоя, 40% наружных слоев)укладывалась на стальной формовочный поддон с помощью лабораторной формирующей машины.

. Поддон с 3-слойным ковром древесно- минеральной смеси накрывался стальной крышкой и устанавливался в гидравлический пресс типа ПСХ-50. Уплотнение массы осущестлялось при удельных давлениях прессования 4,8-5,2 МПа.

По достижении заданной толщины изделия на поддон и крышку устанавливались специальные фиксаторы и в сжатом состоянии плиты выдерживались в течение 2 ч,

после чего производилась их тепло-влажно- стная обработка при 95-97°С в течение 12 ч по режиму (2,5м- 7 + 2,5).

После распалубки плиты помещались в камере нормального твердения. Влажность

плит сохраняется на уровне 33-35%. Непосредственно в день испытаний производилось кондиционирование плит, т.е. в электрошкафу сушка при 100°Сдо момента достижения уровня, близкого нормативной

влажности (9-12%),

В качестве красящих добавок использовались пигменты: редоксайд по МРТУ-б-10- 667-67, ОХП-1 зеленый по ГОСТ 2912-66, ультрамарин ОА-1 по ОСТ 6-10-409-77,

Твердение древесно-минеральных плит, изготовленных с использованием бесцементного вяжущего, обусловлено способностью тонкомолотого стекла гидратироваться и взаимодействовать с шелочами с образованием гидросиликатов и гидроалюминатов кальция, являющихся прочными и водостойкими соединениями. Для активизации гидролитического расщепления первичного стекла предусматривается введение в смесь сульфатной составляющей, например полуводного гипса СаЗОз -0.5Н20. Сульфатная составляющая ускоряет включение в реакцию алюминатного компонента, т.к. гидросульфоалюминаты кальция образуются с участием глинозема, содержащегося в стеклокомпоненте.

Высокосульфатная форма гидросульфо- алюмината кальция (эттрингит) является од0 ним из первых продуктов щелочного гидролиза стеклофазы в присутствии сульфата кальция. Игольчатые кристаллы гидро- сульфоалюмината образуются очень быстро, до начала интенсивного выделения

5 ЭВД и поэтому в значительной степенифор- мируют системы в раннем возрасте.

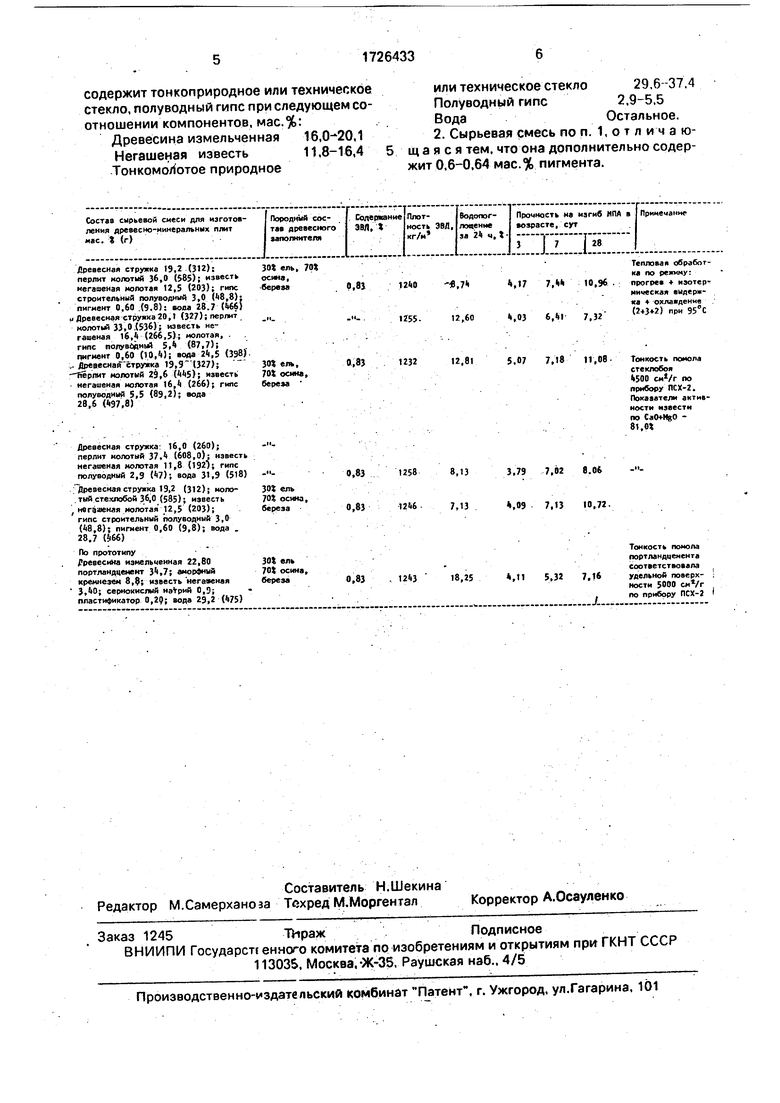

В таблице приведены примеры конкретного выполнения приготовления сырьевой смеси, а также указаны соответствующие им

0 свойства древесно-минеральных материалов.

t Формула изобретения

51. Сырьевая смесь для изгото вления

древесно-минеральных изделий, включающая древесину измельченную, негашеную известь и воду, отличающаяся тем, что, с целью повышения прочности и снижения водопоглощения, она дополнительно

содержит тонкоприродное или техническое стекло, полуводный гипс при следующем соотношении компонентов, мас.%:

Древесина измельченная 16,,1 Негашеная известь11,8-16,4

ТонкомолЪтое природное

или техническое стекло29,6-37.4

Полуводный гипс2.9-5,5

ВодаОстальное.

2. Сырьевая смесь по п. 1, о т л и ч а ю- щ а я с я тем. что она дополнительно содержит 0,6-0,64 мас.% пигмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая строительная смесь | 1990 |

|

SU1742251A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 1992 |

|

RU2035429C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУХОГО ТОНКОДИСПЕРСНОГО ПЕНООБРАЗОВАТЕЛЯ И СПОСОБ ПРИГОТОВЛЕНИЯ СУХОЙ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОБЕТОНА С ИСПОЛЬЗОВАНИЕМ ЭТОГО ПЕНООБРАЗОВАТЕЛЯ | 2007 |

|

RU2342347C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2243179C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2169127C2 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2008 |

|

RU2385851C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2009 |

|

RU2410362C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО, КОМПОЗИЦИОННОЕ ВЯЖУЩЕЕ ДЛЯ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ, ПРЕССОВАННОЕ ИЗДЕЛИЕ | 2011 |

|

RU2472735C1 |

Изобретение относится к производству древесно-минеральных плит и может быть использовано для изготовления строительных декоративно-отделочных плит. С целью повышения прочности и снижения водопог- лощения сырьевая смесь для изготовления древесно-минеральных изделий содержит, мас.%: древесина измельченная 16,0-20,1; стекло природное или техническое 29,6- 37,4; негашеная известь 11,8-16,4; полуводный гипс 2,9-5,5; вода остальное, в состав входит пигмент 0,6-0,64 Плиты, изготовленные из смеси, имеют плотность 1240- 1258 кг/мЗ, водопоглощение за 24 ч 8,74-18,25%, предел прочности через 3 сут 4,11-4,17 МПа, через 7 сут 5,32-7,44 и через 28 сут 7,32-10,72. 1 з.п. ф-лы, 1 табл. сл С

Древесная стружка 19,2 (312):30% ель, 70

перлит молотый 36,0 (585); известь осине,

негашеная молотая 12,5 (203); гипс берем0,8312 0 Я

строительный полуводный 3,0 Й8,8);.

пигмент 0.60 ,(9.8): вода 28.7 (466) ч Древесная стружка20,1 (327); перлит

молотый 33,0.(536); известь не-. - . .12

гашеная 16,4 (266,5); молотая, .

гипс полувбдныЯ 5, (87,7);

пигмент 0,60 ОМ); вода 2,5 (ЗЭв)

.. Древесная етружка 19,9 (327); 30 ель,0,83123212

-перлит молотый 29,6 Сй5); известь 70 осина, негашеная молотая 16,| (266); гипс берем

полуводиый 5,5 (89,2); вода

28,6 (197,8).

6,lit 7,32

Тепловая обработка по режиму: прогрев + иэотср- мнческая выдержка 4 Охлаждение () при 95°С

7И8 11,08.

Тонкость помола стеклобоя 500 по прибору ПСХ-2. Покааатели активности извести no CaOt-HgO

| Промышленное изготовление цемент- но-стружечных плит, плиты и фанеры | |||

| М.: ВНИИПИЭИлеспром | |||

| вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сырьевая смесь для изготовления цементно-стружечных плит | 1987 |

|

SU1511232A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-04-15—Публикация

1989-07-19—Подача