Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении бетонных и железобетонных изделий и конструкций из бетонных смесей.

Цель изобретения - повышение морозостойкости.

П р и мер . При обжиге глины при температуре ниже 980°С (недообожженмый кирпич) происходит образование метакао- линита и других видов аморфных глинистых веществ. Эти вещества при температуре в пропарочной камере 85-95°С обладают пу.ццолановой активностью т.е. вступают во взаимодействие со свободной окисью кальция, образующейся при гидратации извести , с образованием гидросиликатов, гидроалюмосиликатов и гидроалюмйнатов

кальция. Эти процессы протекают .преимущественно на поверхности зерен заполнителя, на которой наблюдается выкристаллизация новообразований. В результате химического взаимодействия происходит сращивание заполнителя с цементным камнем, что обусловливает по- вышение однородности структуры бетона и, как следствие повышение прочности и морозостойкости. Кроме того, появляется возможность отказа от автоклавной обработки. Для приготовления бетонной смеси предлагаемого состава используют следующие материалы: известь молотая негашеная удельной поверхностью 3500 , скорость гашения 14 мин; отходы производства минеральной ваты молотые до удельСлЭ

о

ной

поверхности

3200

см /г;

гипсоцементнопуццолановое вяжущее марки 100 состава: гипс полуводный 70%, портландцемент - М400 - 14%. трепол 15; заполнитель - продукт дробления брака не- дообожженного кирпича следующего зернового состава, мас.%: 0-0,14 мм, - 7, 0.15-2,5 мм -38, 2.5-5 мм - 15-, 5-10 мм- 40; кремнеземистый заполнитель - песок кварцевый. Мкр, 2,2-2,4,

Перечисленные компоненты перемешивают в следующей последовательности. Первоначально известь, молотые отходы минераловатного производства и.ГЦВВ .(гипсоцементнопуццолановое вяжущее) перемещают с 60-70% воды затворения в течение 1-1,5 мин, затем с заполнителем и остальным количеством воды в течение 1,5- 2 мин. Из полученной смеси формуют образцы и подвергают их тепловлажностной обработке по режиме 4+2+6+1 ч при температуре изотермической выдержки 90-95°С. Прочность бетона определяют через 4-6 ч после пропаривания и в возрасте 28 сут, однородность бетона по прочности - в соответствии с известной методикой по средней прочности, среднему квадратичному отклонению о и коэффициенту вариации С.

Для получения сравнительных данных изготавливают образцы из известной смеси и с использованием заполнителя из обычного кирпичного боя, твердение которых осуществляют в пропарочной камере по указанному режиму и в автоклавной камере по режиму 4+2+6+2 ч при 175°С и давлении 0,8 МПа.

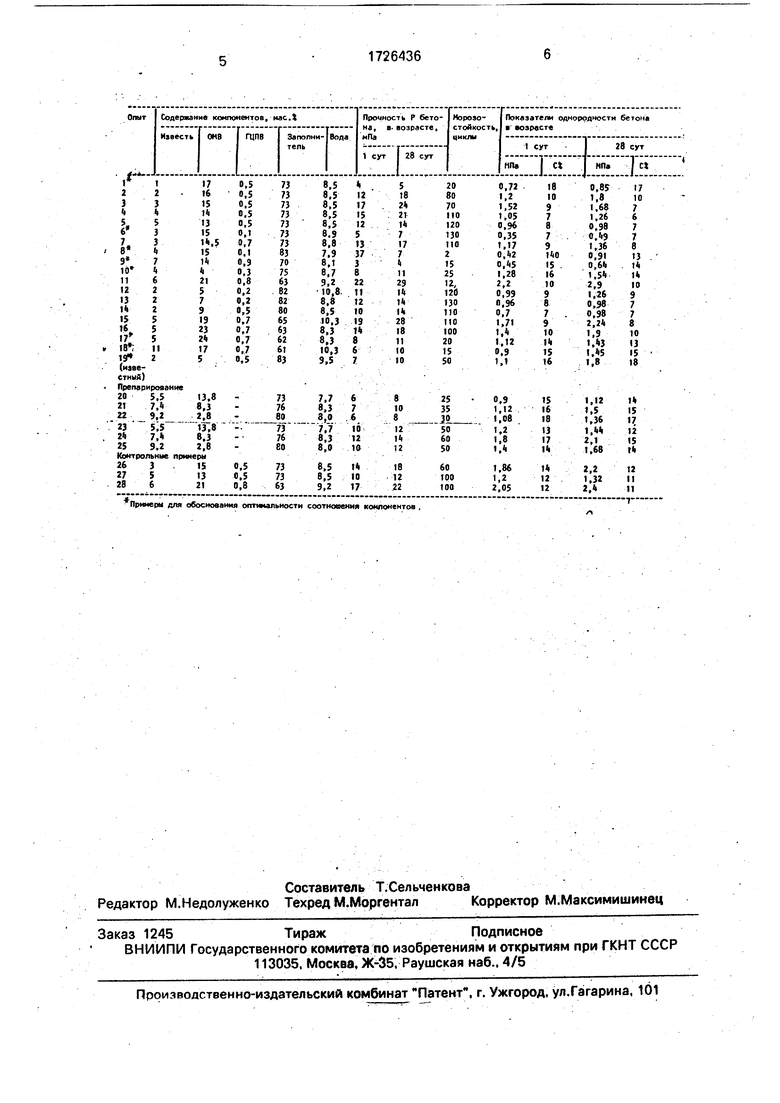

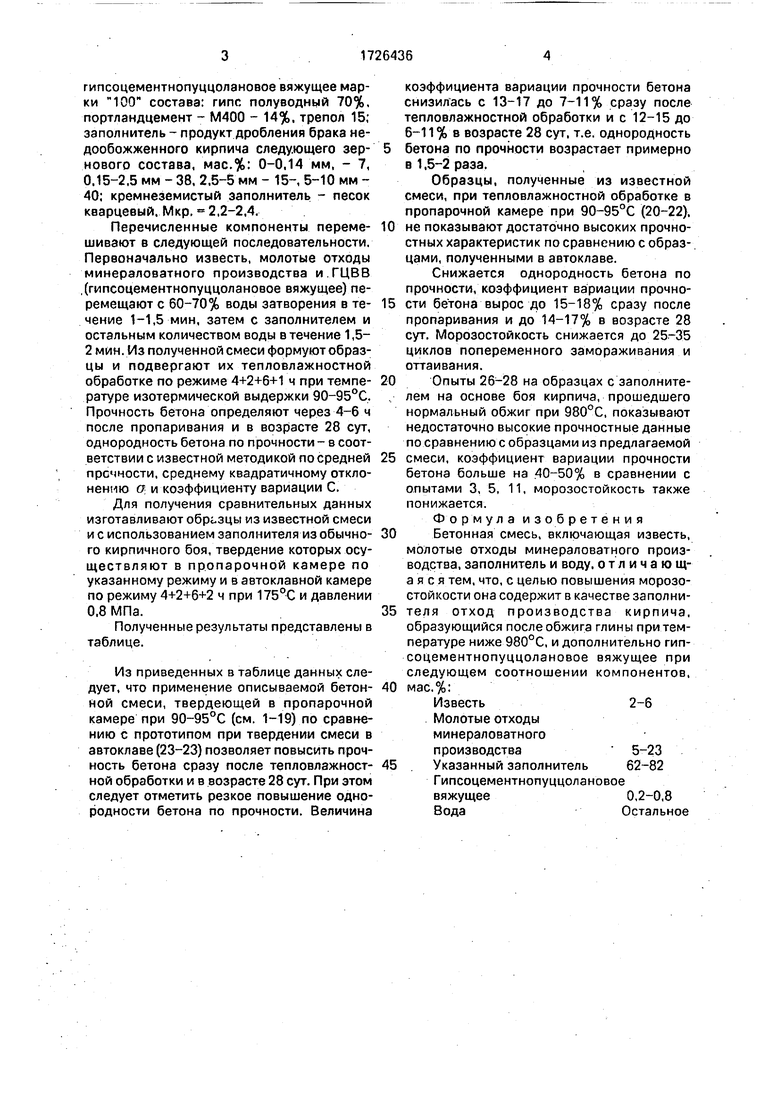

Полученные результаты представлены в таблице.

Из приведенных в таблице данных следует, что применение описываемой бетонной смеси, твердеющей в пропарочной камере при 90-95°С (см. 1-19) по сравнению с прототипом при твердении смеси в автоклаве (23-23) позволяет повысить прочность бетона сразу после тепловлажностной обработки и в возрасте 28 сут. При этом следует отметить резкое повышение однородности бетона по прочности. Величина

коэффициента вариации прочности бетона снизилась с 13-17 до 7-11% сразу после тепловлажностной обработки и с 12-15 до 6-11 % в возрасте 28 сут, т.е. однородность бетона по прочности возрастает примерно в 1.5-2 раза.

Образцы, полученные из известной смеси, при тепловлажностной обработке в пропарочной камере при 90-95°С (20-22), не показывают достаточно высоких прочностных характеристик по сравнению с образцами, полученными в автоклаве.

Снижается однородность бетона по прочности, коэффициент вариации прочно- сти бетона вырос до 15-18% сразу после пропаривания и до 14-17% в возрасте 28 сут. Морозостойкость снижается до 25-35 циклов попеременного замораживания и оттаивания.

Опыты 26-28 на образцах с заполнителем на основе боя кирпича, прошедшего

нормальный обжиг при 980°С, показывают

недостаточно высокие прочностные данные

по сравнению с образцами из предлагаемой

смеси, коэффициент вариации прочности

бетона больше на 40-50% в сравнении с

опытами 3, 5, 11, морозостойкость также

понижается.

Формула изобретения Бетонная смесь, включающая известь, молотые отходы минераловатного производства, заполнитель и воду, отличающаяся тем, что, с целью повышения морозостойкости она содержит в качестве заполни- теля отход производства кирпича, образующийся после обжига глины при температуре ниже 980°С, и дополнительно гипсоцементнопуццолановое вяжущее при следующем соотношении компонентов, мас.%:

Известь2-6

Молотые отходы минераловатного

производства 5-23

. Указанный заполнитель 62-82 Гипсоцементнопуццолановое вяжущее0,2-0,8

ВодаОстальное

Примени для обоснования оптимальности

соотношения компонентов ,

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ПРИРОДНЫХ ОСАДОЧНЫХ ВЫСОКОКРЕМНЕЗЕМИСТЫХ ПОРОД ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2007 |

|

RU2361834C1 |

| ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ СТЕКЛОБОЯ ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2007 |

|

RU2361835C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ БЛОКОВ | 1991 |

|

RU2037476C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2084418C1 |

| Бетонная смесь | 1988 |

|

SU1601088A1 |

| Вяжущее | 1990 |

|

SU1731752A1 |

| Бетонная смесь | 2023 |

|

RU2813822C1 |

| ГИДРОФОБИЗИРУЮЩИЙ ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ ДЕКОРАТИВНЫХ БЕТОННЫХ ФАСАДНЫХ ИЗДЕЛИЙ, ДЕКОРАТИВНОЕ БЕТОННОЕ ФАСАДНОЕ ИЗДЕЛИЕ | 2017 |

|

RU2669898C1 |

| Способ тепловлажностной обработки изделий из мелкозернистых бетонных смесей | 1989 |

|

SU1675288A1 |

| ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ КРЕМНИСТЫХ ЦЕОЛИТОВЫХ ПОРОД ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2007 |

|

RU2358936C1 |

Сущность изобретения: бетонная смесь содержит известь 2-6%, молотые отходы минераловатного производства 5-23% и заполнитель из отхода производства кирпича, образующегося после обжига глины при температуре ниже 980°С 62-82%, гипсоце- ментнопуццолановое вяжущее 0,2-0,8% и вода остальное. Известь, молотые отходы минераловатного производства и гипсоце- ментнопуццолановое вяжущее перемешивают с 60-70% воды затворения, затем с заполнителем и с остальным количеством воды. Из смеси формуют образцы и подвергают их пропариванию. Прочность через 1 сут 10-22 МПа, 28 сут 14-29 МПа, морозостойкость 70-130 цикл., однородность через 1 сут 7-10%, 28 сут 6-10% . 1 табл.

| А.В | |||

| Волженский и др | |||

| Минеральные вяжущие вещества | |||

| М., 1986, с | |||

| Ручной дровокольный станок | 1921 |

|

SU375A1 |

| Сырьевая смесь для изготовления силикатных изделий | 1977 |

|

SU730647A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-04-15—Публикация

1990-08-02—Подача