Изобретение относится к производству строительных материалов и касается стадии твердения бетонных изделий преимущественно из мелкозернистого бетона в условиях сурового климата, где в качестве мелкого заполнителя применяют мелкозернистый песок с модулем крупности 2,1-0,64.

Цель изобретения - снижение трудо- и энергозатрат при сохранении физико-механических показателей.

Тепловлажностную обработку изделий из мелкозернистых бетонных смесей осуществляют пропариванием при атмосферном давлении и дополнительной термообработкой в воде с температурой 70-100°С под давлением 0,05 МПа.

Предлагаемый способ двухстадийной тепловлажностной обработки изделий из мелкозернистых бетонов восполняет недостатки традиционной технологии и дает возможность использовать мелкие и очень мелкие пески с модулем крупности 2,1-0,64.

Эффект предлагаемого способа объясняется тем, что на первой стадии тепловлажностной обработки (ТВО) образуется жесткий каркас из цементного камня и зерен заполнителя. На второй, более интенсивной стадииТВО, образовавшийся каркас создает условия для более полной гидратации цемента, что обеспечивает повышение качества бетона

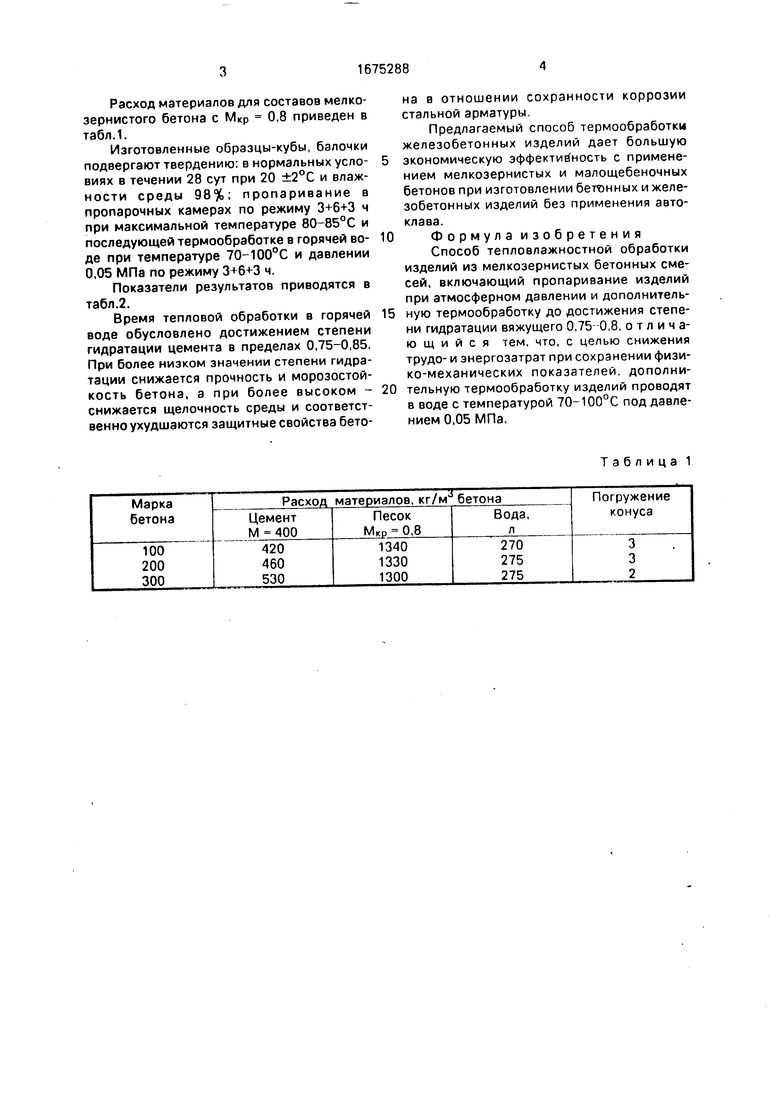

Пример. Для реализации способа приготавливают бетонную смесь на основе кварцевого песка с модулем крупности Мкр 0,8. Расход цементного теста определяют из расчета удельной поверхности мелкого заполнителя без учета заполнения межзерновой пустотности.

О

VI ел го со

00

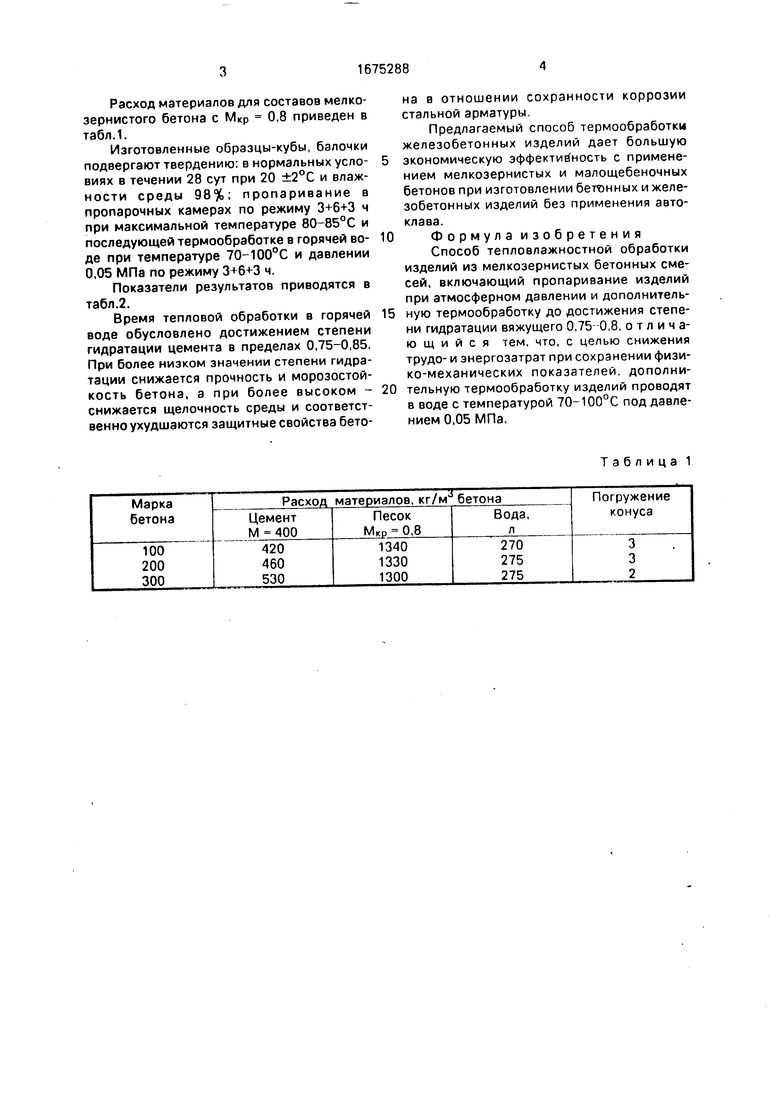

Расход материалов для составов мелкозернистого бетона с Мкр 0,8 приведен в табл.1.

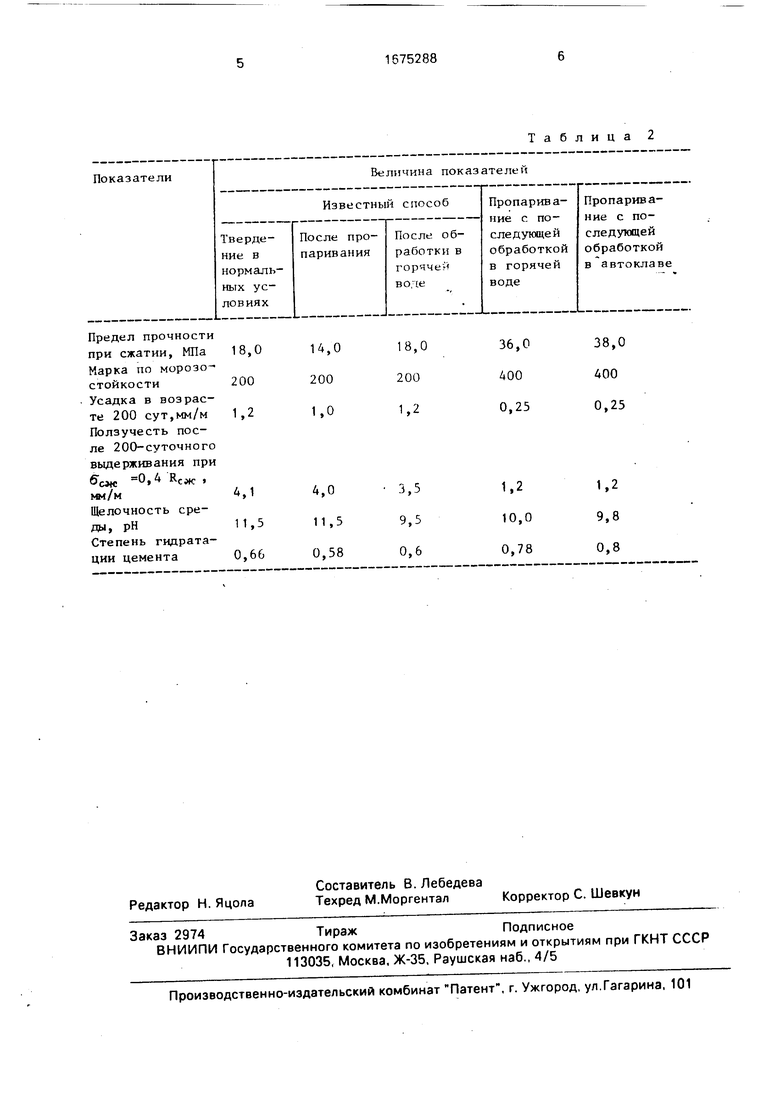

Изготовленные образцы-кубы, балочки подвергают твердению: в нормальных условиях в течении 28 сут при 20 ±2°С и влажности среды 98%; пропаривание в пропарочных камерах по режиму 3+6+3 ч при максимальной температуре 80-85°С и последующей термообработке в горячей воде при температуре 70-100°С и давлении 0,05 МПа по режиму 3+6+3 ч.

Показатели результатов приводятся в табл.2.

Время тепловой обработки в горячей воде обусловлено достижением степени гидратации цемента в пределах 0,75-0,85, При более низком значении степени гидратации снижается прочность и морозостойкость бетона, а при более высоком - снижается щелочность среды и соответственно ухудшаются защитные свойства бетона в отношении сохранности коррозии стальной арматуры.

Предлагаемый способ термообработки железобетонных изделий дает большую

экономическую эффективность с применением мелкозернистых и малощебеночных бетонов при изготовлении бетонных и железобетонных изделий без применения автоклава.

Ф о р му л а и з о б р е те н и я

Способ тепловлажностной обработки изделий из мелкозернистых бетонных смесей, включающий пропаривание изделий при атмосферном давлении и дополнительную термообработку до достижения степени гидратации вяжущего 0,75-0,8, отличающийся тем, что, с целью снижения трудо- и энергозатрат при сохранении физико-механических показателей, дополнительную термообработку изделий проводят в воде с температурой 70-100°С под давлением 0,05 МПа.

Изобретение относится к изготовлению изделий из мелкозернистых бетонных смесей, используемых в качестве предварите л ь н о напряженных несущих и изгибаемых конструкций. Цель изобретения - снижение трудо- и энергозатрат при сохранении физико-механических показателей. Тепловлажностную обработку изделий из мелкозернистых бетонных смесей осуществляют пропариванием при атмосферном давлении по режиму 3+-6+3 ч, затем выдерживают в горячей воде при температуре 70-100°С под давлением 0,05 МПа до достижения степени гидратации цемента 0,75-0,8. 2 табл. со с

Таблица 1

Таблица 2

| Способ температурной обработки шлакобетонных камней | 1948 |

|

SU78354A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Тепловая обработка строительных материалов продуктами сгорания природного газа и их применение | |||

| Сб | |||

| научных трудов ВНИИСТ | |||

| - М.: ВНИИСТ, 1981, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

Авторы

Даты

1991-09-07—Публикация

1989-08-07—Подача