Изобретение относится к способам изготовления режущих пластин, применяемых при обработке сталей и сплавов.

Цель изобретения - снижение трудоемкости.

Кристаллизацию оксидного расплава в виде массивных блоков весом 0,5-20 т обычно применяют для получения абразивных и огнеупорных материалов. Однако эти материалы в силу недостаточной износостойкости и грубозернистой структуры не могут быть использованы для изготовления режущих пластин.

Исследование процессов кристаллизации оксидных расплавов позволило установить, что материал слоем до 1 мм, прилегающий к холодной поверхности металлического кристаллизатора, обладает более высокой износостойкостью и прочностью по сравнению с остальной массой материала закристаллизованного блока. При этом было высказано предположение о возможности выделения этой части материала из общей

массы блока, изготовления из него заготовок для режущих пластин. С этой целью блоки разламывали, куски, имеющие поверхность, соприкасающуюся со стенками кристаллизатора, разрезали алмазным инструментом на пластины высотой 5 мм. Поверхностную зону пластин, характеризующуюся повышенной износостойкостью, подвергали заточке. Экспериментальная проверка режущих характеристик полученных пластин подтвердила их пригодность для лезвийной обработки различных материалов.

С целью снижения затрат при резке блоков было предложено существенно увеличить долю материала, характеризующегося повышенной износостойкостью. Для этого оксидный расплав кристаллизовали в виде слитков высотой 0,5-20 мм, которые являлись заготовками для изготовления резцов.

Для получения закристаллизованных из расплава заготовок могут быть использованы различные методы, в том числе охлаждеЁ

ние расплава на массивной металлической плите, охлаждение расплава между металлическими поверхностями, одностороннее намораживание расплава на холодной поверхности металла, погруженного в рас- плав.

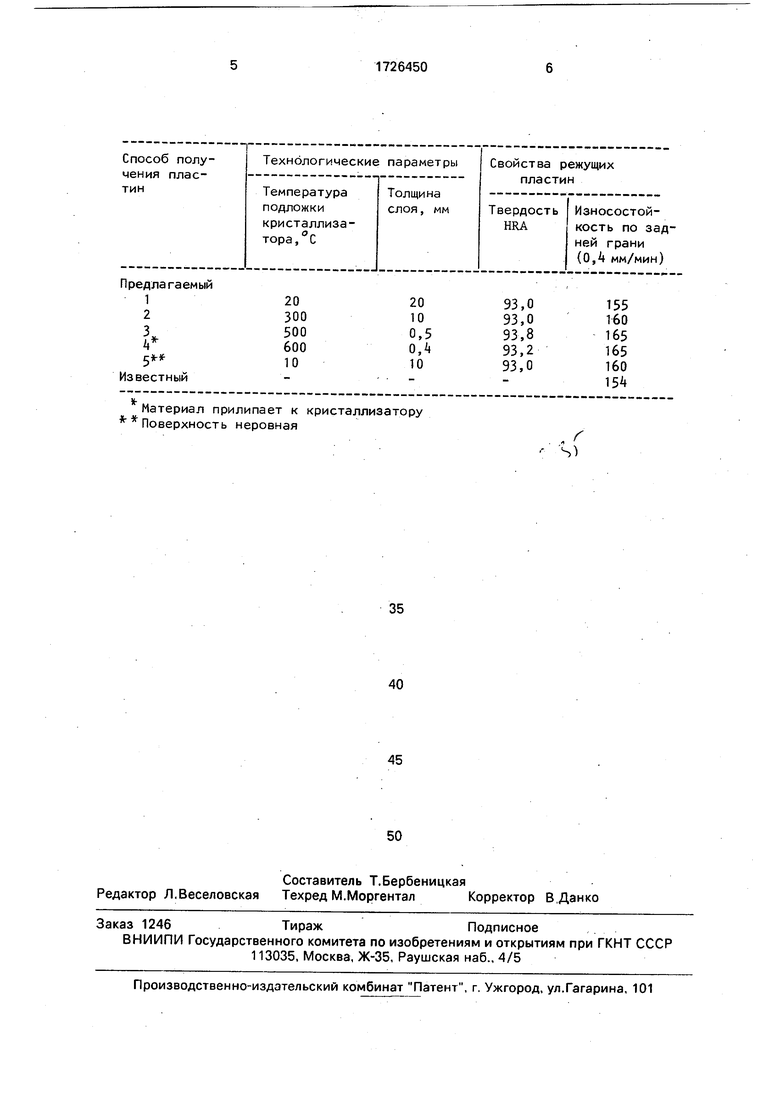

Пример 1. Исходную шихту, состоящую из оксидов алюминия и циркония, взятых в следующем соотношении, мас.%: 60; ZrOa 40; УаОз 5 (от массы ZrCte), - расплавляют в дуговой электропечи. Полученный расплав сливают в щель между металлическими плитами, имеющими комнатную температуру 20°С, При температуре порядка 1850 °С осуществляют кри- сталлизацию расплава с толщиной слоя 20 мм. Твердость полученного материала HRA составила 93,0, а износостойкость режущей пластины по задней грани 155 (0,4 мм/мин).

Износостойкость измеряют при обра- ботке стали 45 в состоянии поставки (НВ 220-180) при режимах точения: скорость 300 м/мин, глубина 0,5 мм, подача 0,15 мм/об.

Пример 2. Расплавлению в дуговой электропечи подвергают исходную шихту того же состава. Температура подложки кристаллизатора в этом случае 300°С. Толщина слоя 10 мм. Полученный материал характеризуется твердостью HRA 93,0 и износостойкостью по задней грани 160 (0,4 мм/мин).

Пример 3. Процесс кристаллизации осуществляется при температуре подложки кристаллизатора 500°С, толщина слоя 0,5 мм. Твердость HRA 93,8, износостойкость по задней грани 165.

Пример 4. Осуществление процесса кристаллизации расплава при 600°С почти не влияет на толщину слоя (0,4 мм по срав- нению с 0,5 мм предыдущего примера), однако несколько снижает твердость (HRA 93,2), и затрудняет последующую обработку слитка вследствие прилипания материала к подложке.

Пример 5. При температуре подложки кристаллизатора 10°С поверхность слитка неровная, что отрицательно сказывается на последующей обработке.

После охлаждения закристаллизован- ного материала слитки разрезают алмазным инструментом на заготовки 10x5x5 мм. Поверхность заготовок, прилегающую к охлаждающей поверхности кристаллизатора, затачивают с помощью алмазного инстру-

мента. Полученную пластину закрепляют в специальной державке и устанавливают на станок. Кристаллизацию расплава можно осуществить и в слитках высотой не менее 5 мм. При этом увеличивается зона мелкокристаллического наиболее износостойкого материала. Нижний предел толщины слитка 0,5 мм ограничен тем, что прочность материала уменьшается за счет развития в нем термических напряжений при охлаждении. Для изготовления резцов заданных размеров пластины высотой 0,5-3 мм, вырезанные из слитка, могут быть закреплены на специальной подложке, например, путем приклеивания. Увеличение высоты слитка более 20 мм нежелательно, поскольку при этом увеличиваются затраты по разрезанию слитков при заготовке резцов.

Начальную температуру металла, на поверхности которого осуществляют кристал- лизацию, ограничивают интервалом 20-500°С. Верхний предел температуры определяется тем, что в процессе кристаллизации расплава поверхность металла нагревается и появляется опасность приварки слитка к кристаллизатору. Нижний предел начальной температуры обусловлен тем, что на поверхности металла при температуре менее 20°С конденсируется заметное количество влаги, что приводит к выделению паров воды в момент заливки расплава в кристаллизатор. В результате чего поверхность слитка получается неровной, что усложняет изготовление из него режущих пластин.

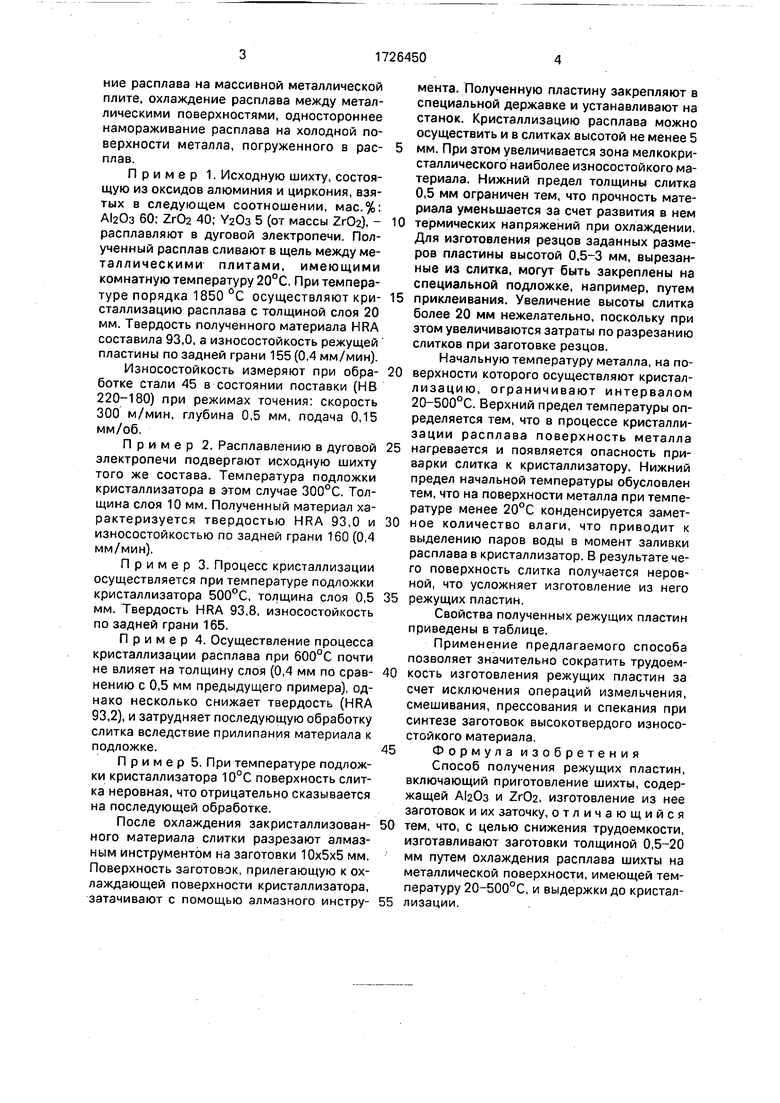

Свойства полученных режущих пластин приведены в таблице.

Применение предлагаемого способа позволяет значительно сократить трудоемкость изготовления режущих пластин за счет исключения операций измельчения, смешивания, прессования и спекания при синтезе заготовок высокотвердого износостойкого материала.

Формула изобретения

Способ получения режущих пластин, включающий приготовление шихты, содержащей AlaOa и ZrOa, изготовление из нее заготовок и их заточку, отличающийся тем, что, с целью снижения трудоемкости, изготавливают заготовки толщиной 0,5-20 мм путем охлаждения расплава шихты на металлической поверхности, имеющей температуру 20-500°С, и выдержки до кристаллизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВОЙ ЗАГОТОВКИ ИЗ ЗАЭВТЕКТИЧЕСКОГО СИЛУМИНА | 2015 |

|

RU2613498C2 |

| Способ литья | 2016 |

|

RU2632500C2 |

| ПОЛИКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ПОЛУЧЕНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО МАТЕРИАЛА | 1999 |

|

RU2199616C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОАЛЮМИНИЯ | 1999 |

|

RU2180361C2 |

| Способ непрерывного литья серого чугуна | 1975 |

|

SU536007A1 |

| СПОСОБ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ МЕДИ | 2010 |

|

RU2458758C2 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕДИ И ЕЕ СПЛАВОВ | 1995 |

|

RU2089334C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩИХ МАТЕРИАЛОВ ДЛЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2004 |

|

RU2257419C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА ПРИ ЕГО ИЗГОТОВЛЕНИИ ИЛИ ВОССТАНОВЛЕНИИ | 1999 |

|

RU2167750C2 |

| Способ изготовления электродов для электроискрового легирования и электродуговой наплавки | 2022 |

|

RU2792027C1 |

Использование: получение режущего инструмента для обработки сталей и сплавов. Сущность изобретения: шихту, содержащую и ZrOa, расплавляют и получают заготовки толщиной 0,5-20 мм путем охлаждения расплава шихты на металлической поверхности, имеющей температуру 20-500°С, и выдержки до кристаллизации, После охлаждения закристаллизованный материал разрезают и затачивают. Твердость пластин 93,0-93,8 HRA, износостойкость 160-165 мм/мин. 1 табл.

| Патент США № 4292049, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-04-15—Публикация

1989-12-15—Подача