Изобретение относится к области наплавочных материалов и может быть использовано для механизированной наплавки деталей, работающих в условиях трения металла по металлу с абразивной прослойкой, например звеньев гусеничных лент, сегментов направляющих колес, катков землеройных машин и др.

Известны композитные электроды для механизированной сварки, наплавки, содержащие металлическую основу и различные легирующие добавки (см. Т.Г. Кравцов. Электродуговая наплавка электродной лентой. М.: Машиностроение, 1978, с. 5-13; В.А. Роянов. Особенности наплавки под флюсом АН-348А низкоуглеродистой электродной лентой с алюминиевым покрытием. "Автоматическая сварка", 1975, 11, с. 50-52; Н.М. Воропай. Влияние конструкции активированной проволоки на характеристики процесса сварки в углекислом газе. "Автоматическая сварка", 1982, 1, с.44-47; Миличенко С.Л., Быковский О.Г., Гамонов Н.С., Гавров Е.В. Применение композитной проволоки для наплавки легированных сплавов. "Автоматическая сварка", 1979, 1, с.45-47).

При наплавке известными электродами деталей, работающих в условиях трения металл по металлу с абразивной прослойкой, наплавленный слой не обеспечивает достаточной износостойкости вследствие его низкой прочности.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является малоуглеродистая стальная лента с нанесенным слоем на одну из ее поверхностей - слоя раскислителя из алюминия массой 6-11% от массы ленты (см. Роянов В.А. Особенности наплавки под флюсом АН-348А низкоуглеродистой электродной лентой с алюминиевым покрытием. "Автоматическая сварка", 1975, 11, с.50-52).

Наплавленный известным электродом металл имеет недостаточную износостойкость из-за низкого уровня легирования вследствие повышенной доли участия в его составе основного металла, низкой прочности твердого раствора и высокой склонности к трещинообразованию, т. к. наличие на поверхности ленточного электрода электропроводящего алюминиевого покрытия увеличивает его сечение, что приводит к повышению величины сварочного тока для его расплавления и, как следствие, к увеличению глубины проплавления основного металла.

Низкая прочность твердого раствора и склонность к трещинообразованию обусловливается наличием по границам зерен ликвационных прослоек, содержащих окислы кремния и алюминия.

Задачей изобретения является повышение износостойкости наплавленного металла и снижение его склонности к трещинообразованию.

Поставленная задача решается тем, что в композитном электроде для механизированной наплавки, состоящем из стальной малоуглеродистой основы и присадки, содержащей алюминий, присадка дополнительно содержит хром и никель при следующем соотношении компонентов электрода, мас.%:

Алюминий - 12-15

Хром - 0,5-0,9

Никель - 0,3-0,4

Стальная малоуглеродистая основа - Остальное

В частных случаях задача решается тем, что электрод предназначен для механизированной наплавки под слоем флюса на основе оксидов кремния и марганца.

Основа электрода может иметь форму ленты, трубки; алюминий, хром, никель могут быть нанесены на основу в виде газотермических, гальванических покрытий или проволок, закрепленных на ней сваркой или механическим путем. Наиболее оптимальным представляется выполнение электрода трубчатым посредством механического обжатия ленты, что позволяет надежно закрепить в его внутренней полости алюминий, хром, никель, которые введены в виде проволок. Так как сварочный ток в основном протекает по трубчатой стальной оболочке, то снижается токовая нагрузка на электрод, происходит спонтанное перераспределение теплового баланса сварочной дуги на плавление присадки (алюминия, хрома, никеля) и дополнительных объемов флюса, что приводит к увеличению коэффициента перехода кремния и марганца из флюса в наплавленный металл за счет повышенного уровня концентрации реагирующих компонентов при раскислении алюминием оксидов кремния и марганца. Легирование наплавленного металла хромом, никелем расширяет γ- область, упрочняет твердый раствор его основы, тем самым снижая склонность металла к трещинообразованию и повышая износостойкость. Кроме того, хром легирует силициды железа (Fe3Si, FeSi), повышая усталостную и коррозионную прочность.

Предельные значения вводимых компонентов определены экспериментально.

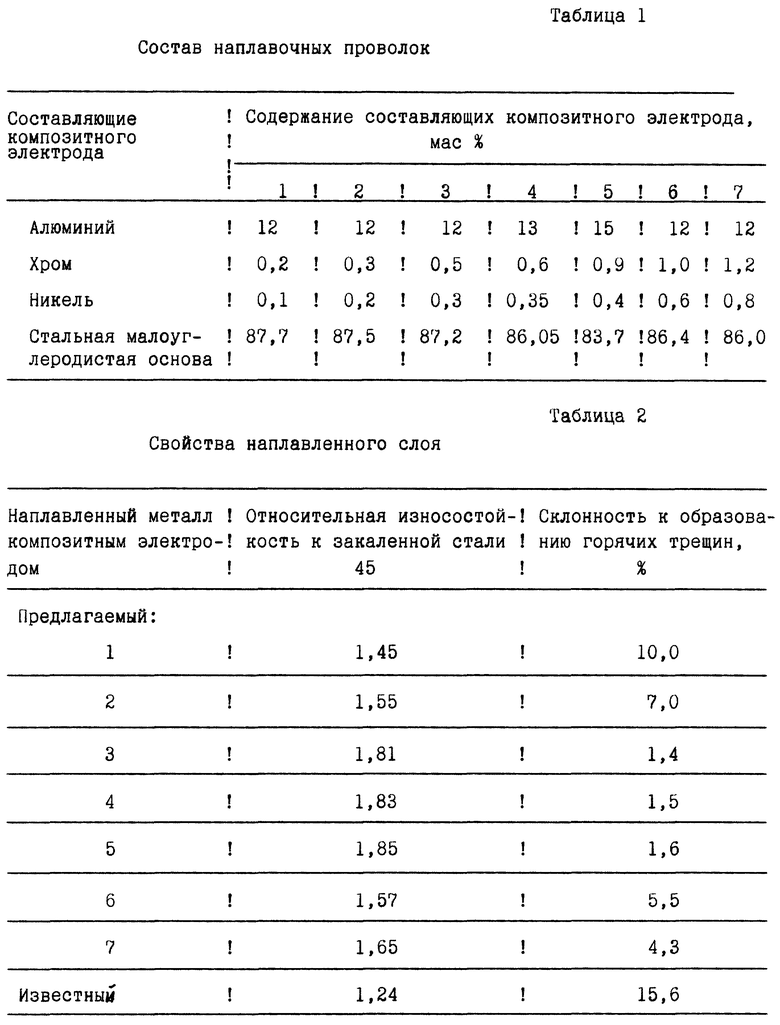

В лабораторных условиях на образцы из стали Ст.3 размером 20х150х300 мм наплавлялся слой металла электродуговым механизированным методом под слоем флюса АН-47 проволоками, составы которых приведены в табл. 1, на следующем режиме:

Сила тока, А - 400-450

Напряжение на дуге, В - 30-32

Род тока - Постоянный

Полярность - Обратная

Скорость наплавки, м/ч - 20-25

Диаметр проволоки, мм - 4,5

Для сравнения производилась также наплавка известным электродом (см. Роянов В.А. Особенности наплавки под флюсом АН-348А низкоуглеродистой электродной лентой с алюминиевым покрытием. "Автоматическая сварка", 1975, 11, с. 50-52) на следующем режиме:

Сила тока, А - 680-700

Напряжение на дуге, В - 30-32

Скорость наплавки, м/ч - 10-11

Сечение электрода, мм - 40х0,5

При этом по известным методикам определяли износостойкость наплавленного слоя относительно закаленной стали 45 в условиях трения металла по металлу с абразивной прослойкой, его склонность к образованию горячих трещин. Результаты испытаний (средние) приведены в табл. 2.

Проведенные испытания показали, что состав электрода в указанных пределах обеспечивает однородный наплавленный металл, имеющий высокую износостойкость и низкую склонность к образованию горячих трещин, и имеет преимущество перед известным.

При введении компонентов в запредельных значениях свойства наплавленного металла ухудшаются. Это объясняется тем, что никель в запредельных концентрациях способствует росту аустеничного зерна, что приводит к снижению износостойкости наплавленного металла. Повышение содержания хрома усугубляет структурную неоднородность металла вследствие образования неметаллических включений (Cr2O3, CrO) по границам зерен, блоков.

Использование предлагаемого композитного электрода обеспечивает по сравнению с известным следующие преимущества: снижение склонности наплавленного металла к трещинообразованию в 11 раз, повышение износостойкости в 1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШИРОКОСЛОЙНОЙ НАПЛАВКИ | 2000 |

|

RU2179913C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ ДЕТАЛЕЙ | 2007 |

|

RU2339496C1 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2015 |

|

RU2598715C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ | 2008 |

|

RU2393052C1 |

| Способ механизированной наплавки дугой косвенного действия | 2015 |

|

RU2609592C2 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ДЕТАЛЕЙ ПОД ДУГОВУЮ СВАРКУ СТЫКОВОГО СОЕДИНЕНИЯ | 2012 |

|

RU2524285C2 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ | 2008 |

|

RU2384787C1 |

| СПОСОБ СБОРКИ СТЫКОВОГО СОЕДИНЕНИЯ ТРУБ ПОД СВАРКУ | 2003 |

|

RU2254970C2 |

| НАНОСТРУКТУРИРОВАННАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ | 2013 |

|

RU2539284C1 |

| Порошковая проволока для дуговой наплавки подслоя | 2024 |

|

RU2830087C1 |

Изобретение относится к области сварочного производства, в частности к электродуговой механизированной наплавке, и может быть применено для упрочнения плоских и цилиндрических поверхностей деталей, работающих в условиях трения металла по металлу с абразивной прослойкой, например звеньев гусеничных лент, сегментов направляющих колес, катков землеройных машин и др. Композитный электрод состоит из стальной малоуглеродистой основы и присадки, содержащей алюминий, хром и никель при следующем соотношении компонентов электрода, мас. %: алюминий 12-15, хром 0,5-0,9, никель 0,3-0,4, стальная малоуглеродистая основа остальное. Техническим результатом является снижение склонности к образованию горячих трещин и повышение износостойкости наплавленного металла. 1 з.п. ф-лы, 2 табл.

Алюминий - 12-15

Хром - 0,5-0,9

Никель - 0,3-0,4

Стальная малоуглеродистая основа - Остальное

2. Электрод по п.1, отличающийся тем, что предназначен для механизированной наплавки под слоем флюса на основе оксидов кремния и марганца.

| Автоматическая сварка, 1975, №11, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ ДЛЯ НАПЛАВКИ | 0 |

|

SU241580A1 |

| Электрод для сварки и наплавки чугуна | 1979 |

|

SU863262A1 |

| Установка для закалки | 1979 |

|

SU945193A1 |

Авторы

Даты

2002-08-27—Публикация

2000-07-13—Подача