не мене.е 0,6 ширины поперечного сечения возвратного канала 6, а расстояние между нижними кромками пластины 19 и выгрузного окна 11 составляет не менее 0,45 вели- чины этого зазора. Часть пластины 19,

расположенная в дополнительном канале 12, образует со стенкой, близлежащей к дробильной камере, сужающийся в направлении выгрузного окна проход 23. 1 з.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения сыпучих материалов | 1988 |

|

SU1607937A1 |

| Устройство для измельчения сыпучих материалов | 1988 |

|

SU1607938A1 |

| Устройство для измельчения сыпучих материалов | 1988 |

|

SU1731272A1 |

| Устройство для измельчения сыпучих материалов | 1990 |

|

SU1757737A1 |

| Устройство для измельчения сыпучих материалов | 1988 |

|

SU1773480A1 |

| Устройство для измельчения сыпучих материалов | 1988 |

|

SU1787529A1 |

| Устройство для измельчения материалов | 1990 |

|

SU1729575A1 |

| Устройство для измельчения зерна | 1984 |

|

SU1212567A2 |

| МОЛОТКОВАЯ ДРОБИЛКА | 2004 |

|

RU2279920C2 |

| МОЛОТКОВАЯ ДРОБИЛКА | 2016 |

|

RU2628574C1 |

Изобретение относится к устройствам для измельчения сыпучих материалов. Цель - повышение эксплуатационной надежно23 19 нение .В.Куп- вский, Залец- ЕНИЯ йствам . Цель ежно23 19 сти. Устройство содержит дробильную камеру 1 с ротором 2, загрузочную горловину 4, вы грузное окно 11, образованное кромками стенок продуктового 5 и возвратного 6 каналов, а также дополнительный канал 12, соединяющий дробильную камеру и зону между выходом продуктового канала, входом возвратного канала и выгрузным окном. Новым является то, что в дополнительном канале установлена пластина 19. Один ее конец загнут и входит в возвратный канал 6, причем угол между касательной к нижней кромке пластины 19 и касательной к стенке возвратного канала 6, удаленной от дробильной камеры, не превышает 1,2 рад, при этом зазор между нижней кромкой пластины 19 и стенкой возвратного канала 6, удаленной от дробильной камеры, составляет , J 7 15 Ј

Изобретение относится к. устройствам для измельчения сыпучих материалов и является усовершенствованием известного устройства по основному авт. св. № 1607937.

Известно устройство для измельчения сыпучих материалов, содержащее дробильную камеру с ротором, загрузочную горловину и выгрузное окно, образованное кромками стенок продуктового и возвратного каналов, а также дополнительный канал, входная часть которого расположена на поверхности дробильной камеры между вход- ным концом продуктового канала и выходным концом возвратного канала, а выходная размещена между кромками близле- жащих к дробильной камере стенок продуктового и возвратного каналов напротив выгрузного окна, при этом последнее расположено между кромками удаленных от дробильной камеры стенок продуктового и возвратного каналов, причем высота выходной части дополнительного канала не превышает высоту выгрузного окна.

Недостатком такого устройства является низкая эксплуатационная надежность при износе рабочих органов, приводящего к изменению аэродинамических характери- сти к воздушно-продуктового потока и к частичному или полному завалу возвратного канала частицами измельченного продукта.

Цель изобретения - повышение эксплуатационной надежности путем обеспечения продувки возвратного канала при износе рабочих органов.

Поставленная цель достигается тем, что в устройстве для измельчения сыпучих материалов, содержащем дробильную камеру с ротором, загрузочную горловину и выгрузное окно, образованное кромками стенок продуктового и возвратного каналов, дополнительный канал, входная часть которого расположена на поверхности дробильной камеры между входным концом продуктового и выходным концом возвратного каналов, а выходная размещена между кромками близлежащих к дробильной камере стенок продуктового и возвратного каналов напротив выгрузного окна, при этом последнее расположено между кромками удаленных

от дробильной камеры стенок продуктового и возвратного каналов и высота выходной части дополнительного канала не превышает высоту выгрузного окна, имеется пластина, установленная в дополнительном канале, при этом один конец ее загнут и входит в возвратный канал, причем угол между касательной к нижней кромке пластины и касательной к стенке возвратного

канала, удаленной от дробильной камеры, не превышает 1,2 рад, при этом зазор между нижней кромкой пластины и стенкой возвратного канала, удаленной от дробильной камеры, составляет не менее 0,6 ширины

поперечного сечения возвратного канала, а расстояние между нижними кромками пластины и выгрузного окна составляет не менее 0,45 величины этого зазора,

При этом часть пластины, находящаяся

в дополнительном канале, образует со стенкой, близлежащей к дробильной камере, сужающийся в направлении выгрузного окна проход.

Благодаря установке пластины в дополнительном канале таким образом, что конец пластины входит в возвратный канал, появляется возможность дополнительной продувки возвратного канала и поддержания аэродинамического режима дробилки с износом молотков.

Указанные соотношения геометрических параметров, определяющих положение пластины, установлены экспериментально.

Ограничение угла между касательными величиной 1,2 рад обеспечивает стабильное движение воздушного и продуктового потоков в возвратном канале в направлении дро- бильной камеры при любом износе

молотков. При увеличении указанного угла свыше 1,2 рад часть воздушного потока ударяется в удаленную от дробильной камеры стенку возвратного канала и образует завихрения на входе в возвратный канал, что

тормозит поступающий в возвратный канал продуктовый поток.

Выполнение зазора между частью пластины, входящей в возвратный канал, и стенкой возвратного канала, удаленной от

дробильной камеры не менее 0,6 ширины

сечения возвратного канала, проведенного через кромку пластин, обеспечивает необходимое проходное сечение для возвращаемой части продукта. Уменьшение указанного соотношения создает дополнительное сопротивление движению продукта на входе в возвратный канал и приводите износом молотков к накоплению продукта и образованию пробки во входной зоне возвратного канала. ..-..Расстояние между сечением возвратного канала, проведенным через кромку пластины; и нижней кромкой выгрузного окна определяет длину зоны, в которой стабилизируется направление продуктового и воздушного потоков. При выполнении этого расстояния менее 0,45 величины указанного зазора возможно завихрение воздушного потока в сторону вы груз ко го окна и вынос- через него недоизМельченных частиц материала.

Образование частью пластины и близлежащей стенкой дополнительного канала, сужающегося в направлении выгрузного окна прохода, дает возможность увеличить скорость поступления воздуха в возвратный канал при малом напоре в дробильной камере с износом молотков и тем самым устранить возможность завала возвратного канала.

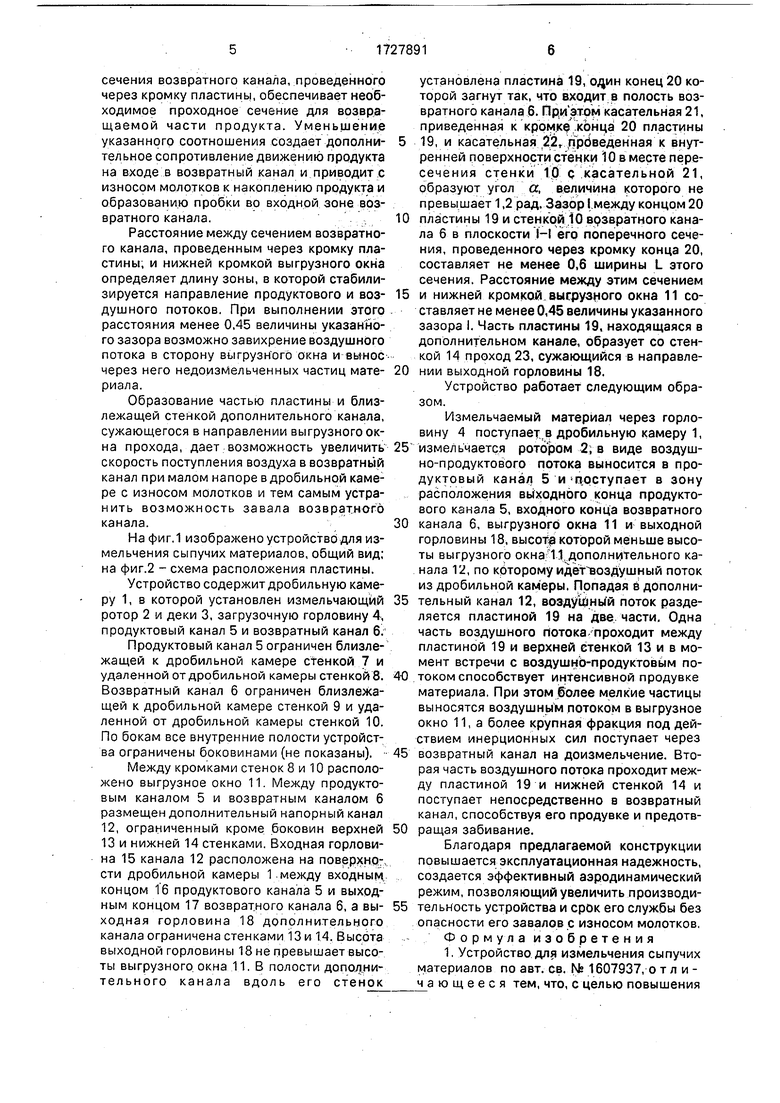

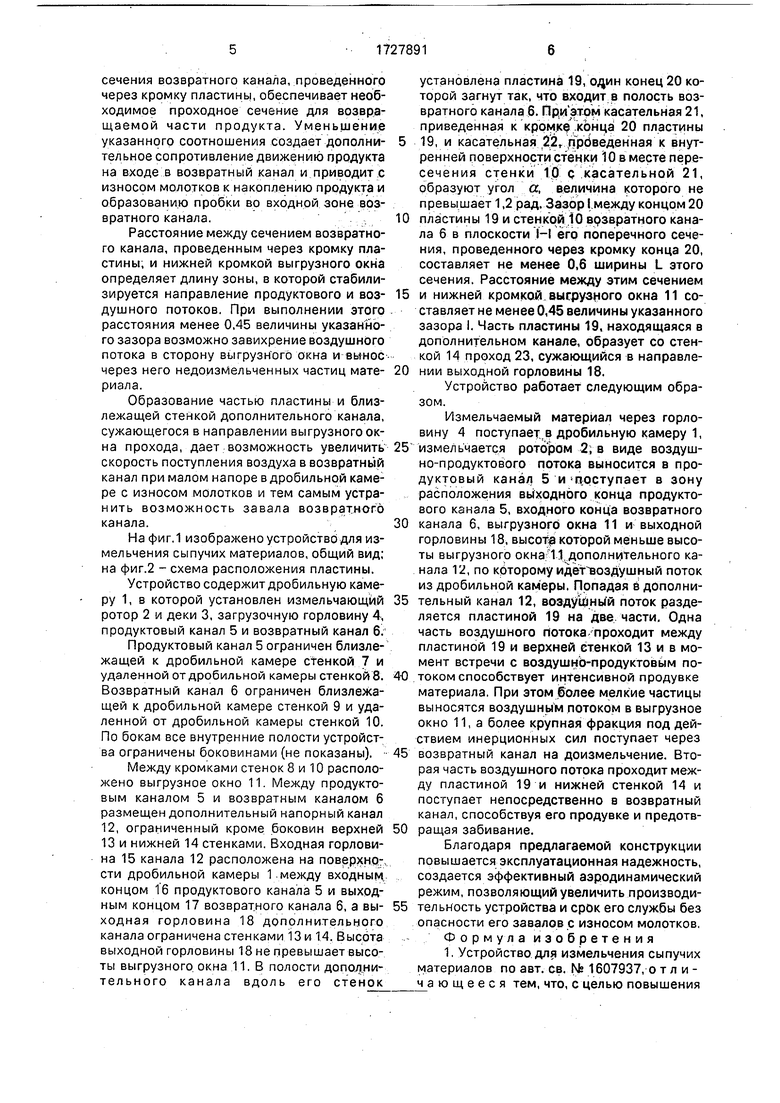

На фиг.1 изображено устройство для измельчения сыпучих материалов, общий вид; на фиг.2 - схема расположения пластины.

Устройство содержит дробильную камеру 1, в которой установлен измельчающий ротор 2 и деки 3, загрузочную горловину 4, продуктовый канал 5 и возвратный канал 6.

Продуктовый канал 5 ограничен близлежащей к дробильной камере стенкой 7 и удаленной от дробильной камеры стенкой 8. Возвратный канал 6 ограничен близлежащей к дробильной камере стенкой 9 и удаленной от дробильной камеры стенкой 10. По бокам все внутренние полости устройства ограничены боковинами (не показаны).

Между кромками стенок 8 и 10 расположено выгрузное окно 11. Между продуктовым каналом 5 и возвратным каналом 6 размещен дополнительный напорный канал 12, ограниченный кроме боковин верхней 13 и нижней 14 стенками. Входная горловина 15 канала 12 расположена на поверхнр-, сти дробильной камеры 1 .между входным,, концом 16 продуктового канала 5 и выходным концом 17 возвратного канала 6, а выходная горловина 18 дополнительного канала ограничена стенками 13 и 14. Высота выходной горловины 18 не превышает высоты выгрузного, окна 11. В полости дополнительного канала вдоль его стенок

установлена пластина 19, один конец 20 которой загнут так, что входит в полость возвратного канала 6. Пр.и этрм касательная 21, приведенная к кромку,конца 20 пластины

19, и касательная Йт дрбведенная к внутренней поверхности стенки 10 в месте пересечения стенки 10 с касательной 21, образуют угол а, величина которого не превышает 1,2 рад. Зазор (.между концом 20

0 пластины 19 и стенкой.10 врзвратного канала б в плоскости Н его поперечного сечения, проведенного через кромку конца 20, составляет не менее 0,6 ширины L этого сечения. Расстояние между этим сечением

5 и нижней кромкой выгрузного окна 11 составляет не менее 0,45 величины указанного зазора I. Часть пластины 19, находящаяся в дополнительном канале, образует со стенкой 14 проход 23, сужающийся в направле0 нии выходной горловины 18.

Устройство работает следующим образом.

Измельчаемый материал через горловину 4 поступает:,в дробильную камеру 1,

5 измельчается ротором 2; в виде воздушно-продуктового потока выносится в продуктовый канал 5 и поступает в зону расположения выходного конца продуктового канала 5, входного конца возвратного

0 канала 6, выгрузного окна 11 и выходной горловины 18, высота которой меньше высоты выгрузного окна;;1 дополнительного канала 12, по которому идёт воздушный поток из дробильной камеры. Попадая в дополни5 тельный канал 12, воздушный поток разделяется пластиной 19 на две/части, Одна часть воздушного Потока- проходит между пластиной 19 и верхней етенкой 13 и в момент встречи с воздушно-продуктовым по-0 током способствует интенсивной продувке материала. При этом более мелкие частицы выносятся воздушным потоком в выгрузное окно 11, а более крупная фракция под действием инерционных сил поступает через

5 возвратный канал на доизмельчение. Вторая часть воздушного потока проходит между пластиной 19 и нижней стенкой 14 и поступает непосредственно в возвратный канал, способствуя его продувке и предотв0 ращая забивание.

Благодаря предлагаемой конструкции повышается эксплуатационная надежность, создается эффективный аэродинамический режим, позволяющий увеличить производи5 тельность устройства и срок его службы без

опасности его завалов с износом молотков,

Ф о р м у л а и з о б р е т е н и я

материалов по авт. св. № 1607937, о т л и чающееся тем, что, с целью повышения

эксплуатационной надежности, устройство снабжено установленной в дополнительном канале пластиной, противоположный конец которой загнут и расположен в возвратном канале, причем угол между касательной к нижней кромке пластины и касательной к стенке возвратного канала, удаленной от дробильной камеры, не превышает 1,2 рад, при этом зазор между нижней кромкой пластины и стенкой возвратного- канала, удаленной от дробильной камеры, составляет

0

не менее 0,6 ширины поперечного сечения возвратного канала, а расстояние между нижними кромками пластины и выгрузного окна составляется не менее 0,45 величины этого зазора.

| Устройство для измельчения сыпучих материалов | 1988 |

|

SU1607937A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-04-23—Публикация

1990-03-05—Подача