Изобретение относится к устройствам для измельчения сыпучих материалов с вращающимися ударными рабочими органами и может быть использовано в сельскохозяйственной, строительной, комбикормовой и других отраслях промышленности.

Цель изобретения - снижение энергоемкости, повышение производительности и качества продукции.

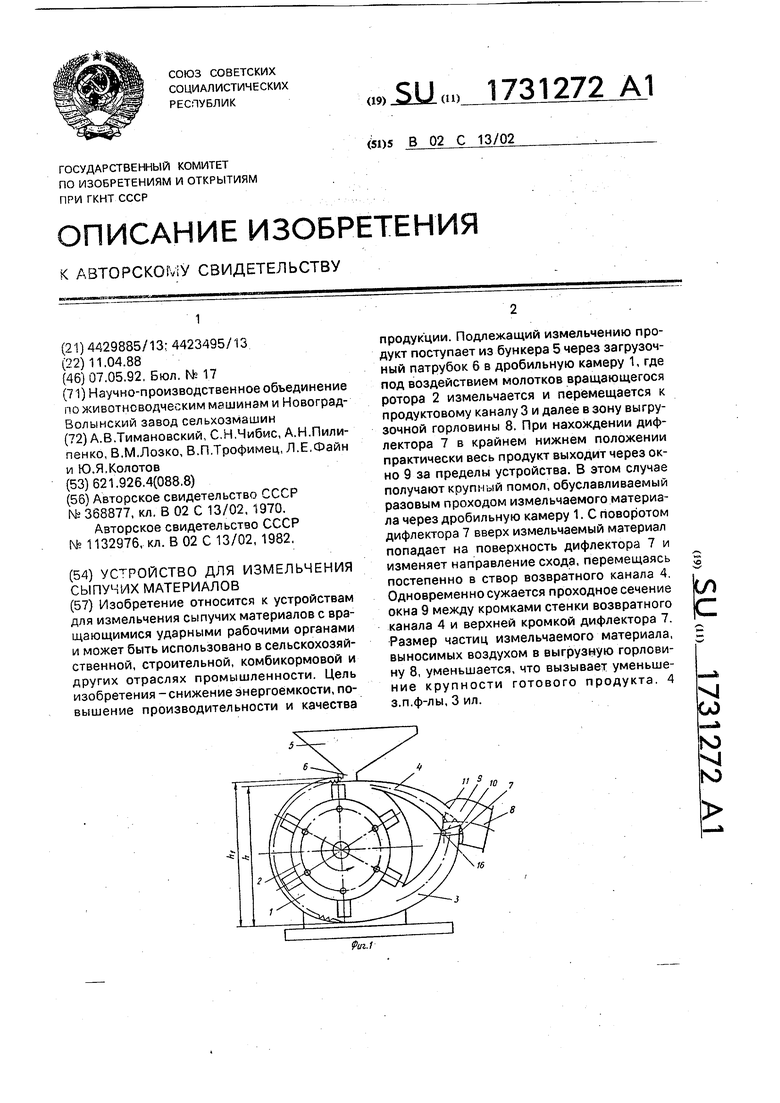

На фиг.1 представлено устройство для измельчения сыпучих материалов, вертикальный разрез; на фиг,2 - то же, вид сверху; на фиг.З-узел соединения продуктового и возвратного каналов с выгрузной горловиной.

Устройство для измельчения сыпучих материалов содержит дробильную камеру 1 с ротором 2, соединенным с ней продуктовый 3 и возвратный 4 каналы криволинейной формы, бункер 5 с загрузочным патрубком 6, разгрузочное приспособление и криволинейный дифлектор 7. Разгрузочное приспособление выполнено в виде выгрузной горловины 8, возвратный канал 4 смонтирован снаружи дробильной камеры 1 и размещен над продуктовым каналом 3 так, что высота h его верхнего уровня не превышает высоту hi дробильной камеры 1, продуктовый 3 и возвратный 4 каналы соединены выгрузной горловиной 8, стенки каналов 3 и 4 в зоне, обращенной к дробильной камере 1, соединены между собой; а в зоне, обращенной к выгрузной горловине 8, имеют окно 9, образованное кромками 10 и 11 продуктового 3 и возвратного 4 каналов соответственно, причем кромки 10 и 11 размещены внутри горловины 8, точка А пересечения касательных 12 и 13, проведенных к указанным кромкам, расположена в полости горловины 8.

Таким образом, в предлагаемом устройстве выгрузная горловина 8 охватывает стенки продуктового 3 и возвратного 4 каналов так, что их участки 14 и 15 размещаются в ее полости.

Охват выгрузной горловиной 8 части стенки возвратного канала 4 обеспечивает эффективное разделение продуктового потока на кромке 11 стенки на две части, одна из которых направлена в выгрузную горло- вину 8, а вторая - в возвратный канал 4. При этом, часть потока, покидающая дробильную камеру 1, не теряет скорости сразу после разделения и не создает подпора поступающему на разделение продуктово- му потоку.

Выгрузная горловина 8, продуктовый 3 и возвратный 4 каналы ограничены по ширине плоскими бокозинами (не показаны), а в зоне соединения между собой имеют одинаковую ширину и симметричны относительно условной вертикальной плоскости Б- Б среднего поперечного сечения дробильной камеры.

Криволинейный дифлектор 7 шарнирно закреплен на кронштейнах 16 в зоне окна 9 с возможностью поворота из одного крайнего положения, при котором он располагается непосредственно у стенки продуктового канала 3, охваченного выгрузной горловиной 8, в другое крайнее положение, при котором дифлектор 7 частично перекрывает окно 9 и выполняет роль дополнительной стенки продуктового канала 3, причем касательная 17 к кромке дифлектора 7 в этом положении направлена в полость возвратного канала 4.

Диапазон положений дифлектора 7 для получения измельченного продукта в необходимом интервале качества определяется углом его поворота из одного крайнего положения в другое крайнее положение, не

2 превышающим 1 (TJ) рад.

Установка криволинейного дифлектора

2 с возможностью поворота его на угол до 1 Ы

рад обеспечивает плавную бесступенчатую регулировку качества получаемого продукта в широком диапазоне за счет постепенного изменения направления движения продукта после схода с поверхности дифлектора относительно возвратного канала и выгрузной горловины, а также за счет изменения высоты входного сечения выгрузной горловины, что в свою очередь изменяет силу продувания продуктового потока воздухом и длину участка пути, на котором происходит продувание. В интервале изменения положения дифлектора, определяемого углом

2

поворота до 1 (тт) рад, обеспечивается требуемое качество готового продукта для всех видов зернофуражных культур при любой влажности.

Однако при повороте дифлектора на

2

угол более 1 (-) рад устойчивость технологического процесса может нарушаться. В зоне под дифлектором создаются воздушно-продуктовые вихри, что препятствует стабильному поступлению продукта на сепарацию и вызывает в некоторых случаях (при измельчении легких пленочных культур) завал продуктового канала или снижение производительности и ухудшение качества получаемого продукта.

Рабочая поверхность дифлектора 7 может быть выполнена как переменной, так и постоянной кривизны, т.е. цилиндрической.

При этом кривизна стенки продуктового канала 3 на участке, размещенном в полости выгрузной горловины 8, не должна превышать кривизну рабочей поверхности диф- лектора 7.

Для случая, когда рабочая поверхность дифлектора имеет постоянный радиус кривизны RI, наибольший радиус кривизны R стенки продуктового канала 3 на участке, размещенном в полости выгрузной горловины 8, должен составлять 0,8-1,0 радиуса кривизны RI рабочей поверхности дифлектора 7.

Это необходимо для того, чтобы обеспечить плавный переход движущегося измельчаемого продукта со стенки канала на поверхность дифлектора с сохранением при этом достаточной для прижатия потока продукта к поверхности дифлектора центробежной силы. Увеличение радиуса кривизны этого участка стенки более радиуса кривизны поверхности дифлектора, при повороте последнего резко изменяет направление движения продукта, увеличивает усилие прижатия продукта к поверхности дифлектора и создает в месте перехода продукта со стенки на дифлектор застойную зону, что ухудшает условия продувки продукта воздухом и препятствует поступлению крупных частиц в возвратный канал. Уменьшение радиуса кривизны стенки менее 0,8 радиуса кривизны дифлектора вызывает неупорядоченное движение продукта после схода со стенки, снижает эффект применения дифлектора и нарушает стабильность регулирования качества готового продукта.

Высота пз рабочей поверхности дифлектора обычно ограничена и не превышает 3/4 высоты ti4 входного сечения выгрузной горловины.

Ограничение высоты рабочей поверхности дифлектора обусловлены обеспечением минимального сечения горловины при крайнем положении дифлектора. Если высота дифлектора превысит 3/4 высоты горловины, то при повороте дифл-;ктора проходное сечение горловины резко уменьшится, что приведет к нарушению устойчивости режимов работы устройства

Устройство может быть выполнено так, что наименьшее расстояние I от оси поворота дифлектора 7 до его рабочей поверхности больше наибольшего радиуса кривизны R стенки продуктового канала 3 на участке, размещенном в полости выгрузной горловины 8.

Это позволяет избежать образования значительного зазора между дифлектором и участком стенки, через который может проходить недоизмельченный продукт в выгрузную горловину, не допустить резкого изменения направления потока продукта и предотвратить скопление продукта под дифлектором.

Устройство работает следующим образом.

Подлежащий измельчению продукт поступает из бункера 5 через загрузочный патрубок б в дробильную камеру 1, где под

0 воздействием молотков вращающегося ротора 2 измельчается и перемещается по ходу вращения к продуктовому каналу 3. Приобретая значительную скорость, измельчаемый продукт поступав : в продукто5 вый канал 3 совместно с мощным воздушным потоком, сформированным ротором 2, и, прижимаясь под действием центробежных сил к внутренней поверхности стенки продуктового канала 3, движется по

0 ней в зону выгрузной горловины 8, при этом мелкие частицы продукта выносятся воздушным потоком через горловину 8 за пределы устройства, а крупные частицы вместе с частью воздуха попадают в возвратный ка5 нал 4, по которому поступают в дробильную камеру 1 на доизмельчение.

Если дифлектор 7 находится в крайнем нижнем положении, то практически весь продукт, сходя с поверхности участка 14

0 стенки продуктового канала 3 и двигаясь в направлении касательной 12, дополнительно отклоняется воздушным потоком к полости горловины 8 и выходит через окно 9 за пределы устройства. В этом случае получа5 ют крупный помол, обуславливаемый разовым проходом измельчаемого материала через дробильную камеру 1.

С поворотом дифлектора 7 измельчаемый материал, сходя с поверхности участка

0 14 стенки продуктового канала 3 попадает на поверхность дифлектора 7 и изменяет направление схода с нее в соответствии с изменением положения касательной 17, перемещаясь постепенно в створ возвратного

5 канала 4. Одновременно сужается проходное сечение окна 9 между кромкой 11 стежки возвратного канала 4 и верхней кромкой дифлектора 7. Путь продувания движущегося потока измельчаемого материала соот0 ветственно уменьшается, что, совместно с изменением направления схода продукта с поверхности дифлектора относительно возвратного канала 4 и выгрузной горловины 8, уменьшает и эффективность продувки

5 продукта воздухом. Размер частиц измельчаемого материала, выносимых воздухом в выгрузную горловину 8, уменьшается, что вызывает уменьшение крупности готового продукта. Чем больше поворот дифлектора 7, тем большая часть воздушно-продуктового потока возвращается через канал 4 в дробильную камеру 1, тем более мелкие частицы выносятся через окно 9 за пределы дробильной камеры 1. При втором крайнем положении дифлектора 7 выносятся только пылевидные частицы, а более крупные возвращаются на доизмельчение.

Таким образом, предлагаемое устройство обеспечивает качество измельченного продукта для материалов различных физико-механических свойств в широком диапазоне. Так, например, при измельчении всех видов фуражного зерна различной влажности устройство обеспечивает необходимое по зоотехническим требованиям качество продукта со средним размером частиц 0,5- 2,5 мм.

Использование предлагаемого устройства позволяет по сравнению с известным повысить производительность до 2,5 раз, снизить удельный расход энергии не менее, чем на 50% и значительно улучшить качество продукта при расширении диапазона его фракционного состава.

Формула изобретения

1. Устройство для измельчения сыпучих материалов, содержащее дробильную камеру с ротором, соединенные с ней продукто- вый и возвратный каналы, бункер с загрузочным патрубком, разгрузочное приспособление и криволинейный дифлектор, о тличающееся тем, что, с целью снижения энергоемкости, повышения производительности и качества продукции, разгрузочное приспособление выполнено в виде выгрузной горловины, возвратный канал смонтирован снаружи дробильной камеры, продуктовый и возвратный каналы

соединены выгрузной горловиной, стенки этих каналов в зоне, обращенной к дробильной камере, соединены между собой, а в зоне, обращенной к выгрузной горловине,

имеют окно, образованное кромками обоих каналов, причем эти кромки размещены внутри горловины, точка пересечения касательных, проведенных к указанным кромкам, расположена в полости горловины, а

криволинейный дифлектор закреплен в зоне окна с возможностью поворота из одного крайнего положения в другое крайнее положение на угол, не превышающий 1(2/3) рад.

2.Устройство поп.1,отличающее- с я тем, что кривизна стенки продуктового

канала на участке, размещенном в полости выгрузной горловины, не превышает кривизну рабочей поверхности дифлектора,

3.Устройство по пп.1 и2,отличающе- е с я тем, что рабочая поверхность дифлектора

имеет постоянный радиус кривизны, а наибольший радиус кривизны стенки продуктового канала на участке, размещенном в полости выгрузной горловины, составляет 0.8-1,0 радиуса кривизны рабочей поверхности дифлектора,

4.Устройство поп.1,отличающее- с я тем, что высота рабочей поверхности

дифлектора не превышает 3/4 высоты входного сечения выгрузной горловины.

5.Устройство по пп.1-3, от л и ч а ю ще- е с я тем, что наименьшее расстояние от оси поворота дифлектора до его рабочей поверхности больше наибольшего радиуса кривизны стенки продуктового канала на участке, размещенном в полости выгрузной горловины.

13

feJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения сыпучих материалов | 1990 |

|

SU1757737A1 |

| Устройство для измельчения сыпучих материалов | 1988 |

|

SU1607938A1 |

| Устройство для измельчения сыпучих материалов | 1988 |

|

SU1787529A1 |

| Устройство для измельчения сыпучих материалов | 1990 |

|

SU1727891A2 |

| Устройство для измельчения сыпучих материалов | 1988 |

|

SU1773480A1 |

| Устройство для измельчения зерна | 1984 |

|

SU1212567A2 |

| Устройство для измельчения сыпучих материалов | 1988 |

|

SU1607937A1 |

| Устройство для измельчения материалов | 1990 |

|

SU1729575A1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ И СЕПАРАЦИИ ФУРАЖНОГО ЗЕРНА | 2009 |

|

RU2396122C1 |

| МОЛОТКОВАЯ ДРОБИЛКА | 2004 |

|

RU2279920C2 |

Изобретение относится к устройствам для измельчения сыпучих материалов с вращающимися ударными рабочими органами и может быть использовано в сельскохозяйственной, строительной, комбикормовой и других отраслях промышленности. Цель изобретения - снижение энергоемкости, повышение производительности и качества продукции. Подлежащий измельчению продукт поступает из бункера 5 через загрузочный патрубок 6 в дробильную камеру 1, где под воздействием молотков вращающегося ротора 2 измельчается и перемещается к продуктовому каналу 3 и далее в зону выгрузочной горловины 8. При нахождении диф- лектора 7 в крайнем нижнем положении практически весь продукт выходит через окно 9 за пределы устройства. В этом случае получают крупный помол, обуславливаемый разовым проходом измельчаемого материала через дробильную камеру 1. С поворотом дифлектора 7 вверх измельчаемый материал попадает на поверхность дифлектора 7 и изменяет направление схода, перемещаясь постепенно в створ возвратного канала 4. Одновременно сужается проходное сечение окна 9 между кромками стенки возвратного канала 4 и верхней кромкой дифлектора 7. Размер частиц измельчаемого материала, выносимых воздухом в выгрузную горловину 8, уменьшается, что вызывает уменьшение крупности готового продукта. 4 з.п.ф-лы, 3 ил. Ч СО го b

| РОТОРНЫЙ ПОМОЛЬНЫЙ АГРЕГАТ | 0 |

|

SU368877A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для измельчения зерна | 1982 |

|

SU1132976A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-05-07—Публикация

1988-04-11—Подача