Изобретение относится к машиностроению, в частности к обработке металлов путем выжигания поверхностных дефектов.

Известен способ удаления заусенцев с изделий с использованием колпака, при котором между колпаком и изделием прокладывают легкоплавкую пленку, а изделие размещают так, что оно служит дном колпака. В колпак подают сжатую газовую смесь и воспламеняют ее.

Недостатком этого способа является низкое качество обработки в углублениях, глухих отверстия и наличие трудноудаляемого налета, образующегося при плавлении пленки.

Наиболее близким к предлагаемому по достигаемому результату является способ термического удаления заусенцев с изделий, при котором изделия помещают в камеру, заполняют камеру горючей смесью, воспламеняют смесь для удаления заусенцев и через, 10 3-10 2 с после воспламенения смеси из камеры выпускают продукты сгорания смеси за 10 t1Q с.

Недостатком известного способа является низкое качество обработки изделий из высоколегированных-сталей. Поскольку высоколегированные стали имеют более высокую температуру плавления и сравнительно малотеплопроводны, то образующейся за период 10 -10 с тепловой энергии недостаточно для удаления заусенцев. Если увеличить время горения, то происходит окисление изделия.

Цель изобретения - повышение качества обработки изделий из высоколегированных сталей.

Для достижения цели согласно способу термического удаления заусенцев с изделий, при котором изделие помещают в камеру, заполняют камеру горючей, газовой смесью и воспламеняют смесь. перед заполнением горючей смесью в камеру помещают емкость с жидким азотом, закрытую фольгой.

В известном решении азот вводят в камеру в газообразном состоянии одновременно с остальными компонентами горючей газовой смеси и их взаимодействие после воспламенения происходит также одновременно. При воспламенении азот, являясь ингибитором, замедляет реакцию остаточного кислорода с металлом поверхности обрабатываемых деталей, тем самым снижает степень нагрева; Однако снижение степени нагрева сразу при воспламенении ухудшает способность оплавления заусенцев на изделиях из высоколегированных сталей, имеющих более высокую температуру плавления, чем другие типы сталей.

В предлагаемом способе перед заполнением горючей смесью в рабочую камеру помещают закрытую фольгой емкость с жидким азотом. Взаимодействие азота с газовой средой начинается после удаления фольги ударной волной, образующейся после воспламенения смеси. Таким образом в первичный момент после воспламенения температура в рабочей камере создается выше, чем при известном способе, что и требуется для высоколегированных сталей.

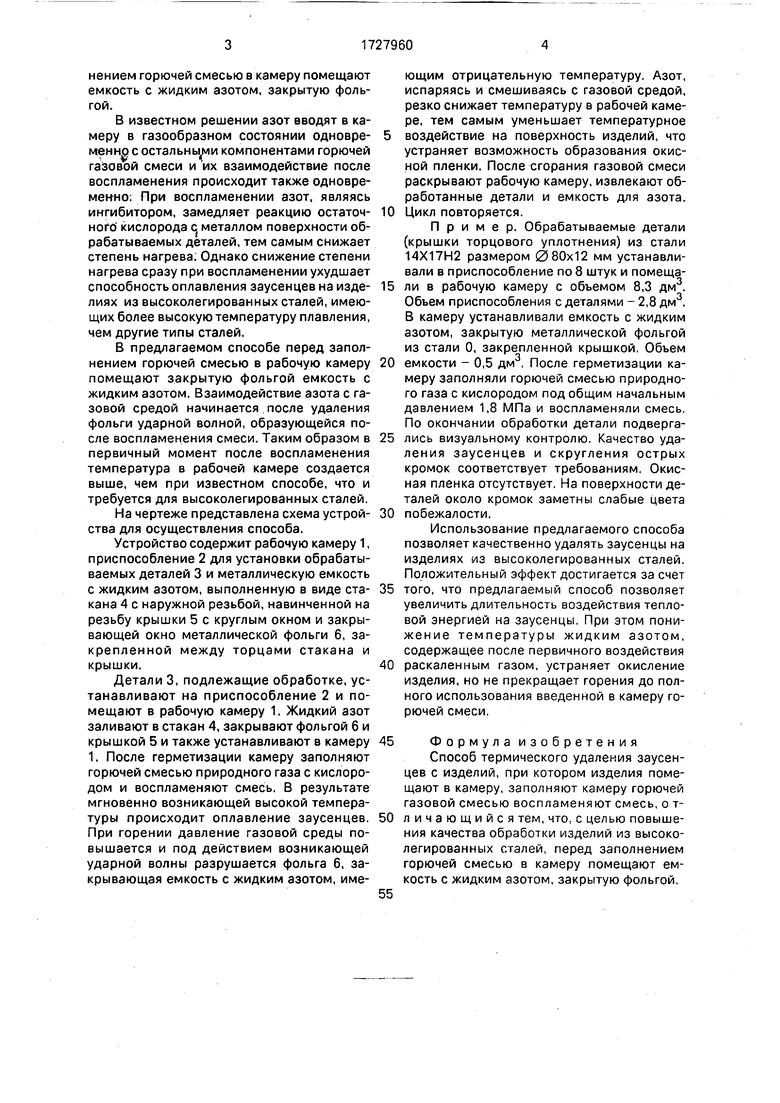

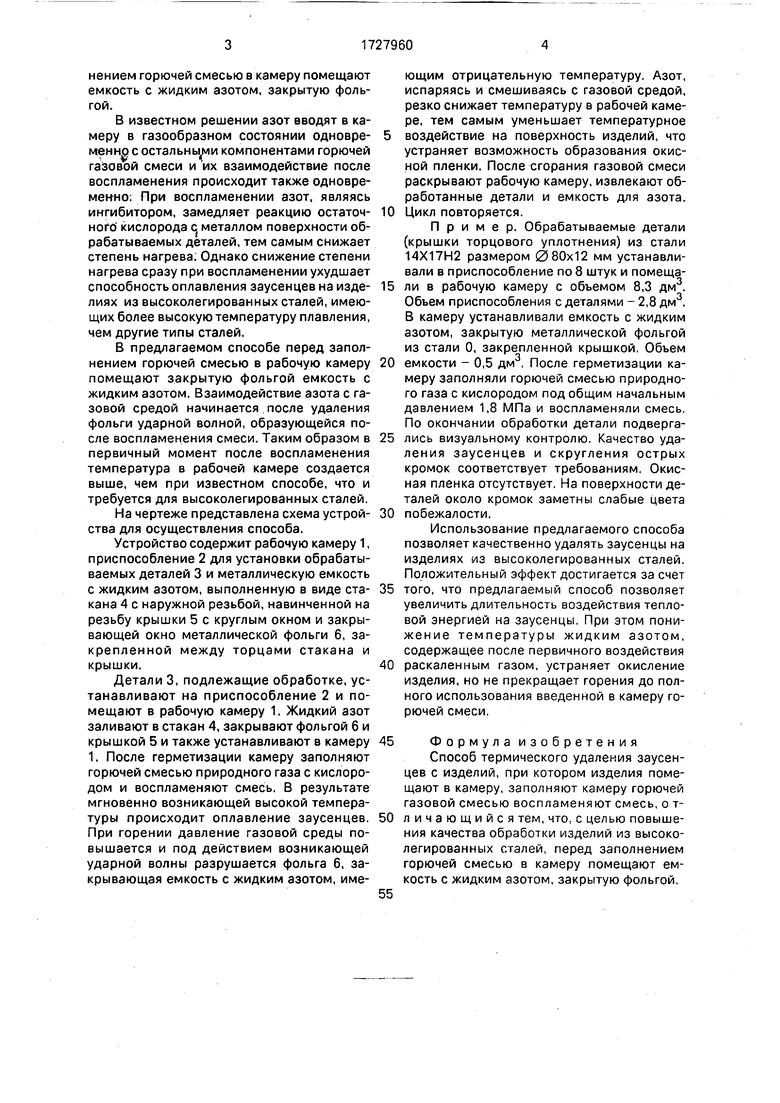

На чертеже представлена схема устройства для осуществления способа.

Устройство содержит рабочую камеру 1, приспособление 2 для установки обрабатываемых деталей 3 и металлическую емкость с жидким азотом, выполненную в виде стакана 4 с наружной резьбой, навинченной на резьбу крышки 5 с круглым окном и закрывающей окно металлической фольги 6, закрепленной между торцами стакана и крышки.

Детали 3, подлежащие обработке, устанавливают на приспособление 2 и помещают в рабочую камеру 1. Жидкий азот заливают в стакан 4, закрывают фольгой 6 и крышкой 5 и также устанавливают в камеру 1. После герметизации камеру заполняют горючей смесью природного газа с кислородом и воспламеняют смесь. В результате мгновенно возникающей высокой температуры происходит оплавление заусенцев. При горении давление газовой среды повышается и под действием возникающей ударной волны разрушается фольга 6, закрывающая емкость с жидким азотом, имеющим отрицательную температуру. Азот, испаряясь и смешиваясь с газовой средой, резко снижает температуру в рабочей камере, тем самым уменьшает температурное

воздействие на поверхность изделий, что устраняет возможность образования окис- ной пленки. После сгорания газовой смеси раскрывают рабочую камеру, извлекают обработанные детали и емкость для азота.

Цикл повторяется.

Пример. Обрабатываемые детали (крышки торцового уплотнения) из стали 14Х17Н2 размером 080x12 мм устанавливали в приспособление по 8 штук и помещали в рабочую камеру с объемом 8,3 дм3. Объем приспособления с деталями - 2,8 дм3. В камеру устанавливали емкость с жидким азотом, закрытую металлической фольгой из стали 0, закрепленной крышкой, Объем

емкости - 0,5 дм3. После герметизации камеру заполняли горючей смесью природного газа с кислородом под общим начальным давлением 1,8 МПа и воспламеняли смесь. По окончании обработки детали подвергались визуальному контролю. Качество удаления заусенцев и скругления острых кромок соответствует требованиям. Окис- ная пленка отсутствует. На поверхности деталей около кромок заметны слабые цвета

побежалости.

Использование предлагаемого способа позволяет качественно удалять заусенцы на изделиях из высоколегированных сталей. Положительный эффект достигается за счет

того, что предлагаемый способ позволяет увеличить длительность воздействия тепловой энергией на заусенцы. При этом понижение температуры жидким азотом, содержащее после первичного воздействия

раскаленным газом, устраняет окисление изделия, но не прекращает горения до полного использования введенной в камеру горючей смеси.

Формулаизобретения

Способ термического удаления заусенцев с изделий, при котором изделия помещают в камеру, заполняют камеру горючей газовой смесью воспламеняют смесь, о тличающийся тем, что, с целью повышения качества обработки изделий из высоколегированных сталей, перед заполнением горючей смесью в камеру помещают емкость с жидким азотом, закрытую фольгой.

г/ / / / J///S/ //Р7

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОГО УДАЛЕНИЯ ЗАУСЕНЦЕВ С ДЕТАЛЕЙ | 1992 |

|

RU2024377C1 |

| Способ термического удаления заусенцев с изделий | 1982 |

|

SU1129042A1 |

| Способ поверхностного упрочнения стальных изделий | 1990 |

|

SU1749259A1 |

| Устройство для термического удаления заусенцев длинномерных изделий | 1990 |

|

SU1788035A1 |

| Способ удаления заусенцев с изделий | 1988 |

|

SU1706793A1 |

| Способ удаления заусенцев с изделий | 1990 |

|

SU1712087A1 |

| Способ снятия заусенцев с деталей | 1976 |

|

SU616094A1 |

| Способ удаления заусенцев сиздЕлий | 1978 |

|

SU795823A1 |

| Способ термического снятия заусенцев с деталей | 1979 |

|

SU863388A1 |

| Способ термического удаления облоя и заусенцев с изделий из алюминиевых сплавов | 1987 |

|

SU1586867A1 |

Изобретение относится к машиностроению, в частности к обработке металлов путем выжигания поверхностных дефектов. Цель изобретения - повышение качества обработки изделий из высоколегированных сталей. Изделия помещают в камеру 1. Жидкий азот заливают в емкость 4, закрывают фольгой 6, которую закрепляют крышкой со сквозным окном, и также устанавливают в камеру, Заполняют камеру газовой смесью и производят воспламенение смеси. Происходит удаление заусенцев. При горении под действием возникающей ударной волны разрушается фольга на емкости с жидким азотом, который, испаряясь, резко снижает температуру в камере и тем самым устраняет окисление изделий. 1 ил.

| Способ термического удаления заусенцев с изделий | 1982 |

|

SU1129042A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-04-23—Публикация

1990-02-13—Подача