Изобретение относится к машиностроению, в частности к технологии поверхностной закалки, а также удалению заусенцев, облоя, скруглениюострых кромок, образующихся при механической обработке, литье под давлением, а также к упрочнению поверхностей методом газового взрыва.

Известно устройство, в котором одно или несколько обрабатываемых изделий помещают в стакан с отверстиями, отделяют стакан от клапана легкоплавкой пленкой, колпак наполняют горючей смесью и смесь воспламеняют. Вследствие повышения давления раскаленные продукты сгорания прорывают пленку и кратковременно обтекают изделия, обжигая заусеницы. Способ снижает расход горючей смеси при обработке сквозных отверстий, однако он неэффективен при зачистке труднодоступных для обтекания участков изделия, в частности глухих отверстий.

Наиболее близким по технической сущности к заявляемому является устройство

для термической обработки изделий, содержащее удлиненную камеру, герметизирующую крышку, систему снабжения камеры горючей смесью, приспособление для под- жига смеси и клапан для выпуска отработанных газов..

Основным недостатком таких устройств является низкая эффективность процессу обработки изделий вследствие слабой ин- тенсивности теплообмена в камере при взрыве. Действительно, при взрыве смеси образуется детонационная волна, профиль которой имеет область повышенного давления, температуры и скорости, которая и ока- зывает кратковременное интенсивное тепловое воздействие на обрабатываемое изцелие (упрочнение поверхности, удаление заусенцев). Последовательно отражаясь от противоположных стенок, волна также оказывает воздействие на изделия. Процесс обработки тем эффективен, чем чаще область с повышенным давлением, температурой и скоростью будут воздейстел

G

00

00

о

Сл)

ел

вовать на деталь. В длинномерных камерах (длина камеры вызвана потребностью обработки длинномерных изделий) частота воздействия невелика, эффективность низкая, проявляющаяся в неравномерности упрочненного слоя и небольшой толщине удаляемых заусенцев. Увеличением расхода горючей смеси удается немного повысить эффективность процесса, однако желаемых результатов добиться не удается. Например, при упрочнении зубчатых реек в таких камерах при расходе газа до 30 эти удается получить толщину слоя на выступе до 2 мм, в то время как впадина зуба остается вообще не закаленной.

Целью изобретения является повышение эффективности процесса путем интенсификации теплообмена в камере.

Поставленная цель достигается тем, что, в отличие от известного устройства для термической обработки длинномерных изделий, содержащего камеру с герметизирующей крышкой, системы подачи горючей смеси и удаления продуктов взрыва, приспособление для поджигания смеси, в заяв- устройстве приспособление для под жйга н ия1 выполнено из соединенных между собой с возможностью одновременного воспламенения воспламенителей, размещенных по длине камеры на расстоянии от одной из торцевых стенок, определяемом соотношением:

Xk (2k-1).

где I - длина камеры;

п - количество воспламенителей, равное 1, 2, 3... и т:д.;

k - порядковый номер воспламенителя.- - :

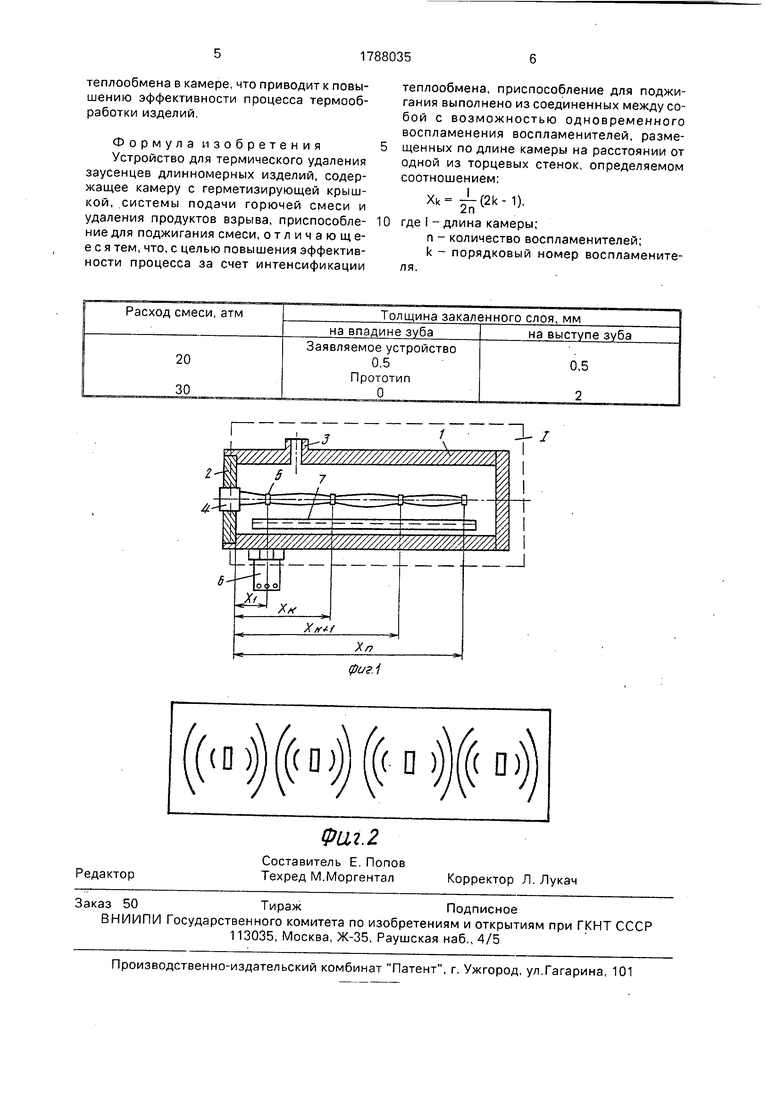

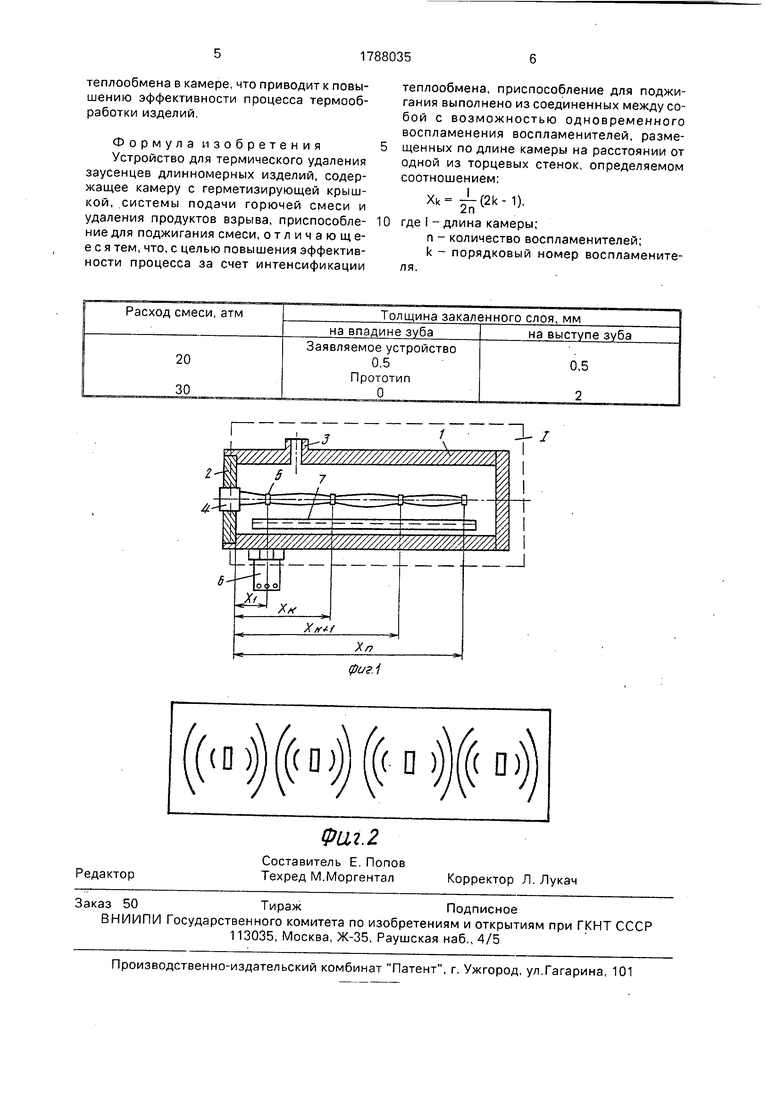

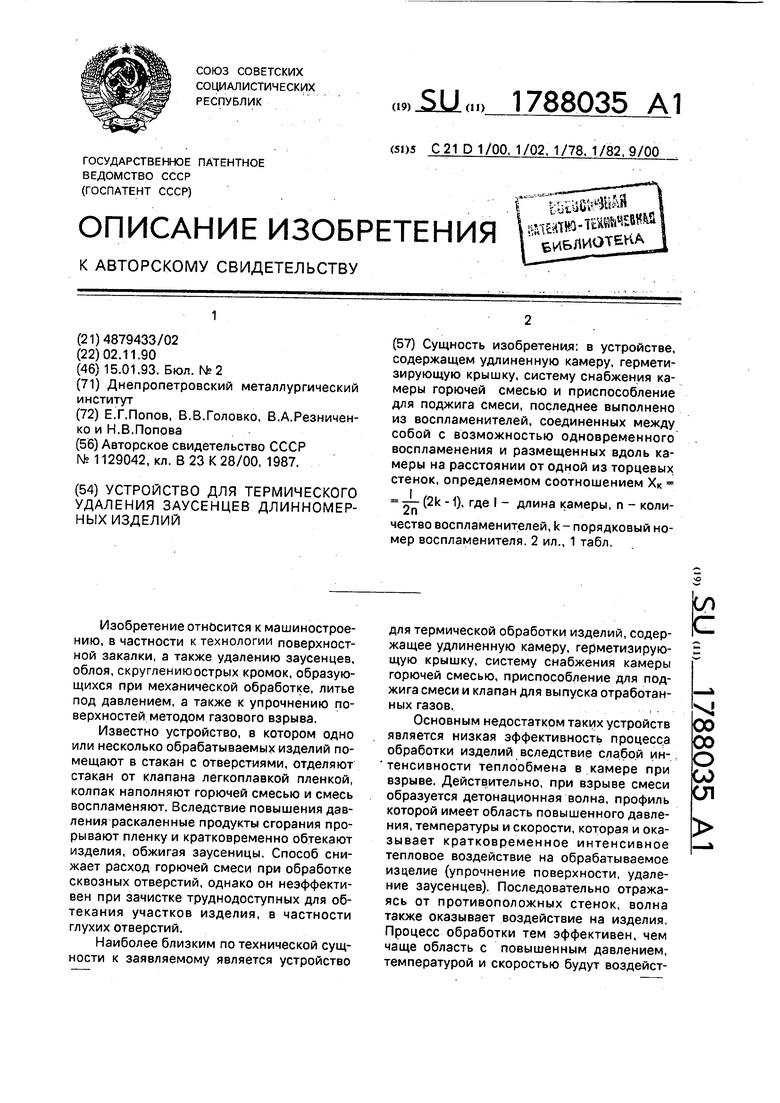

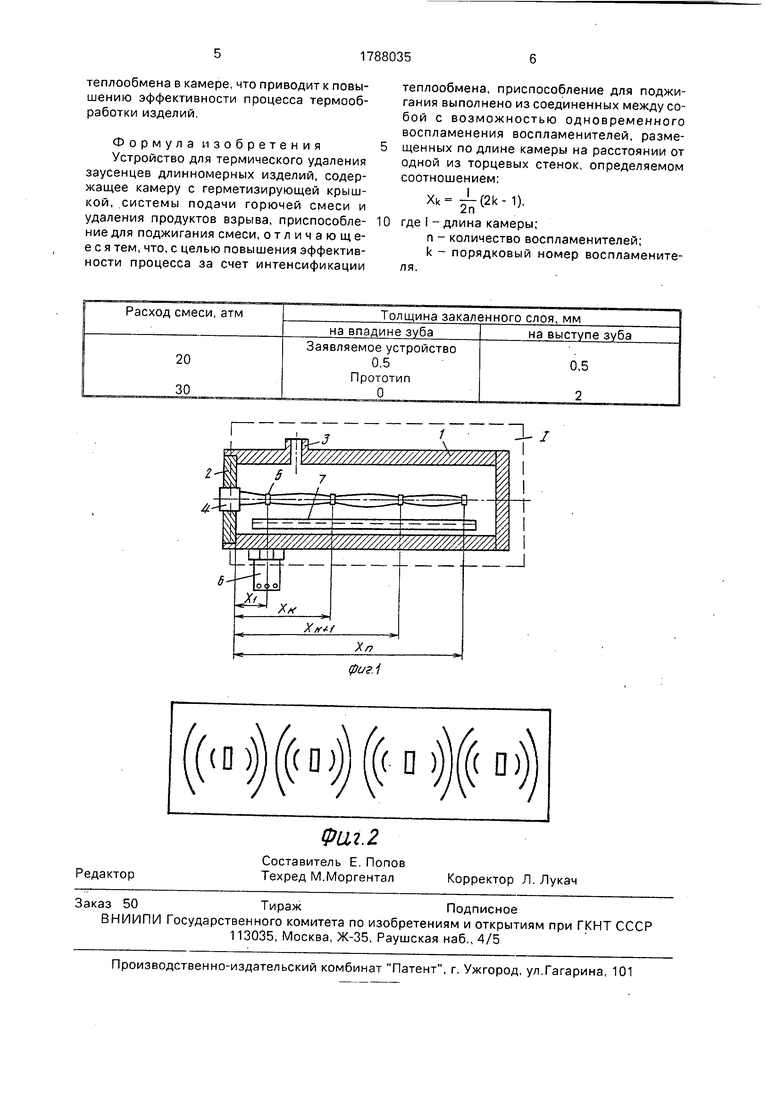

На фиг.1 изображена общая схема заявляемого устройства; на фиг.2 - схема распределения взрывных волн в устройстве.

1 - цилиндрическая камера, 2 - герме- тизирующая камеру крышка со встроенной в нее системой 3 п одачи горючей смеси.

Устройство содержит также приспособление 4 для поджига смеси, выполненного в виде соединенных между собой с возможностью одновременного воспламенения и распределенных п о длине камеры на расстоянии Хп от торцевой стенки, На фиг.1 показан частный случай размещения воспламенителей вдоль оси камеры. Устройство снабжено клапаном 6 для выпуска продуктов взрыва.

Устройство работает следующим образом.-.-;.-.-- - .. .-.. . -.-:

В камеру 1 помещают обрабатываемые длинномерные изделия 1. Например, зубчатые рейки, герметизируют ее, заполняют горючей смесью и поджигают ее. Вследствие заявляемого расположения воспламенителей по длине камеры по заданному соотношению расстояние между ними будет в два

раза больше, чем между воспламенителем и торцевыми стенками. Например, при п 2 и длине камеры I 1,2 м, первый воспламенитель будет находится от торцевой стенки на расстоянии 0,3 м, второй 0,9 м.

0 Таким образом, между воспламенителями расстояние будет равно 0,6 м, а расстояние от стенок до воспламенителей 0,3 м. Это дает возможность образовавшимся детонационным волнам отразиться от стенок каме5 ры и друг от друга в одно и то же время. В результате чего в камере устанавливается стабильная стоячая волна, частота колебаний газа в которой определяется количеством воспламенителей. При п 1, что

0 является частным случаем заявляемого соотношения, воспламенитель располагается по центру камеры. Физическая суть остается той же, что и при п 1. Устанавливается стабильная стоячая волна с удвоенной час5 тотой колебаний по сравнению с известным размещением свечи в торце камеры.

Процесс будет тем эффективнее, чем.ча- ще на детали будет воздействовать область с повышенным давлением, температурой и

0 скоростью, т.е. чем чаще будет колебание детонационной волны. Количество воспламенителей выбирается в зависимости от вида термической обработки (удаление заусенцев, закалка) от длины камеры, от

5 толщины удаляемых заусенцев.

П р и м е р. В условиях лаборатории ДМетИ был проведен сопоставительный анализ заявляемого устройства и устройства-прототипа. В камеру объемом 7 л длиной

0 0,8 м помещали зубчатые рейки длиной 420 мм для поверхностного упрочнения. Камеру заполняли газовой смесью кислород-ацетилен. Для устройства-прототипа в качестве приспособления для поджига применяли

5 свечу, установленную в крышке камеры. Для заявляемого устройства от свечи проводили две разводящие трубки, установленные соответственно заявляемому выражению. Результаты сведены в таблицу.

0 В заявляемом устройстве обработка зубчатой рейки прошла более эффективно, поскольку произошла закалка .как выступа так и впадины зуба, причем толщина закаленного слоя равномерна.

5 В прототипе, несмотря на большую толщину закаленного слоя выступа зуба при повышенных расходах смеси, впадина зуба осталась неизменной.

Таким образом, заявляемое устройство позволяет решить задачу интенсификации

теплообмена в камере, что приводит к повышению эффективности процесса термообработки изделий.

Формула изобретения Устройство для термического удаления заусенцев длинномерных изделий, содержащее камеру с герметизирующей крышкой, .системы подачи горючей смеси и удаления продуктов взрыва, приспособление для поджигания смеси, отличающееся тем, что, с целью повышения эффективности процесса за счет интенсификации

теплообмена, приспособление для поджигания выполнено из соединенных между собой с возможностью одновременного воспламенения воспламенителей, размещенных по длине камеры на расстоянии от одной из торцевых стенок, определяемом соотношением: 2п 0 где I -длина камеры;

п - количество воспламенителей; k - порядковый номер воспламенителя.

Xk -42k-1),

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ детонационного нанесения покрытия на изделие | 1990 |

|

SU1755940A1 |

| Устройство для термической обработки изделий | 1990 |

|

SU1813787A1 |

| УСТАНОВКА ДЛЯ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2399430C1 |

| Способ удаления заусенцев с изделий | 1990 |

|

SU1712087A1 |

| Устройство для термического удаления заусенцев с изделий | 1991 |

|

SU1779499A1 |

| Устройство для термического удаления заусенцев с изделий | 1982 |

|

SU1077735A1 |

| Устройство для детонационного напыления покрытий | 2016 |

|

RU2618060C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОИМПУЛЬСНОГО УДАЛЕНИЯ ЗАУСЕНЦЕВ | 1988 |

|

RU1543715C |

| КОМПЛЕКС ДЛЯ ДОБЫЧИ ПОДЗЕМНЫХ ВОД И МЕЛИОРАЦИИ | 2010 |

|

RU2442859C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УДАЛЕНИЯ ЗАУСЕНЦЕВ С ДЕТАЛЕЙ | 1992 |

|

RU2024377C1 |

Сущность изобретения: в устройстве, содержащем удлиненную камеру, герметизирующую крышку, систему снабжения камеры горючей смесью и приспособление для поджига смеси, последнее выполнено из воспламенителей, соединенных между собой с возможностью одновременного воспламенения и размещенных вдоль камеры на расстоянии от одной из торцевых стенок, определяемом соотношением Х« у- (2k -1), где I - длина камеры, п - количество воспламенителей, к - порядковый номер воспламенителя. 2 ил., 1 табл.

Фаг.2

Редактор

Составитель Е. Попов Техред М.Моргентал

1

Корректор Л. Лукач

| Способ термического удаления заусенцев с изделий | 1982 |

|

SU1129042A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-01-15—Публикация

1990-11-02—Подача