Изобретение относится к обработке металлов давлением и может быть использовано для упрочняющей обработки поверхностей трения деталей в машиностроении, авиационной и автомобильной технике.

Известен способ поверхностного упрочнения стальных изделий, заключающийся в том, что на поверхности перед пластической деформацией создают модифицированный слой путем выдержки детали в кипящем водном растворе боровольфра- мокислого кобальта и последующим нагревом при 160-180°С.

Наиболее близким по технической сущности к изобретению является способ поверхностного упрочнения деталей, включающий загрузку в камеру нагрева деталей и состава для насыщения поверхности, выдержку и пластическую деформацию. В качестве насыщающей среды применяют смесь глицерин с мелкодисперсным порошком молибдена, детали нагревают до

160 ±10°С, а пластическую деформацию осуществляют обкаткой поверхности шариком.

Недостатком способа является низкое качество обрабатываемых деталей, вызванное малоинтенсивностью операции упрочнения за счет того, что упрочнение поверхности происходит неравномерно, оно охватывает лишь открытые поверхности и не устраняет заусенцы.

Целью изобретения является повышение качества изделий за счет повышения износостойкости поверхности и устранения заусенцев.

Для этого в камеру загружают стальные изделия и газовую горючую смесь с кислородом под заданным давлением и воспламеняют смесь. В результате нагрева изделий путем воспламенения горючей смеси газа с кислородом при необходимом начальном давлении и с некоторым избытком кислорода по сравнению со стехиометриче- ским уравнением соотношения компонентов смеси заусенцы изделий оплавляются,

(Л

С

2

ю ю ел чэ

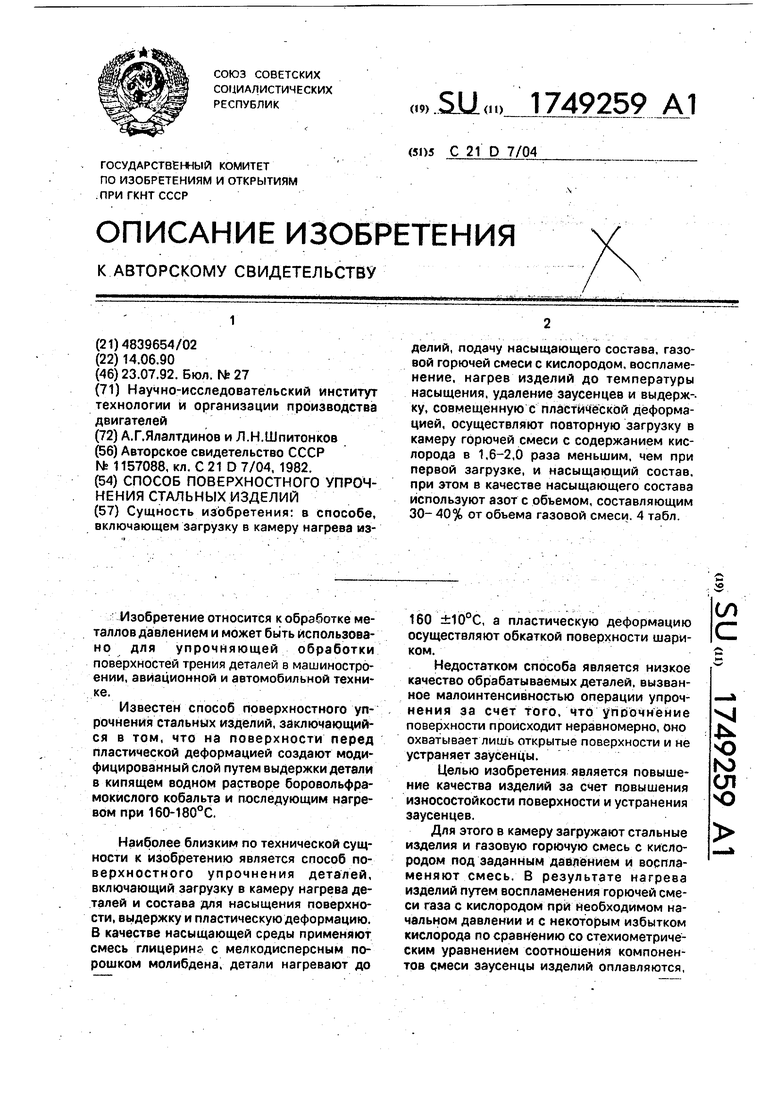

х острые кромки притупляются, благодаря гновенному воздействию тепла, после чео поверхности нагреваются, приобретая емпературу насыщения, и под действием возникшей в результате воспламенения меси детонационной волны упрочняются. При этом избыток кислорода необходим для горания заусенцев. При повторной загрузке камеры горючей смесью с уже насыщающим газом, в частности газообразным зотом, объем которого равен 30- 40% от бъема газовой смеси, изделие предвариельно нагрето, заусенцев нет, поверхности готовы к равномерному упрочнению. При этом количество горючего газа на 30-40% по объему меньше, чем при первой загрузке, что создает сравнительно меньшее тепло, а присутствие азота, как нейтрального газа, удлиняет процесс горения, что способствует образованию преимущественно большой детонационной волны, тем самым продолжению деформации и насыщению поверхности азотом. Процентное содержание вводимого азота в рабочую камеру проиктовано технологической возможностью получения необходимой глубины упрочненного насыщением азотом слоя. Оно получено экспериментальным путем. В табл.1 приведены результаты экспериментальных испытаний, характеризуемые критерием поверхностной микротвердости, где показано, что количество вводимого азота в пределах 30-40% от общего объема смеси создает максимальную глубину упрочненного слоя,

Пример конкретного выполнения способа. Образцы из стали 35Гл в виде дисков размером 040 х 016 х 12 в количестве б шт после их механической обработки помещают в герметическую камеру, заполняют камеру под начальным давлением 18 атм газовой горючей смесью пропана с кислородом в соотношении 1:4, обеспечивающим полное сгорание смеси и сгорание заусенца. Смесь воспламеняют, при этом при ее сгорании выделяется тепло, которое оплавляет заусенцы на кромках, нагревает поверхности деталей и осуществляет начальное упрочнение поверхности деталей пластической деформацией от детонационной волны.

После этого рабочую камеру повторно заполняют газовой смесью под тем же давлением пропана, но с меньшим в 2 раза кислородом в соотношении 1:2 и насыщающим составом - азотом, объем которого составляет 35% от объема смеси. Смесь воспламеняют. За счет меньшего количества кислорода и присутствия азота усиливается детонационная волна, которая

производит упрочнение поверхности деталей путем насыщения ее азотом и дополнительной пластической деформацией. Затем детали выдерживают в камере до полного

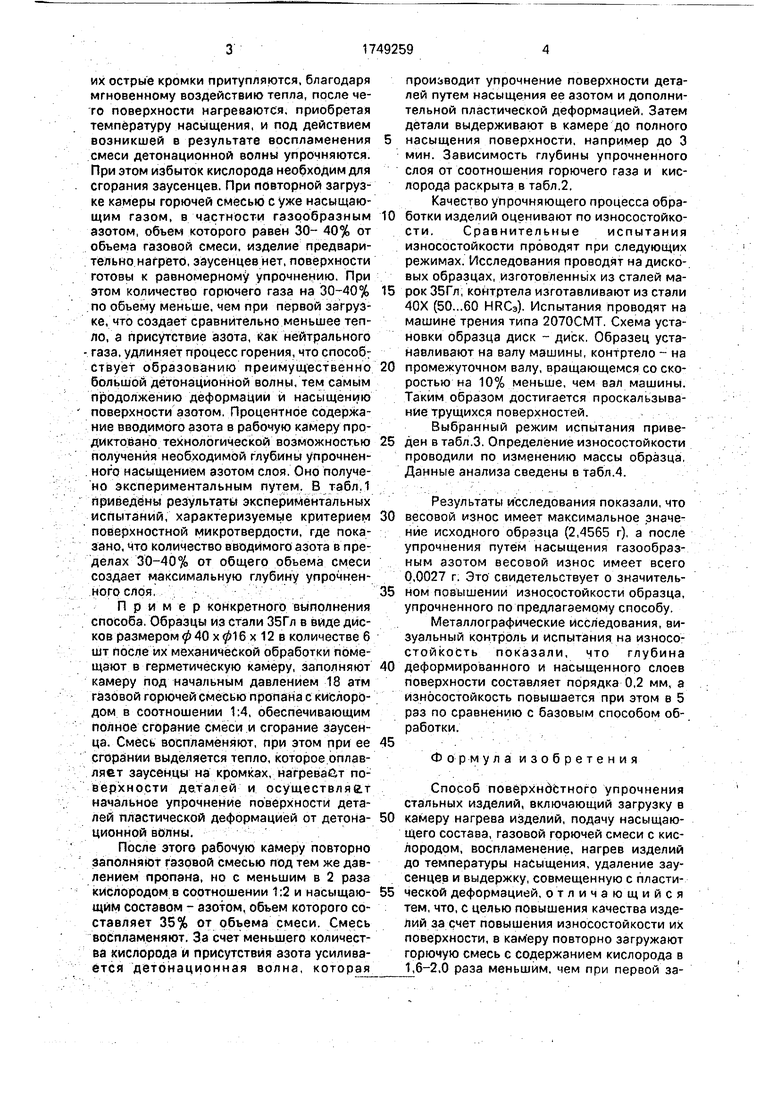

насыщения поверхности, например до 3 мин. Зависимость глубины упрочненного слоя от соотношения горючего газа и кислорода раскрыта в табл.2.

Качество упрочняющего процесса обработки изделий оценивают по износостойкости. Сравнительные испытания износостойкости проводят при следующих режимах. Исследования проводят на дисковых образцах, изготовленных из сталей марок 35Гл, контртела изготавливают из стали 40Х (50...60 НРСэ). Испытания проводят на машине трения типа 2070СМТ. Схема установки образца диск - диск. Образец устанавливают на валу машины, контртело - на

промежуточном валу, вращающемся со скоростью на 10% меньше, чем вал машины. Таким образом достигается проскальзывание трущихся поверхностей.

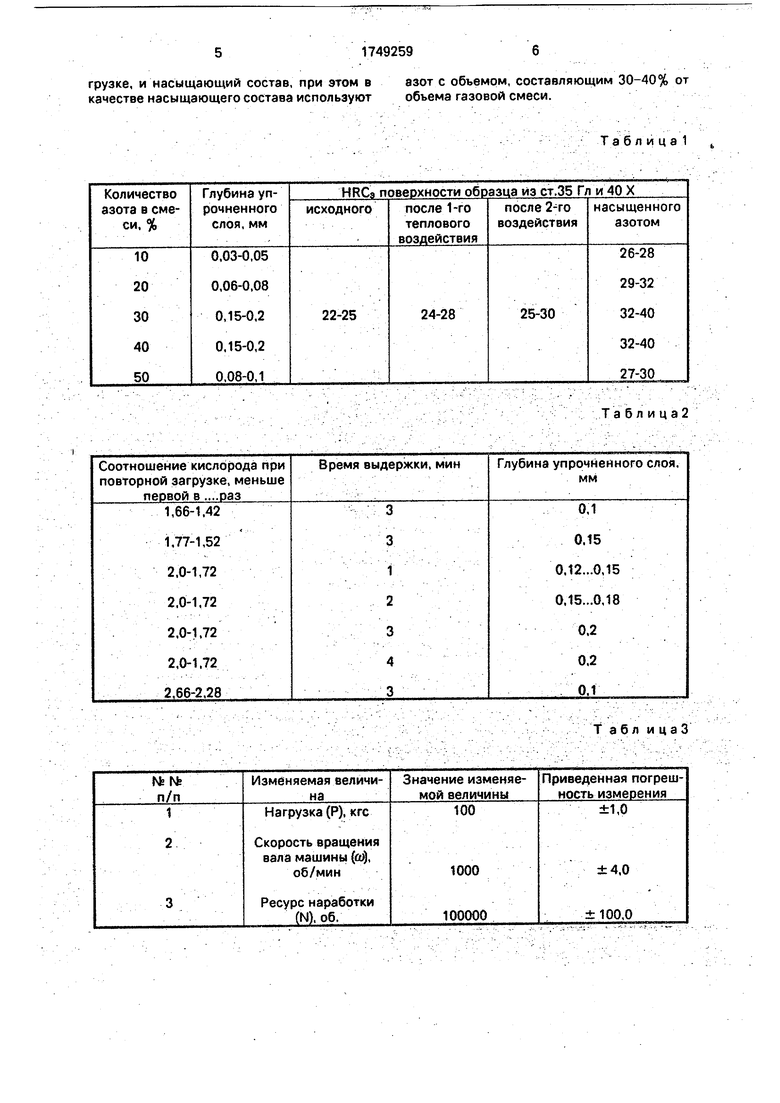

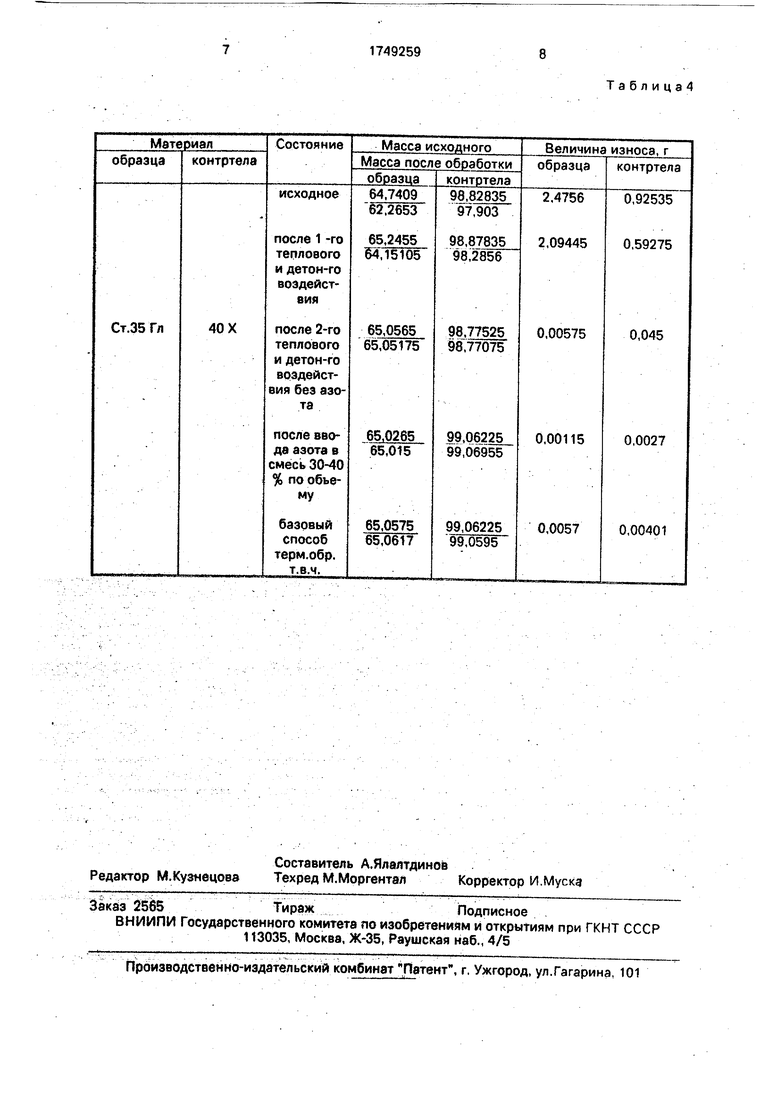

Выбранный режим испытания приведен в табл.3. Определение износостойкости проводили по изменению массы образца, Данные анализа сведены в табл.4.

Результаты исследования показали, что

весовой износ имеет максимальное значение исходного образца (2,4565 г), а после упрочнения путем насыщения газообразным азотом весовой износ имеет всего 0,0027 г. Это свидетельствует о значительном повышении износостойкости образца, упрочненного по предлагаемому способу.

Металлографические исследования, визуальный контроль и испытания на износостойкость показали, что глубина

деформированного и насыщенного слоев поверхности составляет порядка 0,2 мм, а износостойкость повышается при этом в 5 раз по сравнению с базовым способом обработки.

Формула изобретения

Способ поверхндстного упрочнения стальных изделий, включающий загрузку в

камеру нагрева изделий, подачу насыщающего состава, газовой горючей смеси с кислородом, воспламенение, нагрев изделий до температуры насыщения, удаление заусенцев и выдержку, совмещенную с пластической деформацией, отличающийся тем, что, с целью повышения качества изделий за счет повышения износостойкости их поверхности, в кам еру повторно загружают горючую смесь с содержанием кислорода в 1,6-2,0 раза меньшим, чем при первой за517492596

грузке, и насыщающий состав, при этом в азот с объемом, составляющим 30-40% от качестве насыщающего состава используют объема газовой смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ ПОКРЫТИЙ | 2000 |

|

RU2197556C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2541325C1 |

| Способ термического удаления заусенцев с изделий | 1990 |

|

SU1727960A1 |

| Способ удаления заусенцев с изделий | 1988 |

|

SU1706793A1 |

| Способ поверхностного упрочнения стальных деталей | 1982 |

|

SU1157088A1 |

| Устройство для термического удаления заусенцев длинномерных изделий | 1990 |

|

SU1788035A1 |

| Способ удаления заусенцев с изделий | 1990 |

|

SU1712087A1 |

| Способ детонационного нанесения покрытия на изделие | 1990 |

|

SU1755940A1 |

| Способ борирования стальных деталей под давлением и контейнер с плавким затвором для его осуществления | 2019 |

|

RU2714267C1 |

| СПОСОБ СОЗДАНИЯ УПРОЧНЕННОГО ПОВЕРХНОСТНОГО СЛОЯ НА ДЕТАЛЯХ ИЗ МЕТАЛЛИЧЕСКИХ СПЛАВОВ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2218425C2 |

Сущность изобретения: в способе, включающем загрузку в камеру нагрева изделий, подачу насыщающего состава, газовой горючей смеси с кислородом, воспламенение, нагрев изделий до температуры насыщения, удаление заусенцев и выдержку, совмещенную с пластической деформацией, осуществляют повторную загрузку в камеру горючей смеси с содержанием кислорода в 1,6-2,0 раза меньшим, чем при первой загрузке, и насыщающий состав, при этом в качестве насыщающего состава используют азот с объемом, составляющим 30- 40% от объема газовой смеси. 4 табл

Та б л и ц а 1

Таблица2

Т абл ицаЗ

Таблица4

| Способ поверхностного упрочнения стальных деталей | 1982 |

|

SU1157088A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-23—Публикация

1990-06-14—Подача