Изобретение относится к химии высокомолекулярных соединений, конкретно к химии эластомеров,, которые могут использоваться для производства резинотехнических изделий и ударопрочного полистирола.

Известны нетекучие на холоду каучуки, полученные полимеризацией диеновых углеводородов под действием литийорганиче- ских катализаторов с последующей обработкой живущего полимера дивинил- бензолом или его производными или пол- игалоидорганическим соединением.

Недостатком данного полимера является невысокая устойчивость к термической обработке, а также высокая текучесть при 900С, что затрудняет выделение, сушку и переработку данного каучука.

Известен стереорегулярный сополимер $50 моль % бутадиена-1,3 с пипериленом, характеризующийся неупорядоченным распределением звеньев отдельных мономеров по полимерной цепи, отличающийся низкой текучестью и хорошей перерабаты- ваемостью при низких температурах.

Недостатком известного сополимера является интенсивная окраска, ограничивающая его применение, высокое содержание нерастворимой гель-фракции, а также высокая скорость гелеобразования при термической и термомеханической переработке.

Целью изобретения является получение полимера, устойчивого к термической обработке. В предлагаемом полимере оптимально сочетаются технологические свойства, в частности низкая текучесть и повышенная

VJ

Ю 00

кэ ел

N

устойчивость к термической и термомеханической обработке, с хорошей вулканизуемо- стью и высокой реакционной способностью к радикально-цепным реакциям при температурах свыше 140°С.

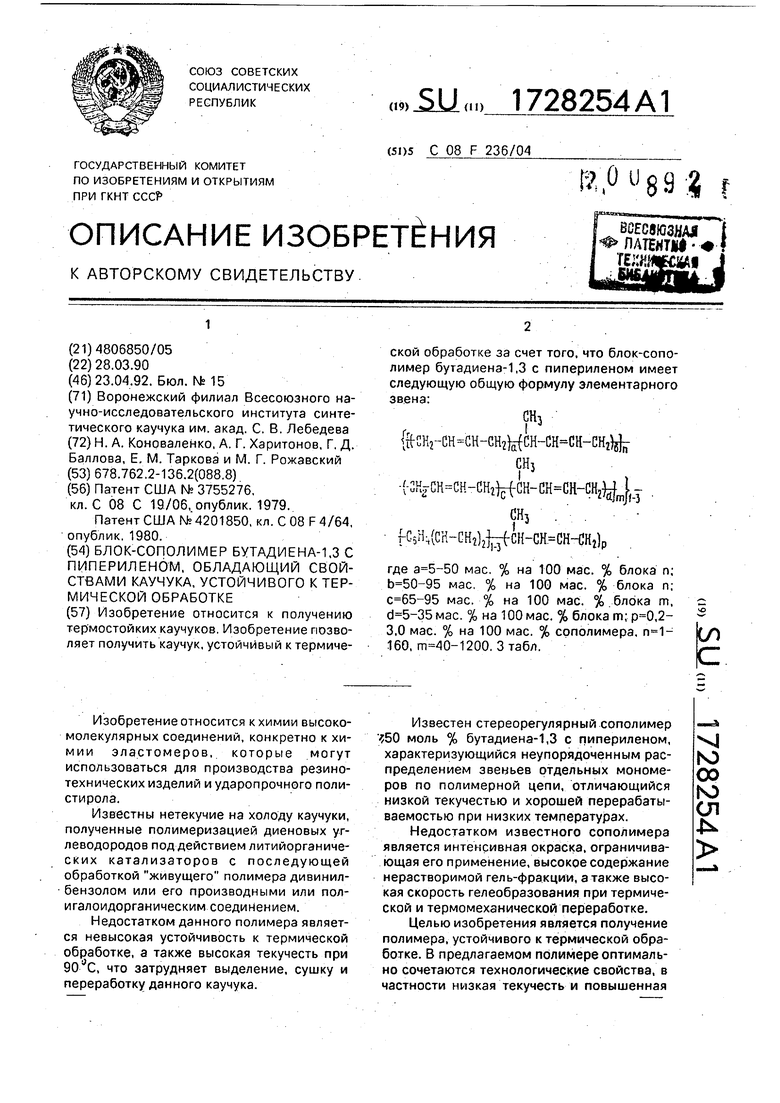

Поставленная цель достигается путем получения блок-сополимера бутадиена-1,3 с пипериленом общей формулы

СНу

(ftCHrCH CK-CH CH-CH CH-CH

СН}

iG%CK CH-CH CH-CH CH-CHzym}f.T

CHj

fC5H,(CH-CH7)iy:CH-CH CH-CHllp

где мае. % на 100 мае. % блока п;

Ь 50-95 мае. % на 100 мае. % блока п;

с 65-95 мае. % на 100 мае, % блока т;

мае. % на 100 мае. % блока т;

,2-3,0 мае. % на 100 мае. % сополи- мера;

п 1-160;

.Ti 40-1200.

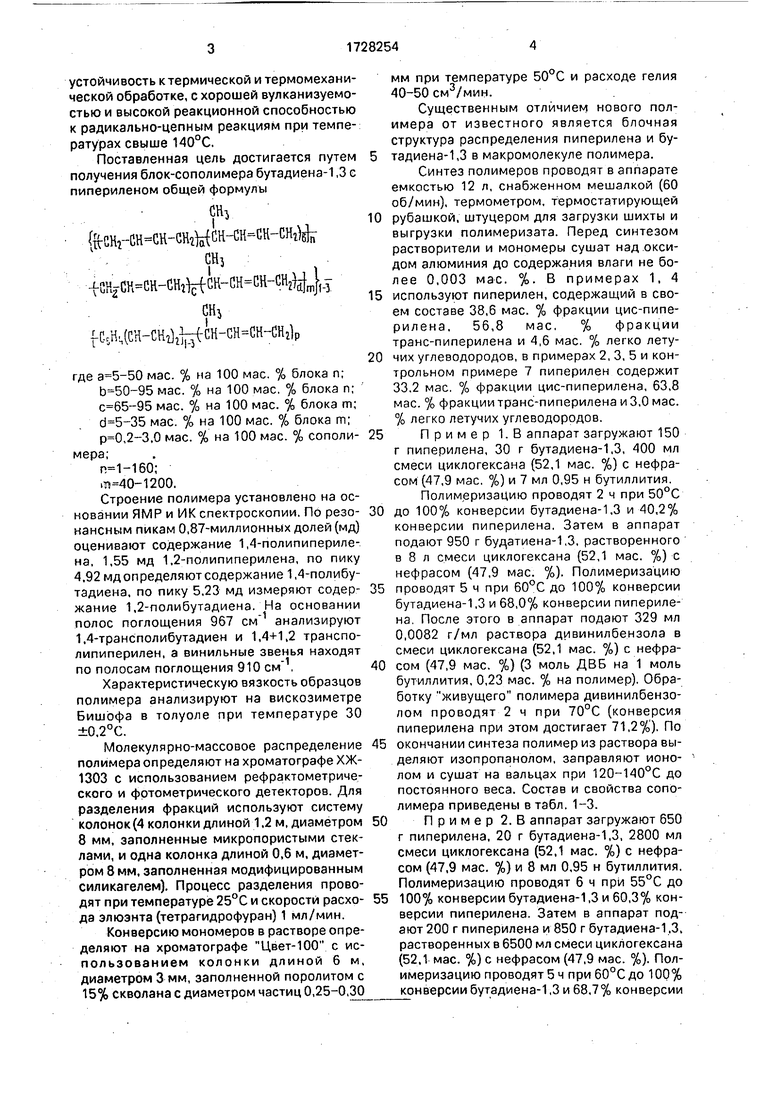

Строение полимера установлено на основании ЯМР и ПК спектроскопии. По резо- нансным пикам 0,87-миллионных долей (мд) оценивают содержание 1,4-полипипериле- на, 1,55 мд 1,2-полипиперилена, по пику 4,92 мд определяют содержание 1,4-полибу- тадиена, по пику 5.23 мд измеряют содер- жание 1,2-лолибутадиена. На основании полос поглощения 967 см анализируют 1,4-трансполибутадиен и 1,4+1,2 транспо- липиперилен, а винильные звенья находят по полосам поглощения 910 ,

Характеристическую вязкость образцов полимера анализируют на вискозиметре Бишофа в толуоле при температуре 30 ±0,2°С.

Молекулярно-массовое распределение полимера определяют на хроматографе ХЖ- 1303 с использованием рефрактометрического и фотометрического детекторов. Для разделения фракций используют систему колонок (4 колонки длиной 1,2 м, диаметром 8 мм, заполненные микропористыми стеклами, и одна колонка длиной 0,6 м, диаметром 8 мм, заполненная модифицированным силикагелем). Процесс разделения проводят при температуре 25°С и скорости расхо- да элюэнта (тетрагидрофуран) 1 мл/мин.

Конверсию мономеров в растворе определяют на хроматографе Цвет-100 с использованием колонки длиной 6 м, диаметром 3 мм, заполненной поролитом с 15% скволана с диаметром частиц 0.25-0,30

5

10

15

0

5

0 5 0

5 0 5

мм при температуре 50°С и расходе гелия 40-50 см3/мин.

Существенным отличием нового полимера от известного является блочная структура распределения пиперилена и бутадиена-1,3 в макромолекуле полимера.

Синтез полимеров проводят в аппарате емкостью 12 л, снабженном мешалкой (60 об/мин), термометром, термостатирующей рубашкой, штуцером для загрузки шихты и выгрузки полимеризата. Перед синтезом растворители и мономеры сушат над .оксидом алюминия до содержания влаги не более 0,003 мае. %. В примерах 1, 4 используют пиперилен, содержащий в своем составе 38,6 мае. % фракции цис-пипе- рилена, 56,8 мае, % фракции транс-пиперилена и 4,6 мае. % легко летучих углеводородов, в примерах 2, 3, 5 и контрольном примере 7 пиперилен содержит 33.2 мае. % фракции цис-пиперилена, 63,8 мае. % фракциитранс-пиперилена иЗ,0 мае. % легко летучих углеводородов.

Пример 1. В аппарат загружают 150 г пиперилена, 30 г бутадиена-1,3, 400 мл смеси циклогексана (52,1 мае. %) с нефрасом (47,9 мае. %) и 7 мл 0,95 н бутиллития.

Полимеризацию проводят 2 ч при 50°С до 100% конверсии бутадиена-1,3 и 40,2% конверсии пиперилена, Затем в аппарат подают 950 г будатиена-1,3, растворенного в 8 л смеси циклогексана (52,1 мае. %) с нефрасом (47,9 мае. %). Полимеризацию проводят 5 ч при 60°С до 100% конверсии бутадиена-1,3 и 68,0% конверсии пиперилена. После этого в аппарат подают 329 мл 0,0082 г/мл раствора дивинилбензола в смеси циклогексана (52,1 мае. %) с нефрасом (47,9 мае. %) (3 моль ДВБ на 1 моль бутиллития, 0,23 мае. % на полимер). Обработку живущего полимера дивинилбензо- лом проводят 2 ч при 70°С (конверсия пиперилена при этом достигает 71,2%). По окончании синтеза полимер из раствора выделяют изопропанолом, заправляют ионо- лом и сушат на вальцах при 120-140°С до постоянного веса. Состав и свойства сополимера приведены в табл. 1-3.

Пример 2. В аппарат загружают 650 г пиперилена, 20 г бутадиена-1,3, 2800 мл смеси циклогексана (52,1 мае. %) с нефрасом (47,9 мае. %) и 8 мл 0,95 н бутиллития. Полимеризацию проводят 6 ч при 55°С до 100% конверсии бутадиена-1,3 и 60,3% конверсии пиперилена. Затем в аппарат подают 200 г пиперилена и 850 г бутадиена-1,3. растворенных в 6500 мл смеси циклогексана (52.1 мае. %) с нефрасом (47,9 мае. %). Полимеризацию проводят 5 ч при 60°С до 100% крнверсии бутадиена-1,3 и 68,7% конверсии

1иперилена. Далее в аппарат подают 240 мл 0,0082 г/мл раствора дивинилбензола в смеси циклогексана (52,1 мае. %) с нефра- сом (47,9 мае. %) (2 моль ДВБ на 1 моль бутиллития, 0,14 мае, % на полимер). Обра- ботку живущего полимера дивинилоензо- лом проводят 1,5 ч при 65°С (конверсия пиперилена при этом достигает 69,1%). По окончании синтеза полимеризат выгружэ- ют, выделяют изопропанолом, заправляют ионолом и сушат на вальцах аналогично примеру 1.

Пример 3. В аппарат загружают 900 г пиперилена, 60 г бутадиена-1,3,4л гексана и 16 мл 0,38 н вторичного бутиллития. Полимеризацию проводят 5 ч при 55°Сдо 100% конверсии бутэдиена-1,3 и 68,0% конверсии пиперилена, затем в аппарат подают 150 г пиперилена и 400 г бутадиена-1,3, рас- творенных в 4 л гексана. Полимеризацию проводят 3 ч при 60°С до 100% конверсии бутадиена-1,3 и 71,5% конверсии пиперилена. После этого в аппарат подают 117 мл 0,0068 г/мл раствора дивинилбензола в гек- сане (1 моль ДВБ на 1 моль бутиллития, 0,0.69 мае. % на полимер). Сочетание проводят в течение 1 ч при 65°С (конверсия пиперилена при этом достигает 71,8%). Затем полимеризат выгружают, полимер выделя- ют, заправляют ионолом и сушат.

Пример 4. В аппарат загружают 400 г пиперилена, 180 г бутадиена-1,3. 800 мл толуола и 9 мл 0,95 н бутиллития. Полимеризацию проводят 3 ч при 55°С до конверсии пиперилена 47,2% и 100% конверсии бутадиена-1,3. После этого в аппарат подают 200 г пиперилена и 800 г бутадиена-1,3, растворенных в 8 л толуола. Полимеризацию проводят 4 ч при 60°С до 100% конверсии бутадиена-1,3 и 52,3% конверсии пиперилена. После этого в аппарат подают 163 мл 0,0068 г/мл раствора дивинилбензола в толуоле (1 моль ДВБ на 1 моль бутиллития, 0,081 мае. % на полимер). Сочетание прово- дят2 ч при 60°С (конверсия пиперилена при этом достигает 59,8 мае. %). Затем полимеризат выгружают, полимер выделяют, заправляют ионолом и сушат.

П р и м е р 5. В аппарат загружают 400 г пиперилена, 200 г бутадиена-1,3, 800 мл толуола и 16 мл 0,38 н вторичного бутиллития. Полимеризацию проводят 4 ч при 55°С до 100% конверсии бутадиена-1,3 и 58,0% конверсии пиперилена. Затем в аппарат подают 600 г бутадиена-1,3 и 400 г пиперилена, растворенных в 6500 мл толуола. Полимеризацию проводят 5 ч при 60°С до 100% конверсии бутадиена-1,3 и 58,6% конверсии пиперилена. После этого в аппарат подают 348 мл 0,0068 г/мл раствора

дивинилбензола в толуоле (3 моль ДВБ на 1 моль бутиллития, 0,176 мае. % на полимер). Сочетание проводят 2 ч при 60°С (конверсия пиперилена при этом достигает 62,3%). По окончании синтеза полимеризат выгружают, полимер выделяют, заправляют ионолом и сушат..

Пример 6 (контрольный). В аппарат загружают 1360 г бутадиена-1,3. растворенного в 9 л толуола и 9 мл н бутиллития. Полимеризацию проводят 5 ч при 55°С до 100% конверсии бутадиена-1,3. После этого в аппарат подают 163 мл 0.0068 г/мл раствора дивинилбензола в толуоле (1 моль ДВБ на 1 моль бутиллития, 0,081 мае. % на полимер). Сочетание проводят 2 ч при 60°С. Затем полимеризат выгружают, полимер заправляют ионолом и сушат.

Пример 7 (контрольный). Согласно известному способу в аппарат загружают 900 г бутадиена-1.3 и 460 г пиперилена, растворенных в 9 л бензола, 2,97 г смеси трех- хлористого титана и иодида алюминия (взятых в соотношении 1:5 моль). Смесь усредняют 0,5 ч, затем добавляют в аппарат 1,86 гтриэтилалюминия и 10,8 г тетрагидро- тиофена. Полимеризацию проводят 20 ч при 20°С до 79,3% конверсии бутадиена-1,3 и 50,9% конверсии пиперилена. Затем полимеризат выгружают, полимер выделяют, заправляют ионолом и сушат.

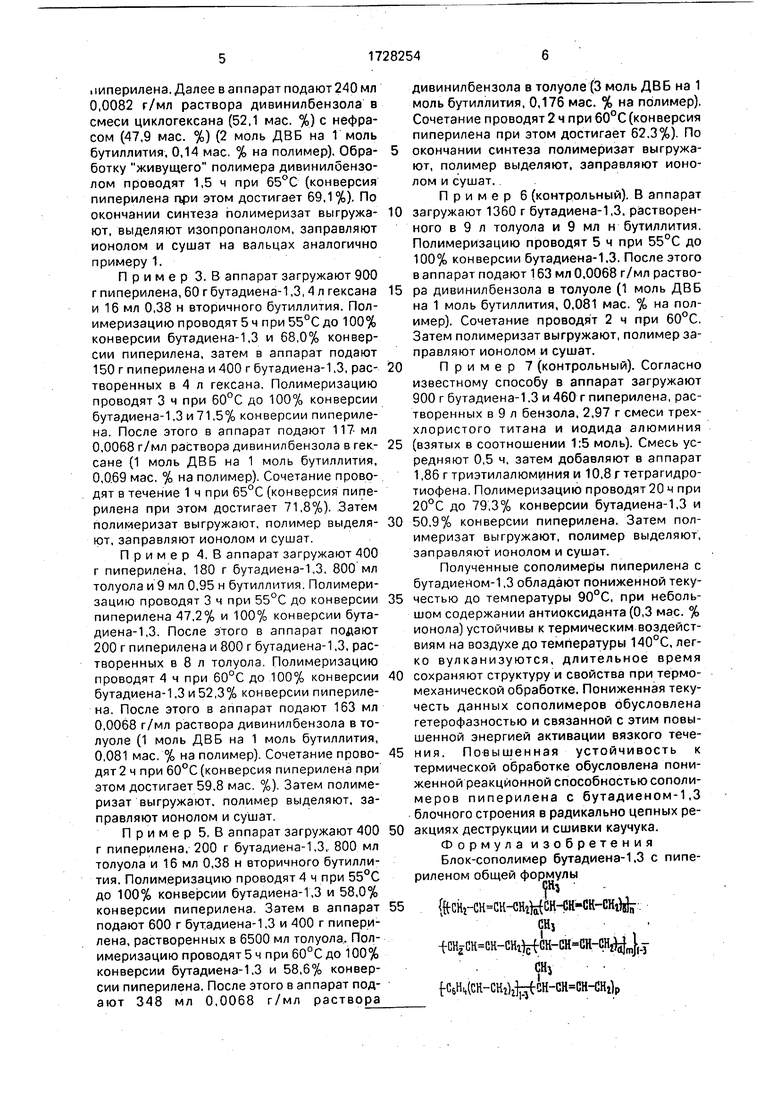

Полученные сополимеры пиперилена с бутадиеном-1,3 обладают пониженной текучестью до температуры 90°С, при небольшом содержании антиоксиданта (0,3 мае. % ионола) устойчивы к термическим воздействиям на воздухе до температуры 140°С, легко вулканизуются, длительное время сохраняют структуру и свойства при термомеханической обработке. Пониженная текучесть данных сополимеров обусловлена гетерофазностью и связанной с этим повышенной энергией активации вязкого течения. Повышенная устойчивость к термической обработке обусловлена пониженной реакционной способностью сополи- меров пиперилена с бутадиеном-1,3 блочного строения в радикально цепных реакциях деструкции и сшивки каучука.

Формула изобретения

Блок-сополимер бутадиена-1.3 с пипериленом общей формулы |Н

{К:СНг-СН Си-СНгда-СН-СК-СН1%.

CHj fC%CK CK-CHt)ctCK-CH CH-C

CHj

mfl-3

С5Нц(СН-СКг)г СН-СН СН-ШЦ

где мае. % на 100 мае, % блока п; Ь 50-95 мае. % на ТОО мае. % блока п; с 65-95 мае. % на 100 мае. % блока т; мае. % на 100 мае, % блока т; р 0,2-3,0 мае. % на 100 мае. % сополи-

п-1-160;

т 40-1200..

обладающий свойствами каучука, устойчивого к термической обработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения разветвленного полибутадиена | 1990 |

|

SU1713906A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ | 2004 |

|

RU2260600C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ДИЕНОВ (ВАРИАНТЫ) | 1996 |

|

RU2124529C1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ ИЗОПРЕНА | 1992 |

|

RU2086562C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1998 |

|

RU2141976C1 |

| Способ получения разветвленных термоэластопластов | 1988 |

|

SU1613448A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1999 |

|

RU2172747C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ЛИТИЙОРГАНИЧЕСКОГО СОЕДИНЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2382792C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОКСОПОЛИМЕРА БУТАДИЕНА И СТИРОЛА | 1998 |

|

RU2140934C1 |

| Способ получения термоэластопластов | 1988 |

|

SU1661183A1 |

Изобретение относится к получению термостойких каучуков. Изобретение позволяет получить каучук, устойчивый к термической обработке за счет того, что блок-сополимер бутадиена-1,3 с пипериленом имеет следующую общую формулу элементарного звена: fj {tt-CK2-CH CH-CH2fe(CH-CH CH-CHI) CHj -(-СК,-СН СН-СН2)-СН-СН СН-СНгЩ- . f з - fc5H(cH-cH7)2 fcH-CH CH-i;K2 p где мае. % на 100 мае. % блока п; b 50-95 мае. % на 100 мае. % блока п; с 65-95 мае. % на 100 мае. % блока т, мае. % на 100 мае. % блока т; ,2- 3,0 мае. % на 100 мае. % сополимера, 160, т 40-1200. 3 табл. СП С

мера;

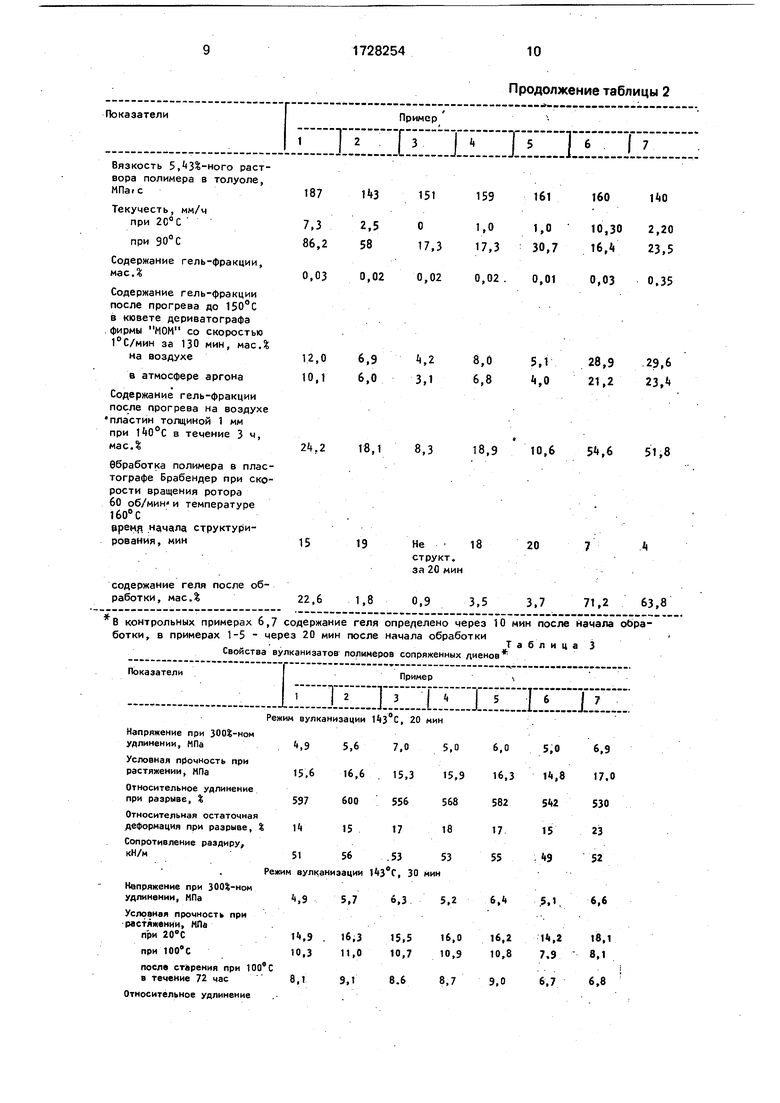

Молекулярная масса и микроструктура полимера

Таблица 1

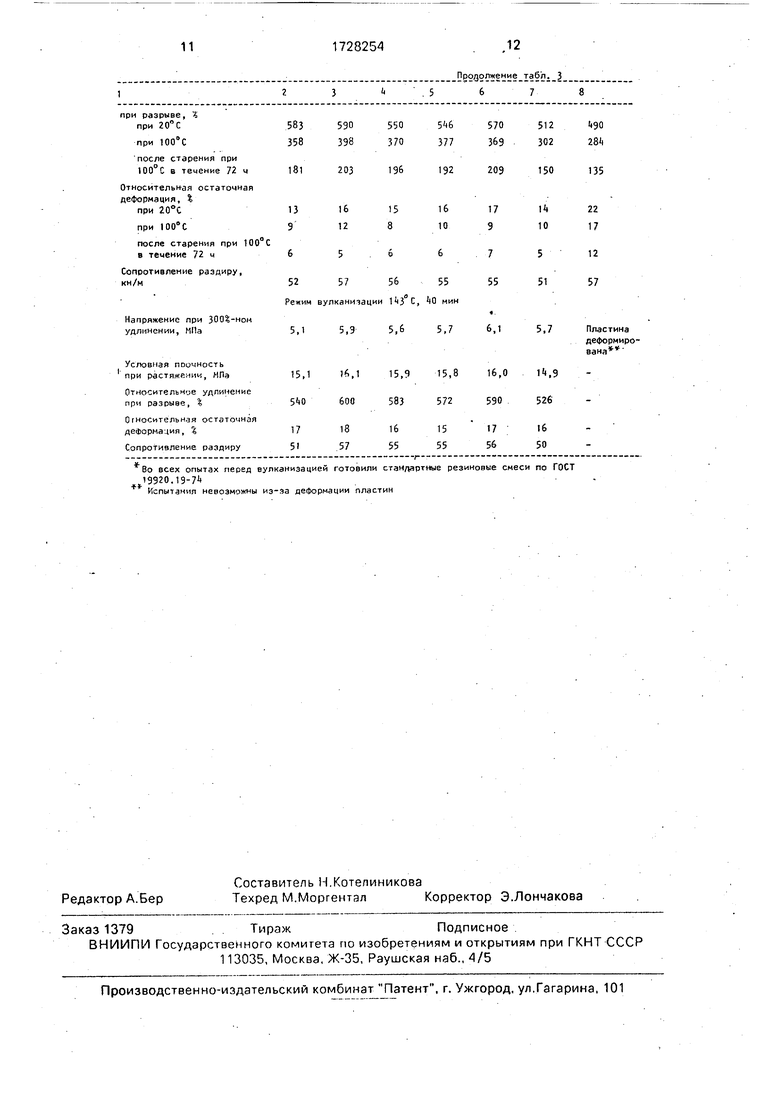

Продолжение таблицы 2

iLniiii::ii;::iz::ii:::

Показатели

Пример

Вязкость 5,43%-ного раствора полимера в толуоле,

МПа.с187

Текучесть, мм/ч

при 2С°С 7,3

при 90°С86,2

Содержание гель-фракции,

мас.З0,03

Содержание гель-фракции после прогрева до 150°С в кювете дериватографа .фирмы MOM со скоростью 1°С/мин за 130 мин, масД

на воздухе12,0

в атмосфере аргона 10,1

Содержание гель-фракции после прогрева на воздухе пластин толщиной 1 мм при 140°С в течение Зч, мас.%2k,2

ббработка полимера в плас- тографе Брабендер при скорости вращения ротора 60 об/мин« и температуре 1бО°С

время начала структурирования, мин15

содержание геля после обработки, мае.%22,6

В контрольных примерах 6,7 содержание геля определено через 10 мин после начала обработки, в примерах 1-5 - через 20 мин после начала обработки

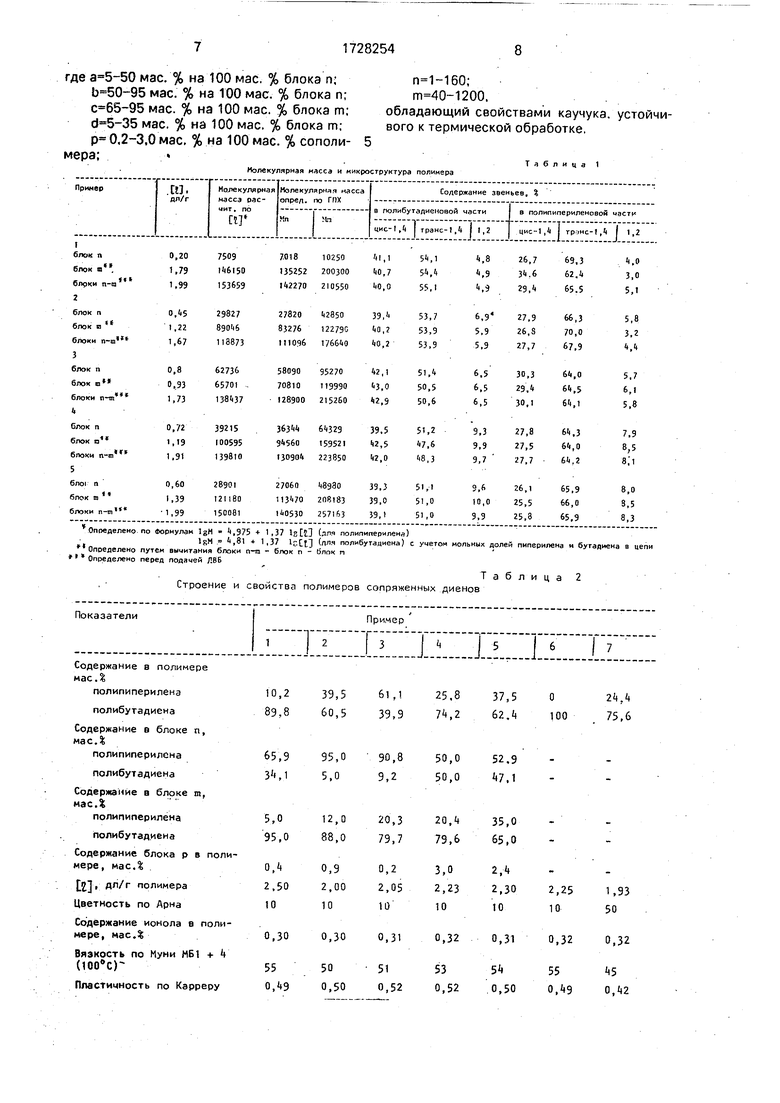

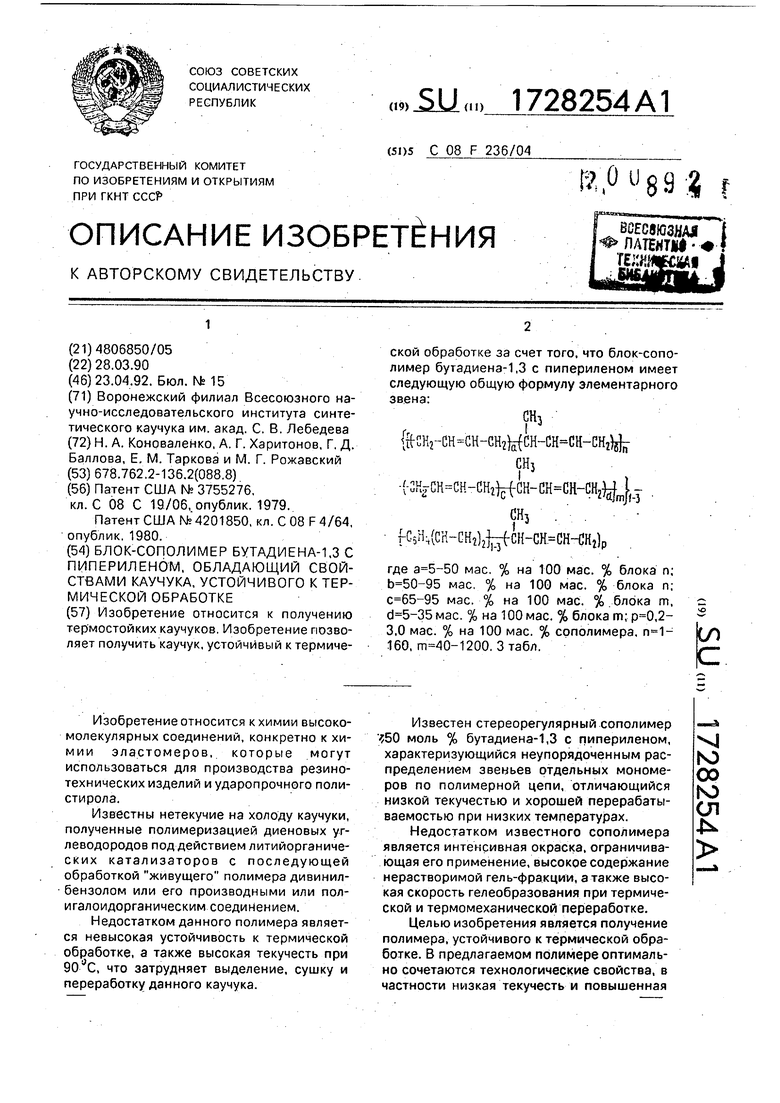

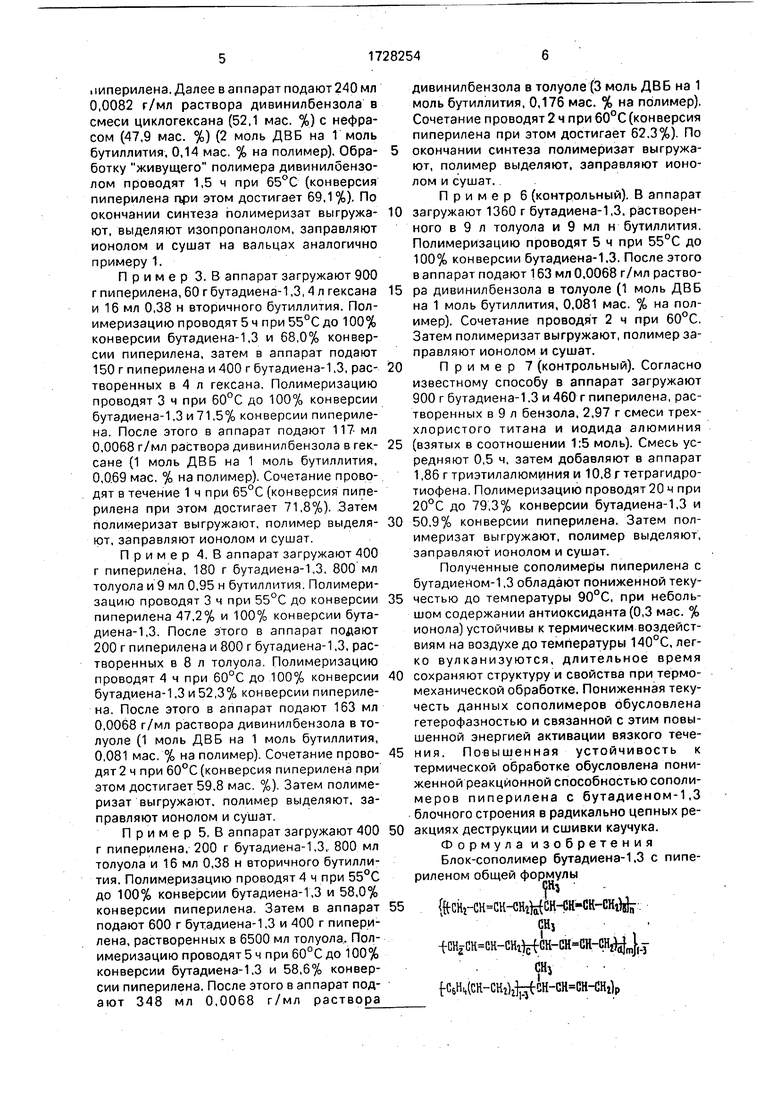

Свойства вулканизатов полимеров сопряженных диенов

я %

Режим вулканизации143°С, 20 мин

4,9 5,6 7,0 5,0

597 600; 556 568

14

51

15

56

17

.53

18 53

Режим вулканизации 143°С, 30 мин

4,9 5,7 6,3 5,2

16,0

8,1

14,9 . 16,3 15,5 10,3 11,0 10,7

9,1

10,9 8,7

Пример

160 10,30

16Л

140

2,20 23,5

0,030,35

28,9 21,2

29,6 23,

10,6 546

51,8

20

3,7

71,2

63,8

17

.53

18 53

5,2

16,0

10,9 8,7

6,4

16,2 10,8

9,0

5« .

14,2 7,9

6,7

6,6

18,1 8.1

6,8

Во всех опытах перед вулканизацией готовили стандартные резиновые смеси по ГОСТ 9920.19-7 Испытания невозможны иэ-эа деформации пластин

| Патент США N° 3755276, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Патент США N 4201850, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-04-23—Публикация

1990-03-28—Подача