Изобретение относится к составам бетонных смесей, содержащих отходы энергетической промышленности, и может найти применение в строительстве.

Целью изобретения является увеличение подвижности бетонной смеси и прочности бетона.

Пример. Исходные материалы: портландцемент марки 400 Балаклаевского це- ментно-шиферного комбината, щебень гранитный фракции 5-20, песок речной, кварцевый, Мкр 1,52, наполнитель-отход вторичного обогащения золы-уноса Приднепровской ГРЭС (ПД ГРЭС) при выделении полых газонаполненных микросфер,

Используемый в составе бетонной смеси наполнитель получают методом пенной флотации или сепарации из обезуглероженной при первичном обогащении золы-уноса. Продуктом вторичного обогащения являются газонаполненные микросферы со средней плотностью 0,4 г/см , используемые, в основном, как теплоизолятор.

Получаемый в результате вторичного обогащения золы-уноса отход имеет среднюю плотность 2,4 г/см3,

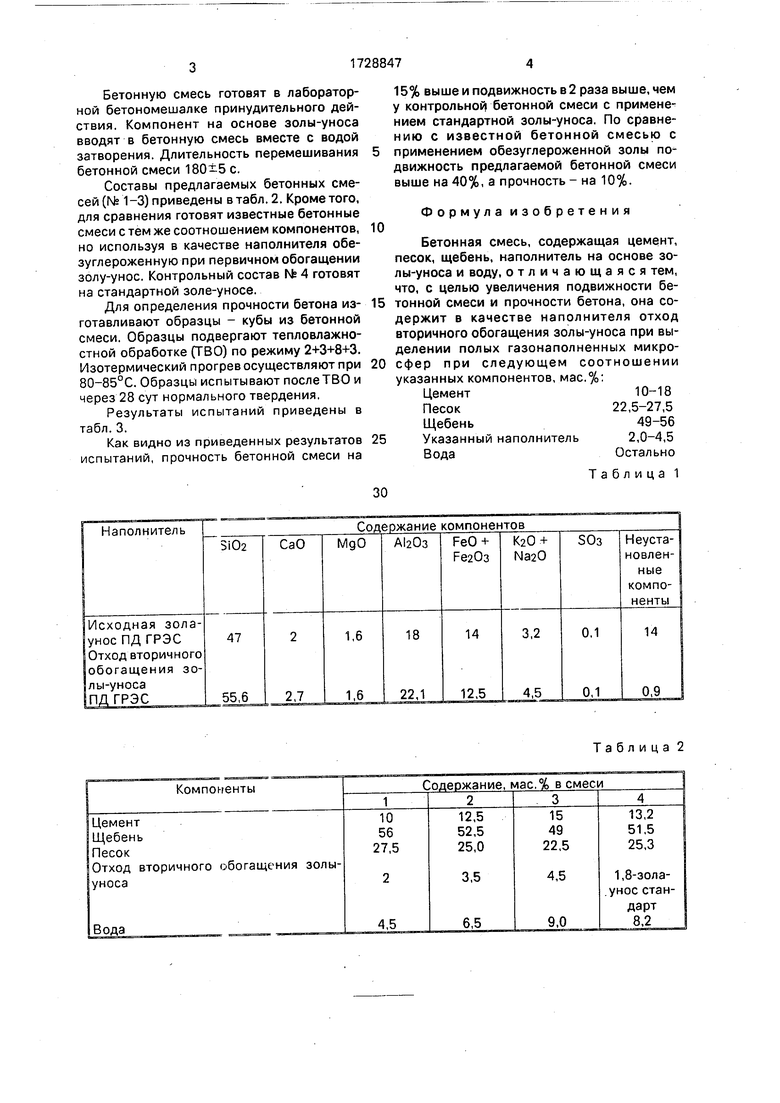

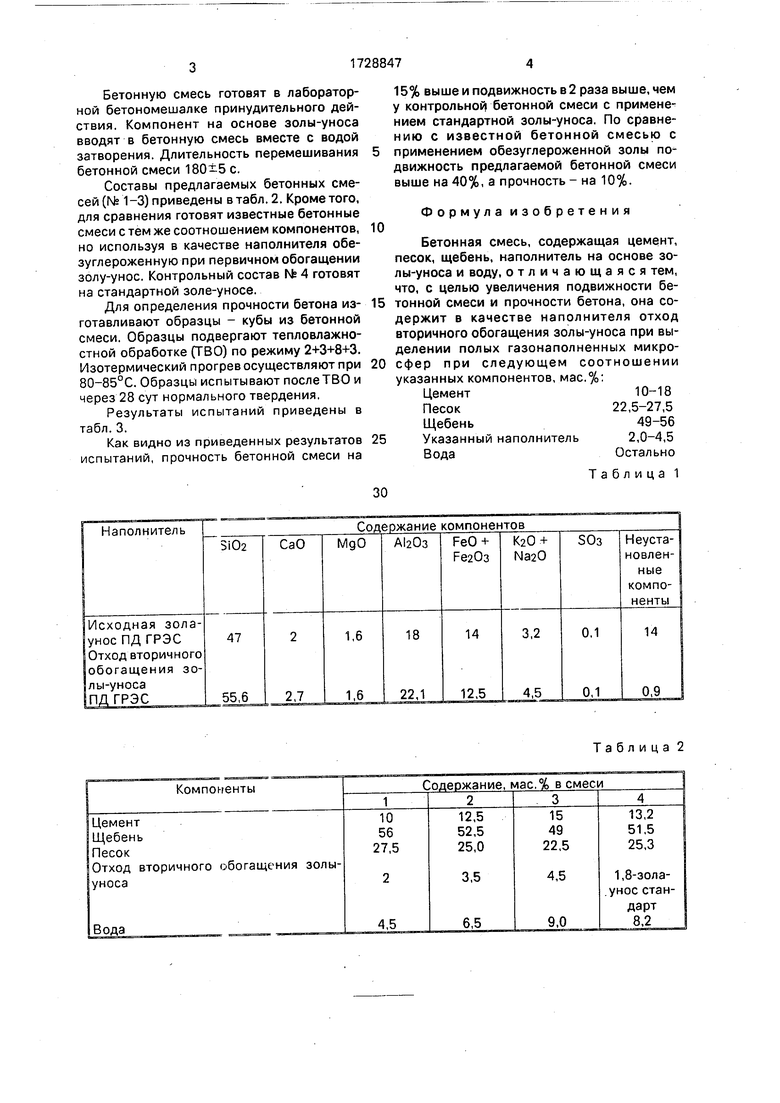

В табл. 1 приведены химические составы исходной золы-уноса Приднепровский ГРЭС и используемого в составе бетонной смеси отхода вторичного обогащения данной золы-уноса при выделении полых газонаполненных микросфер.

На поверхности отхода вторичного продукта обогащения золы-уноса адсорбируется 0,01-0,05% ПАВ - агентов обогащения (поверхностно-активных веществ).

VJ |ЧЭ 00 00 XI

Бетонную смесь готовят в лабораторной бетономешалке принудительного действия. Компонент на основе золы-уноса вводят в бетонную смесь вместе с водой затворения. Длительность перемешивания бетонной смеси 180±5 с.

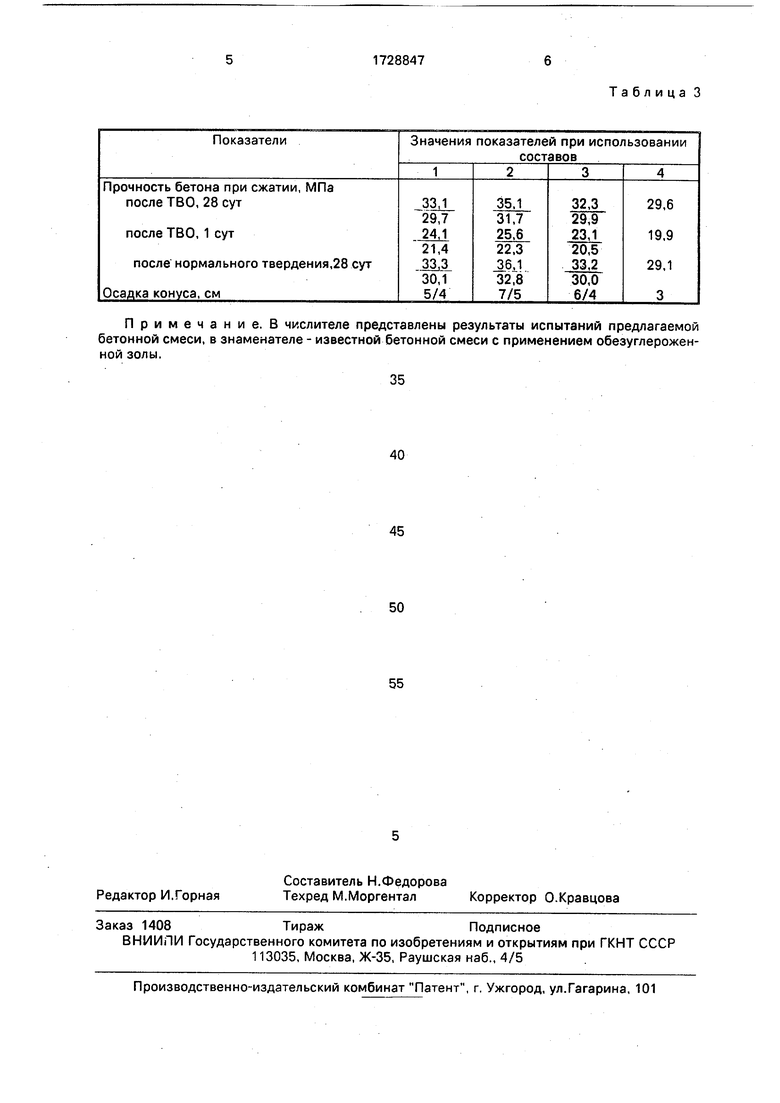

Составы предлагаемых бетонных смесей (N: 1-3) приведены в табл. 2. Кроме того, для сравнения готовят известные бетонные смеси с тем же соотношением компонентов, но используя в качестве наполнителя обе- зуглероженную при первичном обогащении золу-унос. Контрольный состав № 4 готовят на стандартной золе-уносе.

Для определения прочности бетона изготавливают образцы - кубы из бетонной смеси. Образцы подвергают тепловлажно- стной обработке (ТВО) по режиму 2+3+8+3. Изотермический прогрев осуществляют при 80-85°С. Образцы испытывают послеТВО и через 28 сут нормального твердения.

Результаты испытаний приведены в табл. 3.

Как видно из приведенных результатов испытаний, прочность бетонной смеси на

0

5

0

5

15% выше и подвижность в 2 раза выше, чем у контрольной бетонной смеси с примене- нием стандартной золы-уноса, По сравнению с известной бетонной смесью с применением обезуглероженной золы подвижность предлагаемой бетонной смеси выше на 40%, а прочность - на 10%.

Ф о р м у л а и з о б р е т е н и я

Бетонная смесь, содержащая цемент, песок, щебень, наполнитель на основе золы-уноса и воду, отличающаяся тем, что, с целью увеличения подвижности бетонной смеси и прочности бетона, она содержит в качестве наполнителя отход вторичного обогащения золы-уноса при выделении полых газонаполненных микросфер при следующем соотношении указанных компонентов, мас.%:

Цемент

Песок

Щебень

Указанный наполнитель

Вода

10-18 22,5-27,5 49-56 2,0-4,5 Остально

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕТОННАЯ СМЕСЬ УЛУЧШЕННЫХ ХАРАКТЕРИСТИК С ПРИМЕНЕНИЕМ ЭЛЕКТРОФИЛЬТРОВОЙ СЛАНЦЕВОЙ ЗОЛЫ | 2014 |

|

RU2569701C1 |

| Способ формования бетонных изделий | 2022 |

|

RU2778921C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗОЛОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2526072C1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2307810C1 |

| Способ приготовления бетонной смеси | 1991 |

|

SU1784614A1 |

| ЛЕГКИЙ БЕТОН | 1999 |

|

RU2154619C1 |

| БЕТОННАЯ СМЕСЬ | 1995 |

|

RU2101251C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗОЛОБЕТОНА | 2020 |

|

RU2738072C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ | 2017 |

|

RU2653164C1 |

| ТЕПЛОИЗОЛЯЦИОННО-КОНСТРУКЦИОННАЯ КЛАДОЧНАЯ СМЕСЬ НА ОСНОВЕ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2012 |

|

RU2515631C1 |

Изобретение может найти применение в строительстве. Бетонная смесь содержит, мас.%: цемент 10,0-15,0; песок 22,5-27,5; щебень 49,0-56,0; наполнитель - отход вторичного обогащения золы-уноса при выделении полых газонаполненных микросфер 2,0-4,5; вода остальное. Бетонную смесь готовят перемешиванием компонентов, при этом наполнитель вводят в смесь вместе с водой затворения. Из приготовленной смеси изготавливают образцы - кубы, часть которых подвергают тепловлажностной обработке (ТВО) по режиму 2+ 3+8+3 при температуре изотермической выдержки 80- 85°С, другую часть - нормальному твердению, после чего испытывают характеристики бетонной смеси и бетона: осадка конуса 5-7 см, прочность на сжатие после ТВО 23-25,6 МПа, после 28 сут нормального твердения - 33-35 МПа. 3 табл.

Таблица 2

Примечание. В числителе представлены результаты испытаний предлагаемой бетонной смеси, в знаменателе - известной бетонной смеси с применением обезуглерожен- ной золы,

35

Таблица 3

| Сергеев A.M | |||

| Использование в строительстве отходов энергетической промышленности, - Киев, 1984, с.62 | |||

| Индуктивный датчик перемещения с фазовым выходом | 1987 |

|

SU1527485A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-04-23—Публикация

1989-12-22—Подача