Изобретение относится к кондитерскому производству и касается приготовления помадной массы.

Известен способ получения помадной массы, включающий приготовление сахаропаточного сиропа с влажностью 22-24% и механическую обработку сахаропаточного сиропа путем распыления с одновременной обработкой многоструйным потоком воздуха с температурой 100-130°С.

Недостатками указанного способа являются нецелесообразность использования распылительной сушки при концентрировании сахаропаточного сиропа с влажностью 22-24% до помадного сиропа с влажностью 12-14%; химические изменения Сахаров

при концентрировании сахаропаточного сиропа за счет контакта с горячей поверхностью сушилки (т 100-130°С); усложнение технологического процесса получения помадной массы при использовании распылительной сушильной установки с большими габаритными размерами.

Кроме того, велики энергетические затраты при получении сахаропаточного сиропа с влажностью 22-24%, помадного сиропа с влажностью 12-14% и помадной массы.

Наиболее близким к предлагаемому является способ получения кондитерского полуфабриката, включающий распыление сахаропаточного сиропа вихревым потоком

|

ГО ЧЭ 00 00

ел

воздуха, введение в него вихревым потоком воздуха углеводной добавки и сушку полученной массы. Температура сахаропа- точного сиропа при распылении поддерживается равной 70-90°С, а влажность 22-50%. Углеводная добавка, в качестве которой используется патока, распыляется с температурой 90-200°С, а сушку порошкообразного полуфабриката ведут до достижения влажности 0,5-6%.

Недостатками известного способа являются низкая производительность сушилки при получении порошкообразного полуфабриката (коэффициент влагонапряженности 3-5 кг/м3 ч); высокая гигроскопичность полуфабриката за счет значительной амор- физированности структуры и высокой дисперсности частиц полуфабриката 1-20 мкм (необходимость хранения порошка при относительной влажности воздуха менее 60% и 18-23°С); ограниченная или низкая сыпучесть (угол естественного откоса 60°С) порошкообразного полуфабриката за счет высокой дисперсности и гигроскопичности полуфабриката; относительно низкая скорость растворения высокодисперсного порошкообразного полуфабриката (ограниченная скорость растворения его за счет образования агрегатов при обволакивании их гидратной оболочкой в процессе растворения).

Цель изобретения - ускорение способа производства и улучшение качества полуфабриката.

Поставленная цель достигается тем, что согласно способу производства кондитерского полуфабриката для помадной массы, включающему распыление сахаропаточного сиропа вихревым потоком воздуха, введение в него вихревым потоком воздуха углеводной добавки и сушку полученной массы до получения полуфабриката в виде порошка, используют сахаропаточный сироп с содержанием патоки 10-90% по сухому веществу и содержанием влаги 30-40%, в качестве углеводной добавки берут сахарную пудру в количестве 10-90% от общей массы кондитерского полуфабриката, вихревой поток сахарной пудры подают в вихревой поток сахаропаточного сиропа в начале процесса распыления так, что частицы сахарной пудры напыляются на частицы сахаропаточного сиропа, используемый для введения сахарной пудры сахаропаточный сироп подогревают до 160-180°С, а во время сушки массы ее обрабатывают дополнительным потоком воздуха с температурой 100-120°С.

При этом ускоряется способ производства до 17-35 кг/м -ч, улучшается качество

при снижении гигроскопичности полуфабриката (полуфабрикат при относительной влажности воздуха 65-70% и21-23°С негигроскопичен), повышаются его раствори5 мость и сыпучесть (угол естественного откоса 36-40°).

Способ осуществляют следующим образом.

Готовят сахаропаточный сироп при 700 90°С с содержанием массовой доли влаги 30-40%, патоки 10-90% от его массы по сухому веществу. Распыляют сахаропаточный сироп пневматической форсункой при давлении сжатого воздуха 0,3-0,4 МПа в су5 шильную камеру установки, в которую дополнительно подают вторым потоком горячий воздух с t 100-120°С. Дополнительно напыляют первым вихревым потоком горячего воздуха с t 160-180°С

0 сахарную пудру в вихревой поток сахаропаточного сиропа с дисперсностью капель до 20 мкм в начале процесса распыления. Сахарную пудру берут в количестве 10- 90% к массе кондитерского полуфабрика5 та с дисперсностью частиц кристаллов до 30 мкм. Сахаропаточный сироп подогревают до 160-180°С. При этом образуются агрегаты величиной до 400-500 мкм из частиц кристаллов сахарной пудры с раз0 мером 30 мкм и капель сахаропаточного сиропа с размером 20 мкм. Полученные агрегаты в сушильной камере высушивают до конечной влажности 1-3%. Далее агрегаты кондитерского полуфабриката с пото5 ком воздуха при 60-70°С попадают в циклон, из которого отработанный воздух выбрасывают в атмосферу, а кондитерский полуфабрикат собирают в приемнике с температурой 40°С.

0

При этом полуфабрикат имеет кристалло-аморфную или аморфно-кристаллическую структуру в зависимости от количества сахарной пудры в полуфабрикате. Кроме то5 го, кондитерский полуфабрикат обладает вполне удовлетворительной сыпучестью (угол естественного откоса 38-40°), растворимостью и пониженной гигроскопичностью (негигроскопичен при относительной

0 влажности воздуха 65-70% и 21-25°С). При микроскопировании полуфабрикатов были обнаружены друзы кристаллов сахарозы, состоящие из частиц игольчатой формы и соединенные между собой аморфным вещес ством неправильной формы.

При увеличении количества сахарной пудры в полуфабрикате частицы игольчатой формы становятся больше и полуфабрикат приобретает кристалло-аморфную структуру.

Готовый кондитерский полуфабрикат содержит, %: влага 1-3; патока 1-80; сахарная пудра 10-90; аморфная сахароза 1-80;

Производительность по испаренной влаге в распылительной установке составила 17-35 кг/м3 ч (коэффициент влагонапряженности сушильной камеры - количество влаги в килограммах, испаренной в час с 1 м3 объема сушильной камеры установки).

Пример 1. Способ осуществляют при минимальных параметрах.

Готовят сахаропаточный сироп при

90°С с содержанием влаги 30%, патоки 10% путем растворения 3,9 кг сахара и 0,54 кг патоки в 1,7 л воды и отдельно 0,48 кг сахарной пудры с дисперсностью частиц до 30 мкм. Распыляют сахаропаточный сироп во второй поток горячего воздуха с температурой 100°С и вводят сахарную пудру в количестве 10% от массы кондитерского полуфабриката в вихревой поток сахаропа- точного сиропа в начале процесса распыления путем напыления первым вихревым потоком горячего воздуха ct 160°C, расход сиропа составил 6,0 кг/ч, а сахарной пудры 0,48 кг/ч.

При распылении сахаропаточного сиропа образуются капли размером до 20 мкм, которые в результате слипания их с частицами кристаллов напыленной сахарной пудры образуют агрегаты частиц размером до 400 мкм. Полученные агрегаты высушивают до конечной влажности 1,5%, и они приобретают аморфно-кристаллическую структуру с содержанием патоки 9,0%. При этом полуфабрикат обладает вполне удовлетворительной сыпучестью (угол естественного откоса 40°) и негигроскопичностью при относительной влажности воздуха 65% и 21°С. Производительность сушки по коэффициенту влагонапряженности составила 17,0кг/м3-ч.

Рабочий объем сушильной камеры 0,1 м .

Пример 2. Способ осуществляют при оптимальных параметрах.

Готовят сахаропаточный сироп при 90°С с содержанием влаги 35%, патоки 45% от массы сухих веществ путем растворения 2,5 кг сахара и 2,6 кг патоки в 2,1 л воды и отдельно 5 кг сахарной пудры с дисперсностью частиц кристаллов до 3 мкм.

Распыляют сахаропаточный сироп во второй.поток горячего воздуха с температурой 110°С и вводят сахарную пудру в количестве 50% от массы кондитерского полуфбариката в вихревой поток сахаропаточного сиропа в начале процесса распыления путем напыления первым вихревым

потоком горячего воздуха с t 170°C. Расход сиропа составляет 7,2 кг/ч, а сахарной пудры 5,0 кг/ч. При распылении сахаропаточного сиропа образуются капли размером до 20 мкм, которые в результате слипания их с частицами кристаллов напыленной сахарной пудры образуют агрегаты частиц размером до 500 мкм. Полученные агрегаты высушивают до конечной влаж0 ности 1,3%, при этом они приобретают кристалло-аморфную структуру с содержанием патоки 20%.

Полуфабрикат обладает вполне удовлетворительной сыпучестью (угол естест5 венного откоса 36°) и негигроскопичностью при относительной влажности воздуха 70% и21°С.

Производительность сушки по коэффициенту влагонапряженности 26 кг/м3-ч.

0 Рабочий объем сушильной камеры 0,1 м3.

Пример 3. Способ осуществляют при максимальных параметрах.

Готовят сахаропаточный сироп при

5 90°С с содержанием влаги 40%, патоки 90% от массы сухих веществ сиропа путем растворения 0,5 кг сахара, 5,9 кг патоки в 2,55 л воды и отдельно 48 кг сахарной пудры с дисперсностью частиц кристаллов

0 Д° 30 мкм. Распыляют сахаропаточный сироп во второй поток горячего воздуха с температурой 120°С и вводят сахарную пудру в количестве 90% от массы кондитерского полуфабриката в вихревой поток сахаропа5 точного сиропа в начале процесса распыления путем напыления первым вихревым потоком горячего воздуха с t 180°С.

Расход сиропа составляет 8,75 кг/ч, а сахарной пудры 48 кг/ч.

0 При распылении сахаропаточного сиропа образуются капли размером до 20 мкм, которые в результате слипания их с частицами кристаллов напыленной сахарной пудры образуют агрегаты частиц размером до 300

5 мкм- Полученные агрегаты высушивают до конечной влажности 1,0%, при этом они приобретают кристалло-аморфную структуру с содержанием патоки 1,0%.

Полуфабрикат обладает вполне

Q удовлетворительной сыпучестью (угол естественного откоса 36°С) и негигроскопичностью при относительной влажности воздуха 65% и 21°С. Производительность сушки по коэффициенту влагонапряженно5

сти 35 кг/м -ч.

Рабочий объем камеры 0,1 м3.

Предлагаемый способ позволяет ускорить способ производства полуфабриката и улучшить качество последнего при снижении гигроскопичности за счет введения вихревым потоком твердого наполнителя (инертного тела) - сахарной пудры с высокой удельной поверхностью частиц в вихревой поток сахаропаточного сиропа и сушки во втором потоке горячего воздуха, при этом за счет дополнительного увеличения поверхности контакта высушиваемых капель раствора с горячим воздухом и горячими частицами сахарной пудры обеспечивается образование агрегатов частиц размером 300-500 мкм.

Полученный полуфабрикат в виде агрегатов размером 300-500 мкм значительно уменьшает свою, удельную поверхность (активную поверхность), в результате снижается его гигроскопичность и повышается сыпучесть.

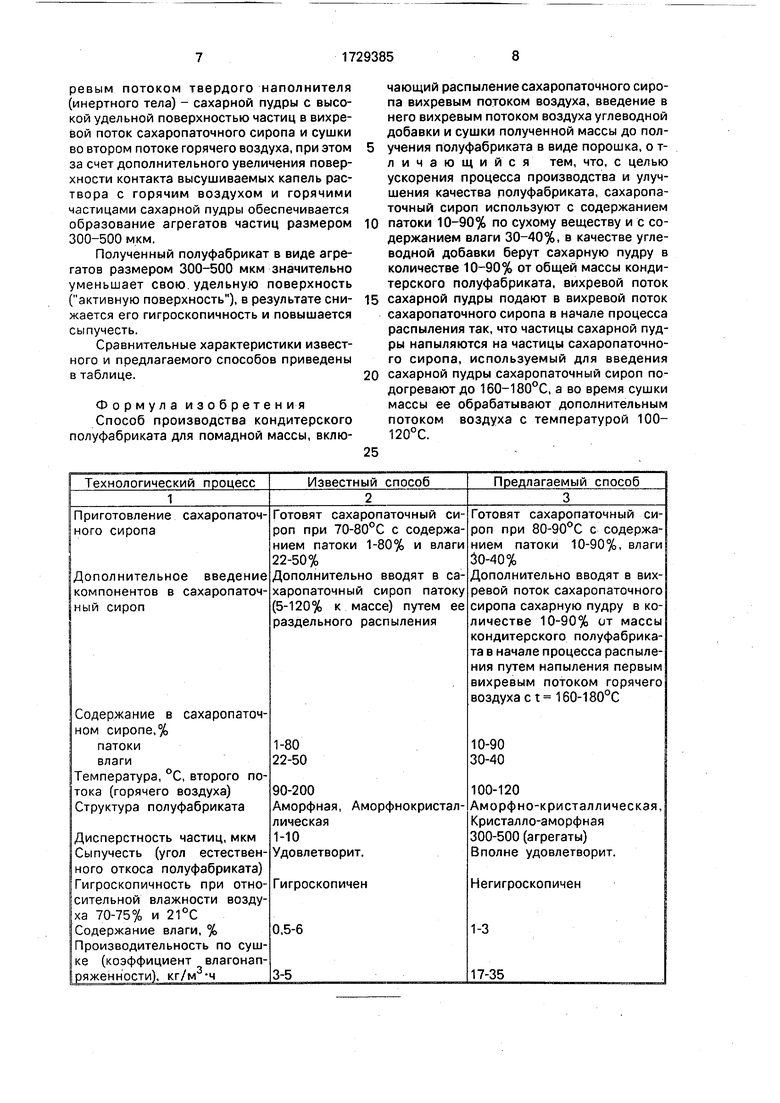

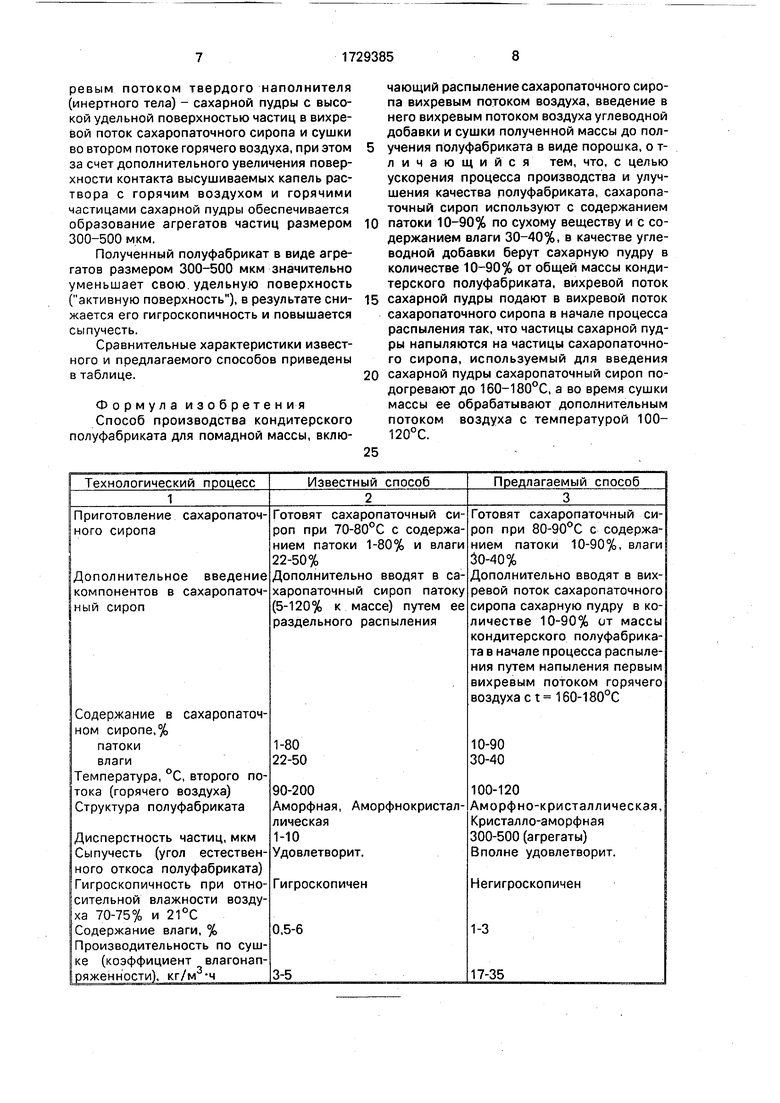

Сравнительные характеристики известного и предлагаемого способов приведены в таблице.

Формула изобретения Способ производства кондитерского полуфабриката для помадной массы, вклю0

5

0

чающий распыление сахаропаточного сиропа вихревым потоком воздуха, введение в него вихревым потоком воздуха углеводной добавки и сушки полученной массы до получения полуфабриката в виде порошка, о т- личающийся тем, что, с целью ускорения процесса производства и улучшения качества полуфабриката, сахаропа- точный сироп используют с содержанием патоки 10-90% по сухому веществу и с содержанием влаги 30-40%, в качестве углеводной добавки берут сахарную пудру в количестве 10-90% от общей массы кондитерского полуфабриката, вихревой поток сахарной пудры подают в вихревой поток сахаропаточного сиропа в начале процесса распыления так, что частицы сахарной пудры напыляются на частицы сахаропаточного сиропа, используемый для введения сахарной пудры сахаропаточный сироп подогревают до 160-180°С, а во время сушки массы ее обрабатывают дополнительным потоком воздуха с температурой 100- 120°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сахарного полуфабриката | 1987 |

|

SU1616580A1 |

| Способ производства кондитерского полуфабриката | 1984 |

|

SU1311694A1 |

| Способ получения карамельных жгутов | 1987 |

|

SU1540779A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОМАДНЫХ КОНФЕТ С ФИТОДОБАВКАМИ | 2009 |

|

RU2402915C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРАМЕЛИ | 2003 |

|

RU2268605C2 |

| Способ приготовления шоколадно-ореховой начинки для карамели | 1987 |

|

SU1556624A1 |

| Способ производства кондитерской массы | 1976 |

|

SU605597A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРАМЕЛЬНОЙ МАССЫ | 2004 |

|

RU2275049C1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ САХАРНЫХ ПОМАДНЫХ КОНФЕТ И СПОСОБ ИХ ПРИГОТОВЛЕНИЯ | 2007 |

|

RU2322076C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНДИТЕРСКОГО НАПОЛНИТЕЛЯ, ИСПОЛЬЗУЕМОГО ПРИ ПРИГОТОВЛЕНИИ КОНФЕТ, И СПОСОБ ПРОИЗВОДСТВА КОНФЕТ С ЭТИМ КОНДИТЕРСКИМ НАПОЛНИТЕЛЕМ | 2003 |

|

RU2254020C1 |

Изобретение относится к кондитерской промышленности. Целью изобретения является ускорение способа производства и улучшение качества полуфабриката. Сущность изобретения заключается в том, что используют сахаропаточный сироп с содержанием массовой доли патоки 10-90% и 30-40% влаги. В качестве углеводной добавки берут сахарную пудру в количестве 10-90% от массы кондитерского полуфабриката, причем вихревой поток сахарной пудры вводят в вихревой поток сахаропа- точного сиропа в начале процесса распыления так, что частицы сахарной пудры напыляются на частицы сахаропаточного сиропа, используемый для введения сахарной пудры сахаропаточный сироп подогревают до 160-180°С, при этом образуются агрегаты величиной до 400-500 мкм из частиц кристаллов сахарной пудры размером 30 мкм и капель сахаропаточного сиропа размером 20 мкм. Полученные агрегаты в сушильной камере высушиваются до конечной влажности 1-3%. 1 табл. (Л С

Технологический процесс

Известный способ

сахаропаточ

е введение сахаропаточ

Готовят сахаропаточный сироп при 70-80°С с содержанием патоки 1-80% и влаги 22-50%

Дополнительно вводят в сахаропаточный сироп патоку (5-120% к массе) путем ее раздельного распыления

Содержание в сахаропаточ- ном сиропе, %

патоки

влаги

Температура, °С, второго потока (горячего воздуха) Структура полуфабриката

Дисперстность частиц, мкм Сыпучесть (угол естественного откоса полуфабриката) Гигроскопичность при относительной влажности воздуха 70-75% и 21°С Содержание влаги, % Производительность по сушке (коэффициент влагонап- ря жен н ости), кг/м ч

1-80 22-50

90-200

Аморфлическ

1-10

Удовле

Гигрос

0,5-6

3-5

Предлагаемый способ

Готовят сахаропаточный сироп при 80-90°С с содержанием патоки 10-90%, влаги 30-40%

Дополнительно вводят в вихревой поток сахаропаточного сиропа сахарную пудру в количестве 10-90% от массы кондитерского полуфабриката в начале процесса распыления путем напыления первым вихревым потоком горячего воздуха с t 160-180°С

10-90 30-40

100-120

Аморфно-кристаллическая Кристалло-аморфная 300-500 (агрегаты) Вполне удовлетворит.

Негигроскопичен

1-3

17-35

| Способ получения помадной массы | 1975 |

|

SU531528A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР Мг 755260, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-04-30—Публикация

1990-05-15—Подача