Изобретение относится к ячеистым гро- хотным решеткам, предназначенным для р;-зделег)ия сыпучего материала на классы по крупности, и может быть использовано в горно-рудной, строительной, металлургической и других отраслях промышленности.

Известны плоские ячеистые сита с различными формами отверстий, в том числе и щелезидные с шахматным расположением на поверхности сита. Шахматов расположение отверстий позволяет увеличить живое сечение сита и повысить эффективность грохочения материала кубической формы.

Недостатком указанного сита является низкая эффективность грохочения плоского и узкого класса материала, относящегося по массе к подрешетному продукту. Такие куски материала, располагаясь длинной своей стороной поперек щелевого отверстия и двигаясь по плоскому ситу, не просеиваются и, перекрывая в поперечном направлении сита несколько отверстий, преграждают просеиванию кусков материала кубической формы.

Известно сито, содержащее отверстия и нарифления на рабочей поверхности, выполненные в виде периодически расположенных между отверстиями по ширине сита наклонных ребер, которые направлены вдоль рабочей поверхности и ограничены по длине размерами отверстий. Наличие ребер на поверхности сита позволит повысить износостойкость сита и несколько увеличить эффективность грохочения материала за счет переориентации кусков, сталкивающихся с ребрами.

Недостатком такого сита является низкая эффективность работы из-за неравномерности оасположения ребер на поверхности сита, а также то, что указанные ребра создают тормозящий эффект, снижая производительность грохота. Кроме того, при встрече материала с ребрами может произойти накапливание его возле ребер и перекрытие отверстий более крупными кусками, что приводит к снижению эффективности грохочения материала.

Цель изобретения - повышение эффективности просеивания.

Поставленная цель достигается тем, чтр отверстия на просеивающей поверхности сита расположены в шахматном порядке с длиной в 2-2,5 раза больше их ширины, ориентированы длинной стороной параллельно продольным ребрам, которые плавно сопряжекь. с кромками отверстий, выполнены криволинейной формы с кривизной, увеличивающейся от загрузочного конца сита к разгрузочному, и с максимальной высотой не более 0,5 ширины отверстия.

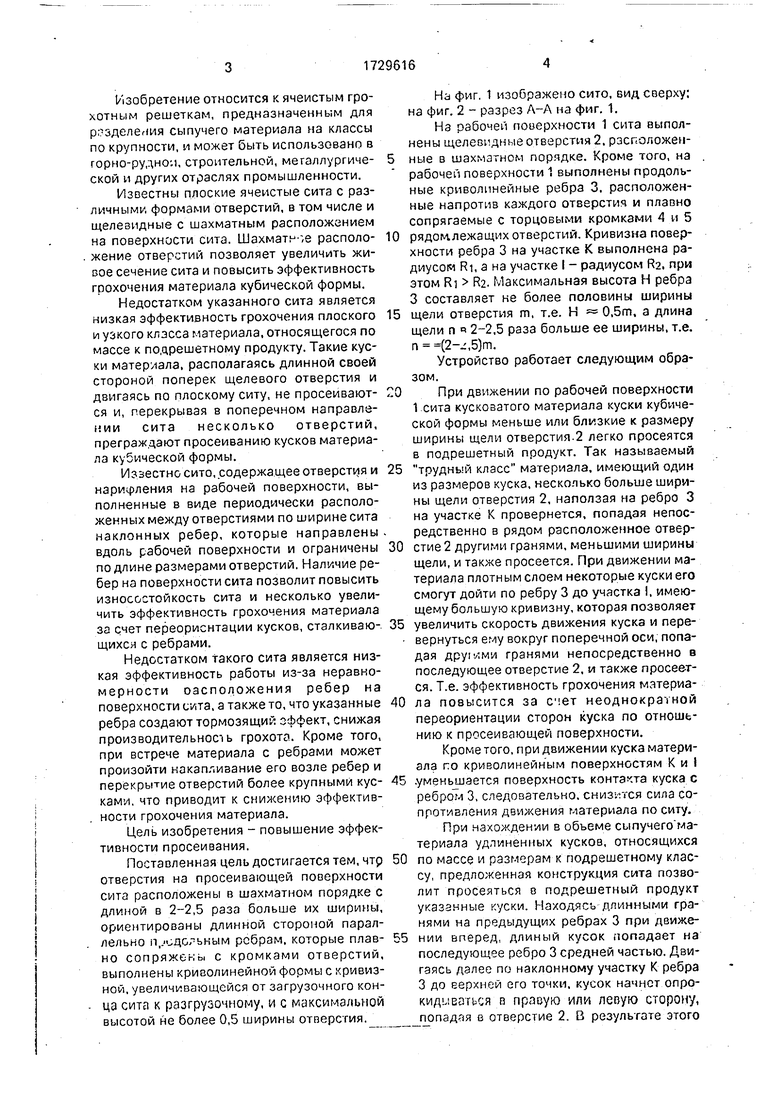

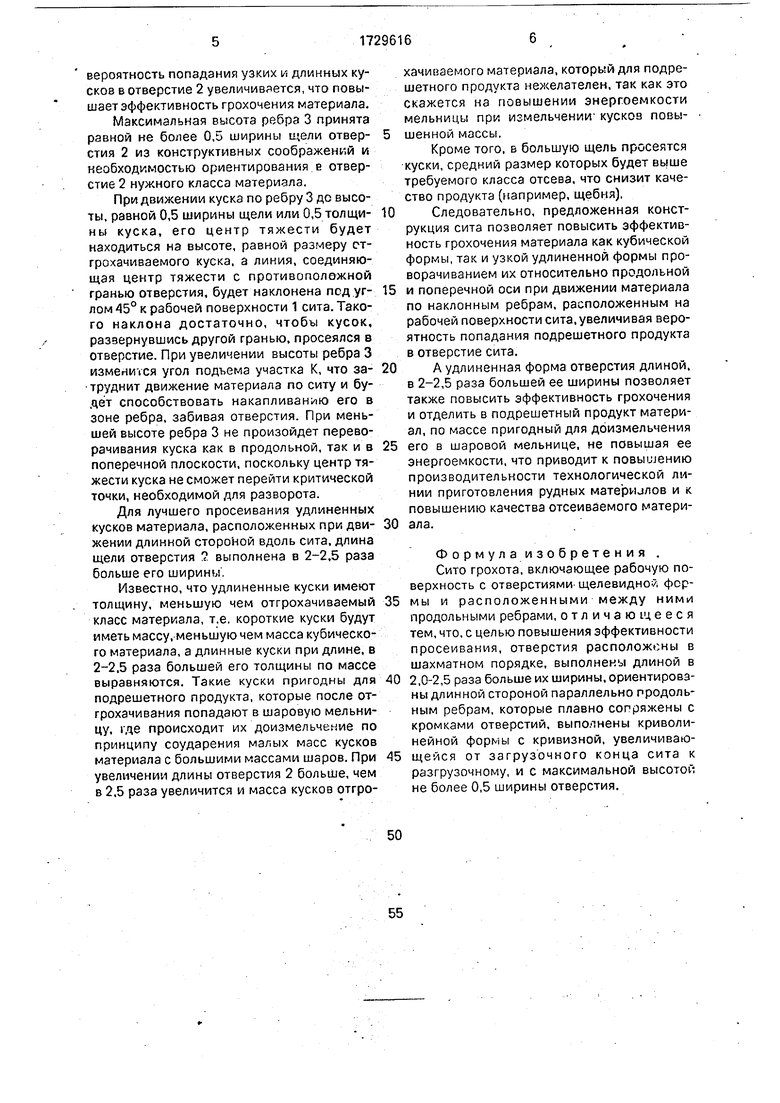

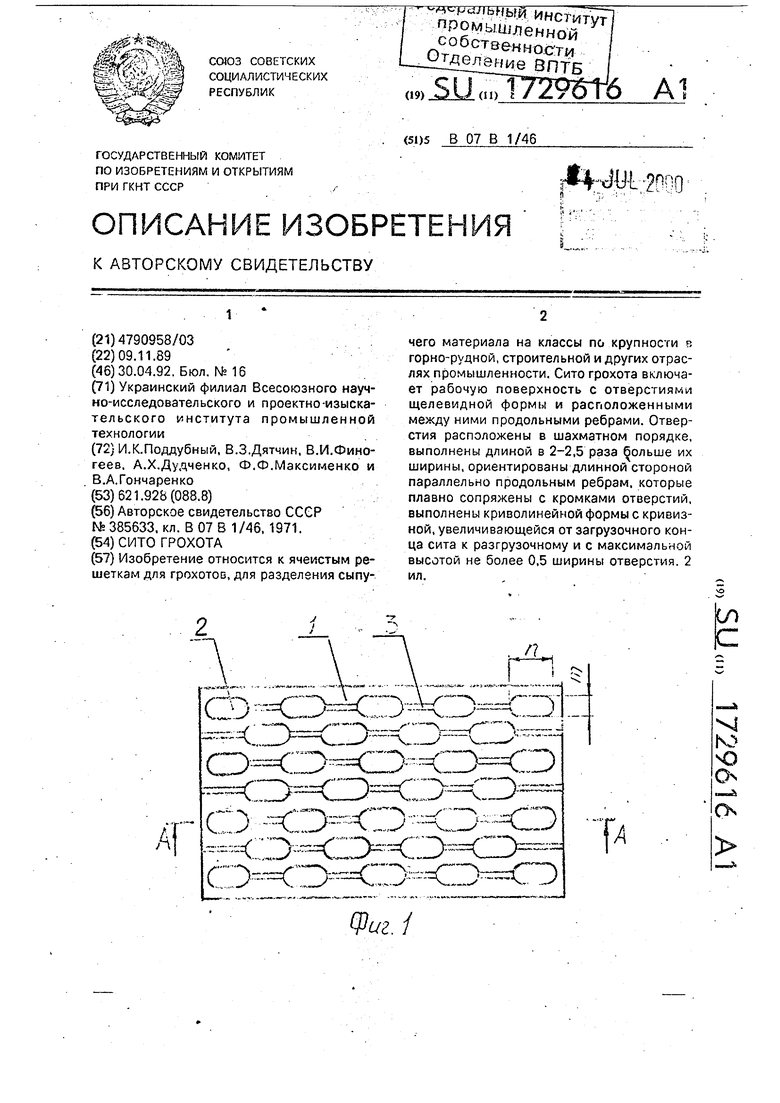

На фиг. 1 изображено сито, вид сверху: на фиг. 2 - разрез А-А на фиг. 1.

На рабочей поверхности 1 сита выполнены щелевидные отверстия 2, рзсположенные в шахматном порядке. Кроме того, на рабочей поверхности 1 выполнены продольные криволинейные ребра 3. расположенные напротив каждого отверстия и плавно сопрягаемые с торцовыми кромками А и 5

0 рядом.лежащих отверстий. Кривизна поверхности ребра 3 на участке К выполнена радиусом RI, а на участке I - радиусом R2. при этом RI R2. Максимальная высота Н ребра 3 составляет не более половины ширины

5 щели отверстия т, т.е. Н 0,5т, а длина щели п ч 2-2,5 раза больше ее ширины, т.е. n (.5)m.

Устройство работает следующим образом.

0 При движении по рабочей поверхности 1 сита кусковатого материала куски кубической формы меньше или близкие к размеру ширины щели отверстия.2 легко просеятся в подрешетный продукт. Так называемый

5 трудный класс материала, имеющий один из размеров куска, несколько больше ширины щели отверстия 2, наползая на ребро 3 на участке К провернется, попадая непосредственно в рядом расположенное отвер0 стие2 другими гранями, меньшими ширины щели, и также просеется. При движении материала плотн ым слоем некоторые куски его смогут дойти по ребру 3 до участка I, имеющему большую кривизну, которая позволяет

5 увеличить скорость движения куска и пере- вернуться ему вокруг поперечной оси, попадая друр/ми гранями непосредственно в последующее отверстие 2, и также просеется. Т.е. эффективность грохочения материа0 ла повысится за счет неоднократной переориентации сторон куска по отношь- нию к просеивающей поверхности.

Кроме того, при движении куска материала го криволинейным поверхностям К и I

5 .уменьшается поверхность контакта куска, с ребром 3, следовательно, снизится сила сопротивления движения материала по ситу. При нахождении в объеме сыпучего ма- териала удлиненных кусков, относящихся

0 по массе и размерам к подрешетному классу, предложенная конструкция сита позволит просеяться в подрешетный продукт указанные куски. Находясь длинными гранями на предыдущих ребрах 3 при движе5 нии вперед, длиный кусок попадает на последующее ребро 3 средней частью. Двигаясь далее по наклонному участку К ребра 3 до верхней его точки, кусок начнет опрокидываться в правую или левую сторону, попадая е отверстие 2. В результате этого

вероятность попадания узких и длинных кусков в отверстие 2 увеличивается, что повышает эффективность грохочения материала.

Максимальная высота ребра 3 принята равной не более 0,5 ширины щели отвер- стия 2 из конструктивных соображений и необходимостью ориентирования в отверстие 2 нужного класса материала.

При движении куска по ребру 3 до высоты, равной 0,5 ширины щели или 0,5 толщи- ны куска, его центр тяжести будет находиться на высоте, равной размеру ст- грохачиваемого куска, а линия, соединяющая центр тяжести с противополвжной гранью отверстия, будет наклонена псд уг- лом 45° к рабочей поверхности 1 сита. Такого наклона достаточно, чтобы кусок, развернувшись другой гранью, просеялся в отверстие. При увеличении высоты ребра 3 изменится угол подъема участка К, что за- труднит движение материала по ситу и будет способствовать накапливанию его в зоне ребра, забивая отверстия. При меньшей высоте ребра 3 не произойдет переворачивания куска как в продольной, так ив поперечной плоскости, поскольку центр тяжести куска не сможет перейти критической точки, необходимой для разворота.

Для лучшего просеивания удлиненных кусков материала, расположенных при дви- жении длинной стороной вдоль сита, длина щели отверстия выполнена в 2-2,5 раза больше его ширины .

Известно, что удлиненные куски имеют толщину, меньшую чем отгрохачиваемый класс материала, т.е. короткие куски будут иметь массу, меньшую чем масса кубического материала, а длинные куски при длине, в 2-2,5 раза большей его толщины по массе выравняются. Такие куски пригодны для подрешетного продукта, которые после от- грохачивания попадают в шаровую мельницу, где происходит их доизмельчение по принципу соударения малых масс кусков материала с большими массами шаров. При увеличении длины отверстия 2 больше, чем в 2,5 раза увеличится и масса кусков отгрохачиваемого материала, который для подрешетного продукта нежелателен, так как это скажется на повышении энергоемкости мельницы при измельчении кусков повышенной массы.

Кроме того, в большую щель просеятся куски, средний размер которых будет выше требуемого класса отсева, что снизит качество продукта (например, щебня),

Следовательно, предложенная конструкция сита позволяет повысить эффективность грохочения материала как кубической формы, так и узкой удлиненной формы проворачиванием их относительно продольной и поперечной оси при движении материала по наклонным ребрам, расположенным на рабочей поверхности сита, увеличивая вероятность попадания подрешетного продукта в отверстие сита.

А удлиненная форма отверстия длиной, в 2-2,5 раза большей ее ширины позволяет также повысить эффективность грохочения и отделить в подрешетный продукт материал, по массе пригодный для доизмельчения его в шаровой мельнице, не повышая ее энергоемкости, что приводит к повышению производительности технологической линии приготовления рудных материков и к повышению качества отсеиваемого материала.

Ф о р м у л а и з о б р ете н и я .

Сито грохота, включающее рабочую поверхность с отверстиями- щелевидной фермы и расположенными между ними продольными ребрами, отличающееся тем, что, с целью повышения эффективности просеивания, отверстия расположены в шахматном порядке, выполнены длиной в 2,0-2,5 раза больше их ширины, ориентированы длинной стороной параллельно продольным ребрам, которые плавно сопряжены с кромками отверстий, выполнены криволинейной формы с кривизной, увеличивающейся от загрузочного конца сита к разгрузочному, и с максимальной высотой не более 0,5 ширины отверстия.

Редактор М.Келемеш

Техред М.Моргентал

Корректор А.Осауленко

| название | год | авторы | номер документа |

|---|---|---|---|

| Стержневое сито грохота | 1990 |

|

SU1808415A1 |

| Колосниковый грохот | 1991 |

|

SU1808421A1 |

| Вибрационный грохот | 1980 |

|

SU908421A1 |

| Способ грохочения сыпучих материалов и устройство для его осуществления | 1989 |

|

SU1701400A1 |

| Вибрационный грохот | 2017 |

|

RU2668603C1 |

| Колосниковый грохот | 1990 |

|

SU1710144A1 |

| Ленточно-струнное сито вибрационного грохота | 1986 |

|

SU1430120A1 |

| Устройство для разделения сыпучих материалов | 1990 |

|

SU1777972A1 |

| Сито для грохотов | 1980 |

|

SU917864A1 |

| Грохот | 1988 |

|

SU1538933A1 |

Изобретение относится к ячеистым решеткам для грохотов, для разделения сыпучего материала на классы по крупности в горно-рудной, строительной и других отраслях промышленности. Сито грохота включает рабочую поверхность с отверстиями щелевидной формы и расположенными между ними продольными ребрами. Отверстия расположены в шахматном порядке, выполнены длиной в 2-2,5 раза больше их ширины, ориентированы длинной стороной параллельно продольным ребрам, которые плавно сопряжены с кромками отверстий, выполнены криволинейной формы с кривизной, увеличивающейся от загрузочного конца сита к разгрузочному и с максимальной высотой не более 0,5 ширины отверстия. 2 ил.

Заказ 1462ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35. Раушская наб„ 4/5

--:- :&

Производственно-издательский комбинат Т1атенти,г. Ужгород, ул.Гагарина, 101

| СИТО из ЭЛАСТИЧНОГО МАТЕРИАЛА | 0 |

|

SU385633A1 |

| кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-04-30—Публикация

1989-11-09—Подача