Изобретение относится к обработке металлов давлением и может быть использовано при закатке горловин тонкостенных баллонов - отношение наружного диам етра заготовки к толщине стенки D/S 40.

Известно, что при закатке днищ и горловин баллонов инструментом трения максимальное утолщение стенки получается 2,5-3-кратным. При закатке горловин тонкостенных баллонов D/S НО для нарезки резьбы внутри горловины требуется большее утолщение-4-кратное.

Известен способ изготовления горловин баллонов,в котором при закатке в диапазоне углов 20-55° осуществляют осевую подачу заготовки в очаг деформации с постоянной скоростью. ,

Недостатком данного способа является значительное усложнение конструкции закатной машины, заключающееся в придании вращающемуся шпинделю осевого перемещения и увеличение площади, занимаемой машиной.

Известно также устройство для изготовления горловин баллонов из тонкостенных труб, в котором при осевой подаче матрицы для набора металла в горловине вначале

формируют нагретый конец на. конус одной матрицей, а затем заменяют матрицу другой, профиль которой соответствует проф- илю требуемой горловины, и осевым перемещением матрицы получают горловину с требуемым утолщением металла.

Недостатком данного устройства является низкая производительность процесса, так как закатка производится в две операции с использованием двух матриц и перед второй операцией требуется подогрев деформируемого конца заготовки.

Кроме того, если длина нагретой части заготовки окажется несколько длиннее заданной, при деформации от значительных осевых усилий заготовка может потерять осевую устойчивость - могут образоваться поперечные гофры.

Известен также инструмент для закатки горловин баллонов, в котором для получения утолщенной горловины поверхность подпирающего участка выполнена цилиндрической с радиусом 3,2-3,7 радиуса заготовки.

Основным недостатком данного инструмента является то, что кинематика процесса закатки с поворотом суппорта не дает возсл

С

-ч

го о

0

о сл

можности произвести значительную осадку металла в осевом направлении. Поэтому здесь нельзя получить утолщение больше 3-кратного.

Цель изобретения -улучшение качества горловин из тонкостенных трубчатых заготовок за счет увеличения набора металла.

Указанная цель достигается тем, что участок предварительной формовки выполнен в виде наклонной плоскости, проекция которой на вертикальную плоскость представляет прямоугольный треугольник с основанием, равным длине горловины, и высотой, равной радиусу заготовки.

При закатке на участке предварительной формовки инструмента на формируемой части заготовки образуется конус с сомкнутыми кромками. При этом в месте смыкания кромок стенка утолщается до 2,5- 3-кратной, а при дальнейшей закатке образуется цилиндрическая часть горловины, причем подпирающий участок препятствует вытяжке металла. Вследствие редуцирования горловины стенка в ее цилиндрической части продолжает утолщаться и достигает 4-4,5-кратного утолщения. Это позволяет нарезать в горловине качественную резьбу.

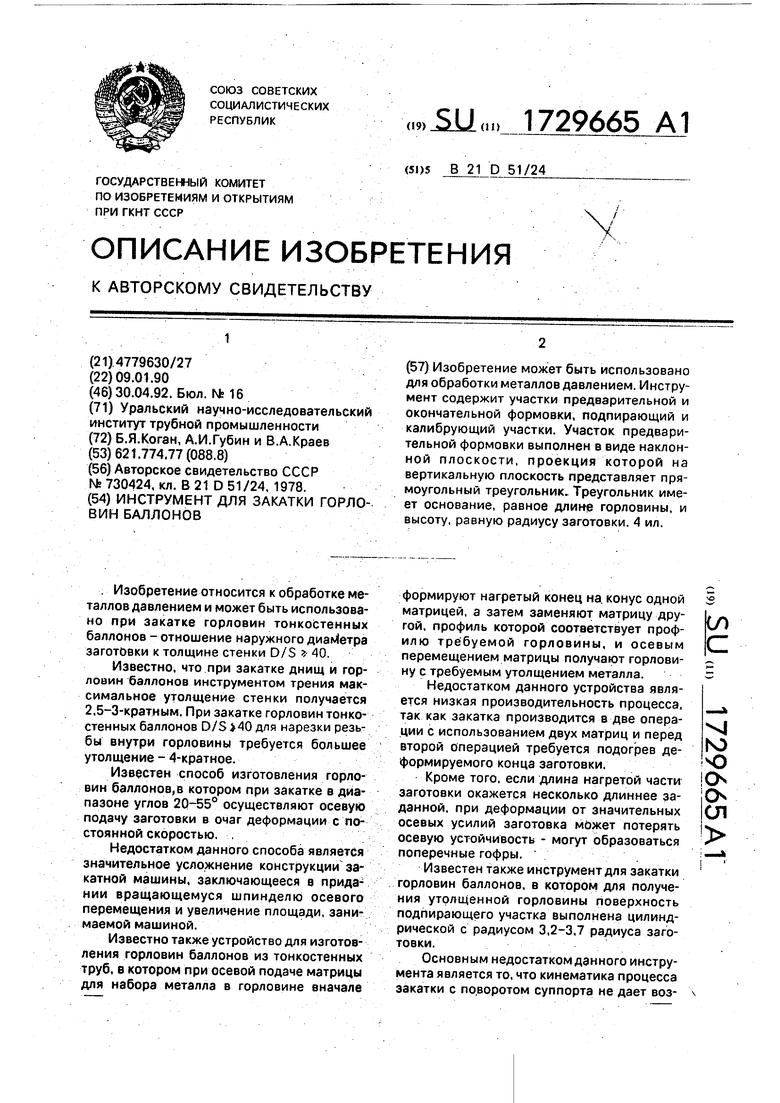

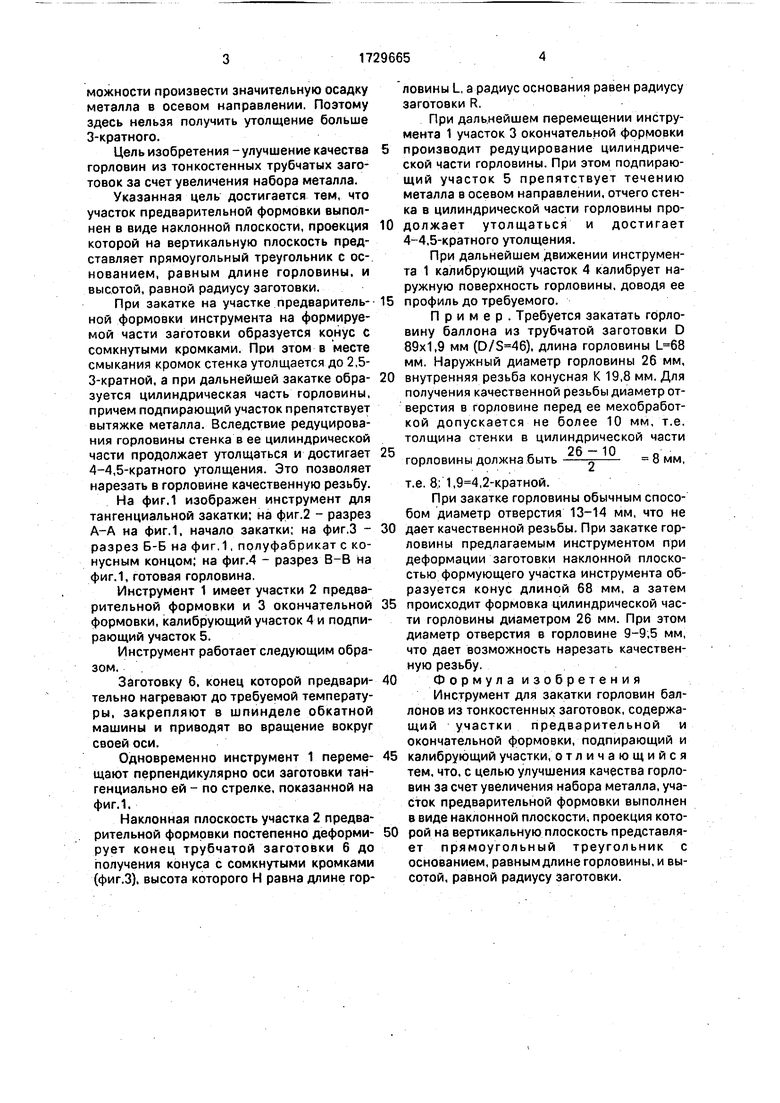

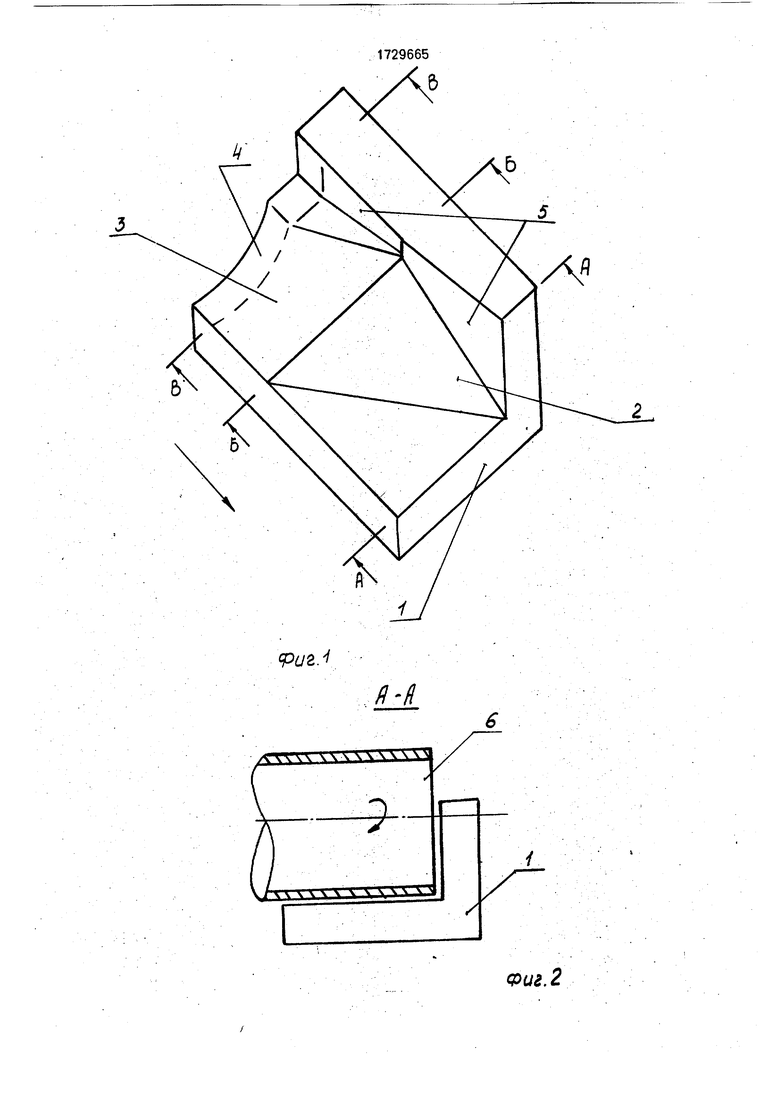

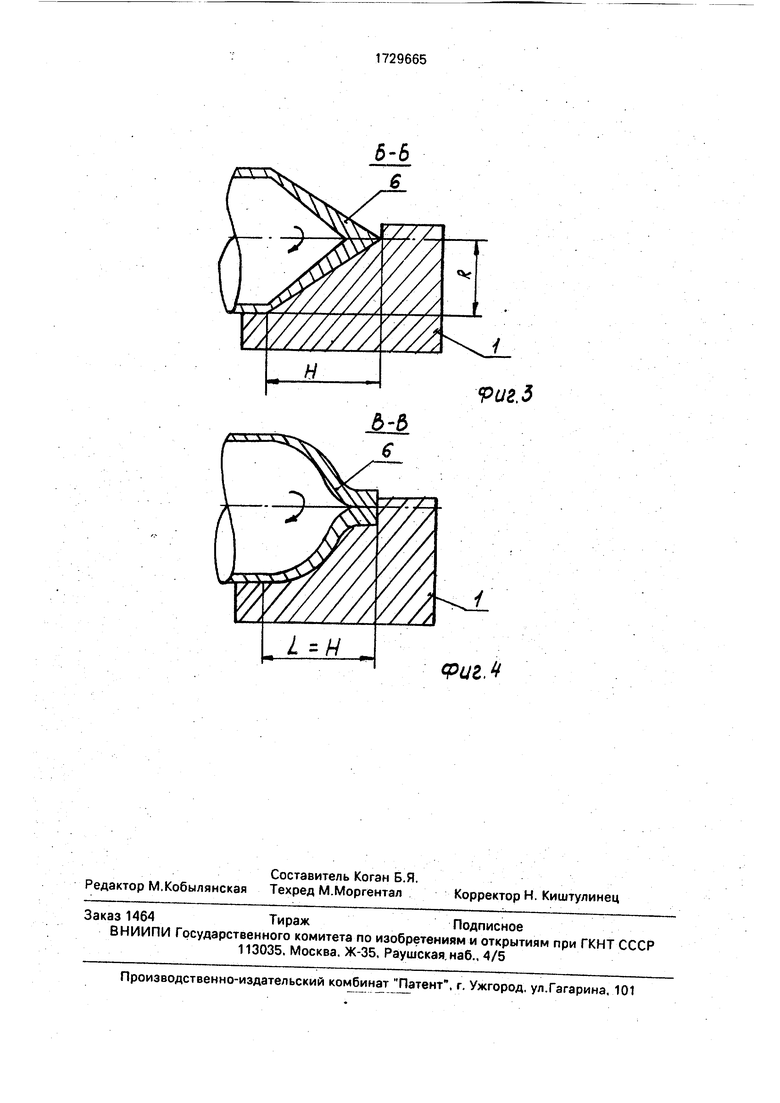

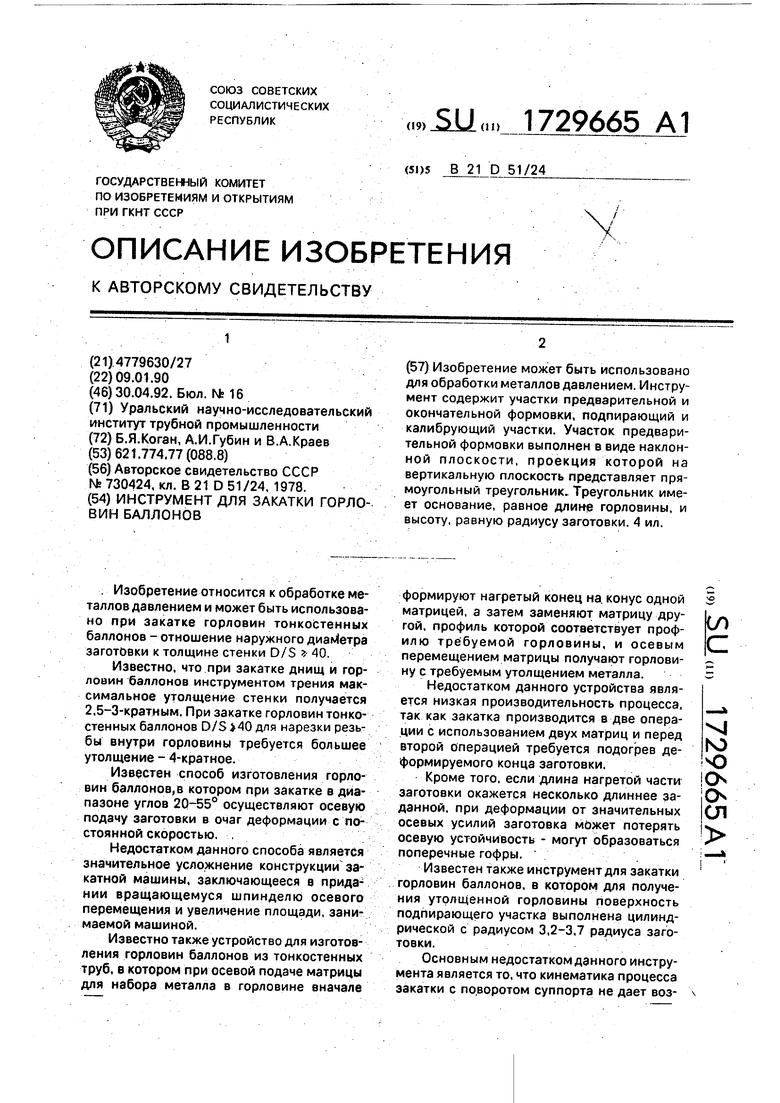

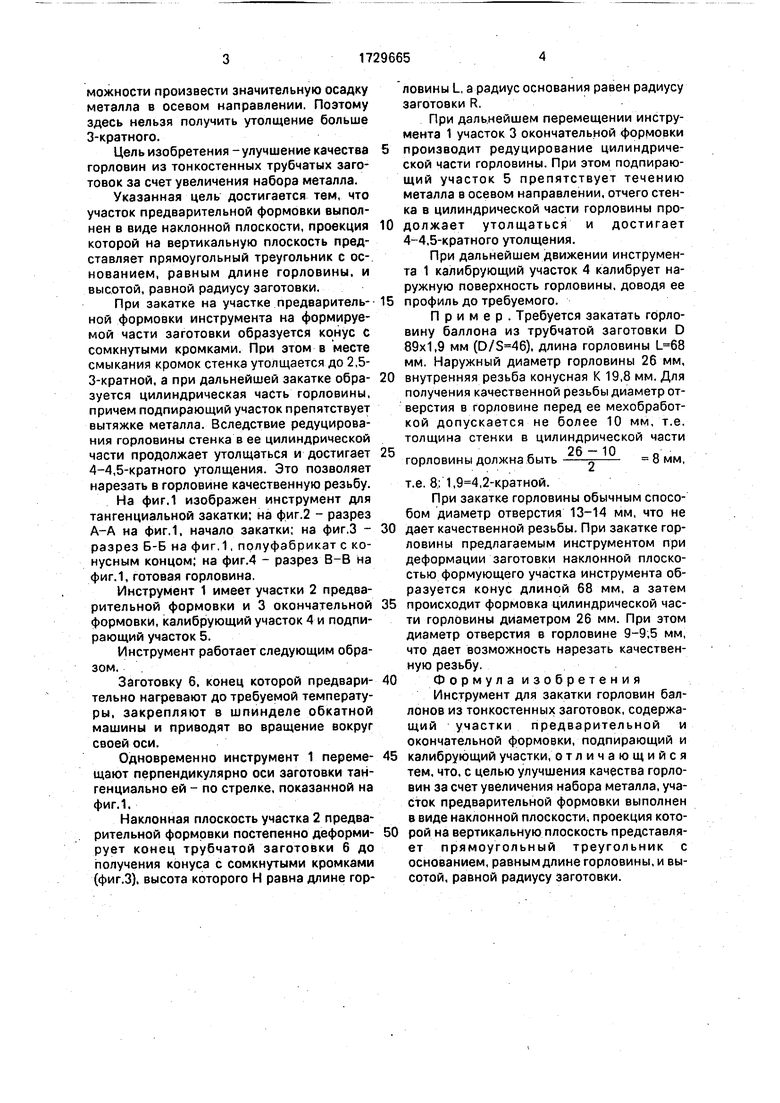

На фиг.1 изображен инструмент для тангенциальной закатки; на фиг.2 - разрез А-А на фиг.1, начало закатки; на фиг.З - разрез Б-Б на фиг.1, полуфабрикат с конусным концом; на фиг.4 - разрез В-В на фиг.1, готовая горловина.

Инструмент 1 имеет участки 2 предварительной формовки и 3 окончательной формовки, калибрующий участок 4 и подпирающий участок 5.

Инструмент работает следующим образом. .

Заготовку 6. конец которой предварительно нагревают до требуемой температуры, закрепляют в шпинделе обкатной машины и приводят во вращение вокруг своей оси.

Одновременно инструмент 1 перемещают перпендикулярно оси заготовки тангенциально ей - по стрелке, показанной на фиг.1.

Наклонная плоскость участка 2 предварительной формовки постепенно деформирует конец трубчатой заготовки 6 до получения конуса с сомкнутыми кромками (фиг.З). высота которого Н равна длине горловины L а радиус основания равен радиусу заготовки R.

При дальнейшем перемещении инструмента 1 участок 3 окончательной формовки

производит редуцирование цилиндрической части горловины. При этом подпирающий участок 5 препятствует течению металла в осевом направлении, отчего стенка в цилиндрической части горловины продолжает утолщаться и достигает 4-4,5-кратного утолщения.

При дальнейшем движении инструмента 1 калибрующий участок 4 калибрует наружную поверхность горловины, доводя ее

профиль до требуемого.

Пример. Требуется закатать горловину баллона из трубчатой заготовки D 89x1,9 мм (), длина горловины мм. Наружный диаметр горловины 26 мм,

внутренняя резьба конусная К 19,8 мм. Для получения качественной резьбы диаметр отверстия в горловине перед ее мехобработ- кой допускается не более 10 мм, т.е. толщина стенки в цилиндрической части

26-10 горловины должна быть

: 8 мм,

т.е. 8; 1,,2-кратной.

При закатке горловины обычным способом диаметр отверстия 13-14 мм, что не

дает качественной резьбы. При закатке горловины предлагаемым инструментом при деформации заготовки наклонной плоскостью формующего участка инструмента образуется конус длиной 68 мм, а затем

происходит формовка цилиндрической части горловины диаметром 26 мм. При этом диаметр отверстия в горловине 9-9,5 мм, что дает возможность нарезать качественную резьбу.

Ьормула изобретения

Инструмент для закатки горловин баллонов из тонкостенных заготовок, содержащий участки предварительной и окончательной формовки, подпирающий и

калибрующий участки, отличающийся тем, что. с целью улучшения качества горловин за счет увеличения набора металла, участок предварительной формовки выполнен в виде наклонной плоскости, проекция которой на вертикальную плоскость представляет прямоугольный треугольник с основанием, равным длине горловины, и высотой, равной радиусу заготовки.

а-к

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2465090C1 |

| СПОСОБ ЗАКАТКИ ГОРЛОВИНЫ БАЛЛОНА | 1993 |

|

RU2048944C1 |

| Способ изготовления бесшовного стального баллона высокого давления с двумя наружными горловинами | 2024 |

|

RU2839086C1 |

| Устройство для изготовления горловин баллонов | 1991 |

|

SU1792774A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ | 2007 |

|

RU2354483C1 |

| Способ изготовления тонкостенных баллонов | 1989 |

|

SU1696066A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| Устройство для закатки горловин баллонов | 1990 |

|

SU1771854A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ОСЕСИММЕТРИЧНЫХ КОРПУСОВ СОСУДОВ, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2015 |

|

RU2584622C1 |

Изобретение может быть использовано для обработки металлов давлением. Инструмент содержит участки предварительной и окончательной формовки, подпирающий и калибрующий участки. Участок предварительной формовки выполнен в виде наклонной плоскости, проекция которой на вертикальную плоскость представляет прямоугольный треугольник. Треугольник имеет основание, равное длине горловины, и высоту, равную радиусу заготовки. 4 ил.

ххлуххАХ чД

X V X X .у у X X X

Фиг.2

| Инструмент для закатки горловин баллонов | 1978 |

|

SU730424A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-30—Публикация

1990-01-09—Подача