Изобретение относится к технологии изготовления металлических газовых баллонов из высоколегированной стали преимущественно высокого давления (от 100 кгс/см2 и выше), а именно технологии закатки горловины баллонов, применяемых в дыхательных аппаратах спасателей, аквалангистов, а также для хранения сжатых газов под давлением (воздуха, кислорода, азота и др.), и может найти применение в различных областях машиностроения при производстве сосудов давления.

Известен способ закатки горловины баллонов путем формования переходного и цилиндрического участков нагретого конца вращающейся трубчатой заготовки перемещающимися в одну сторону и установленными с возможностью свободного вращения формующим и подпирающим роликами.

По данному способу формование цилиндрического участка горловины баллона осуществляют остановленным от осевого перемещения подпирающим роликом, контактирующим с заготовкой профильным участком.

Техническим результатом изобретения является обеспечение изготовления тонкостенных газовых баллонов высокого давления из труднодеформируемых легированных сталей. Кроме того, применение способа позволяет повысить качество баллонов.

Сущность изобретения заключается в том, что в способе закатки горловин баллонов, включающем поэтапное формование переходного и цилиндрического участков горловины на нагретом конце вращающейся заготовки поддерживающим и формующим роликами, согласно изобретению на первом этапе путем линейного перемещения поддерживающего ролика под углом к оси обработки заготовки формуют цилиндрический участок в конический, на втором этапе, оставляя поддерживающий ролик в контакте с заготовкой до окончания закатки, путем последовательного осевого и криволинейного перемещений формующего ролика переформовывают переходный и конический участки заготовки за несколько проходов, например два, в окончательный профиль горловины, причем осевое перемещение формующего ролика осуществляют параллельно оси закатки, криволинейное на первом проходе второго этапа из положения его вершины, смещенного относительно центра поворота, а на втором проходе из положения его вершины, совпадающего с центром поворота. Переформовывание осуществляют со степенью обжатия не менее 0,5-0,6 радиуса формующего ролика.

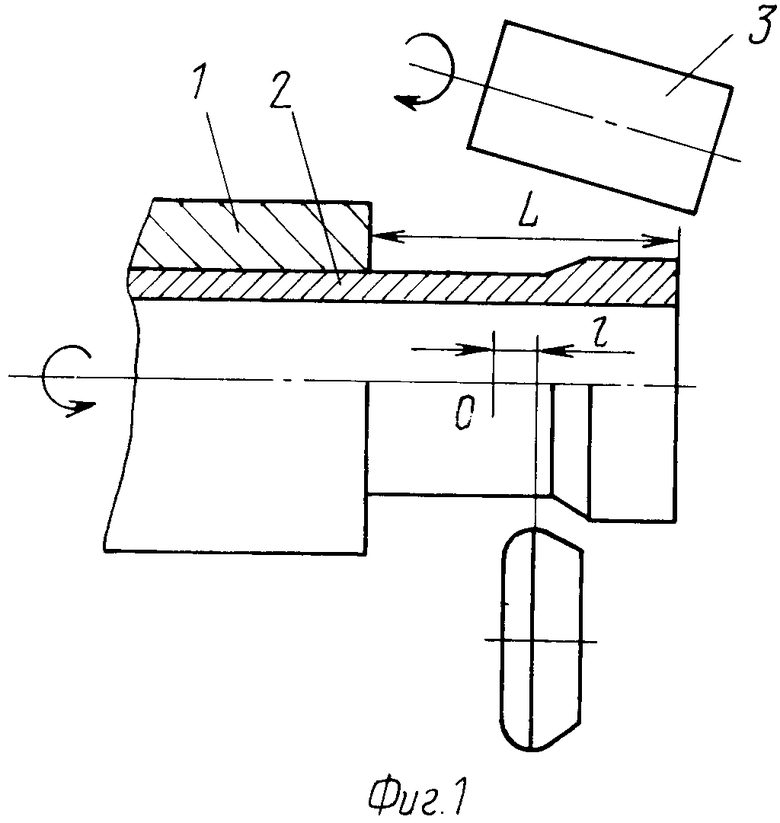

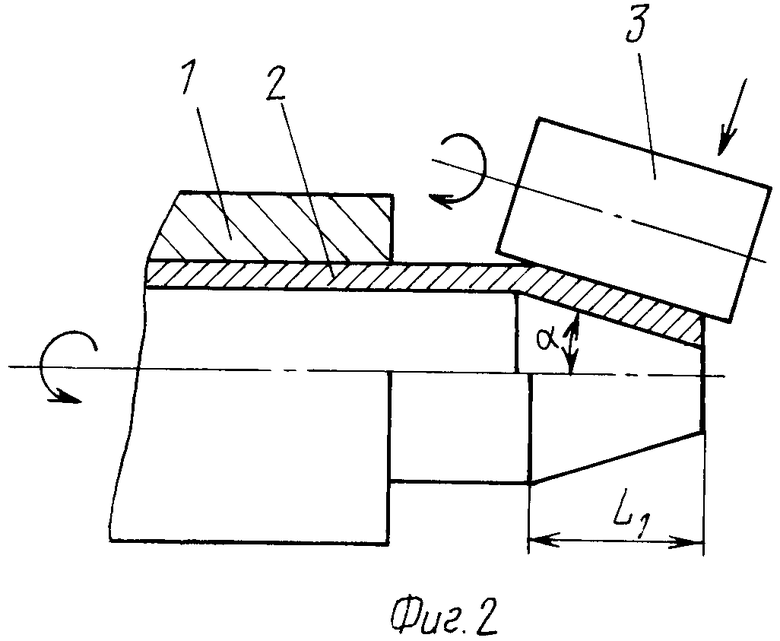

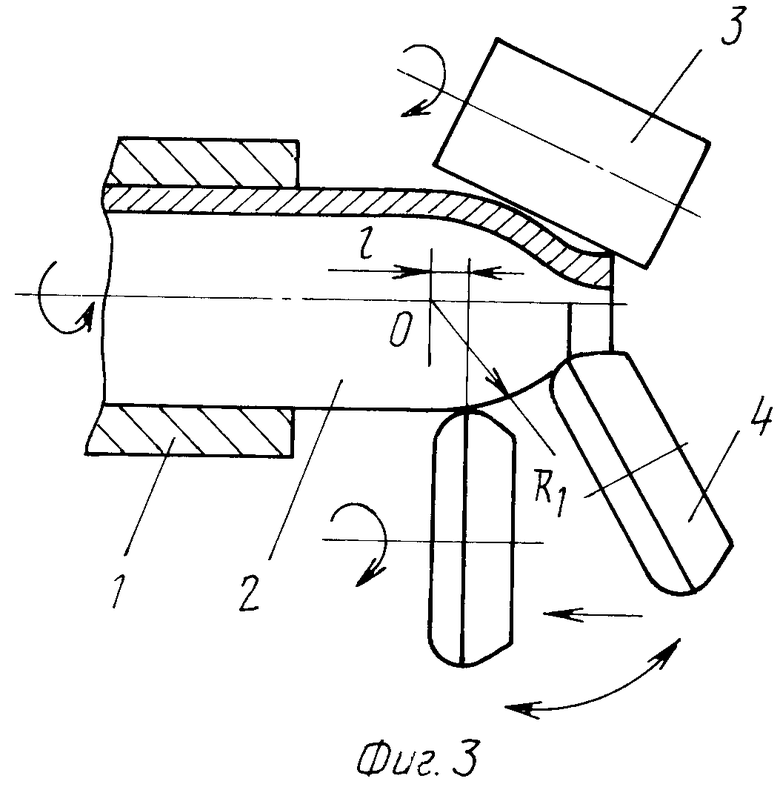

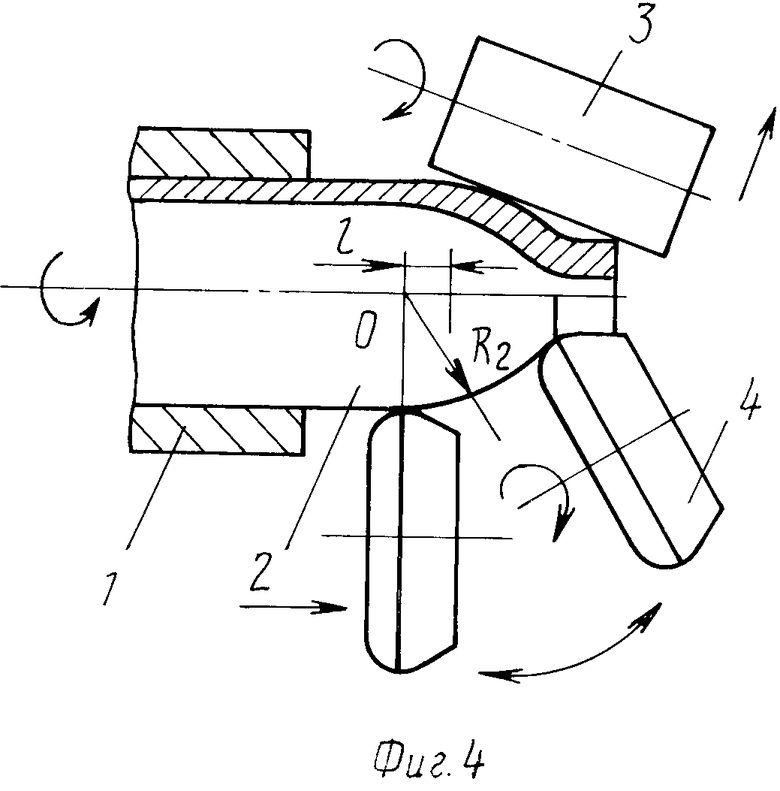

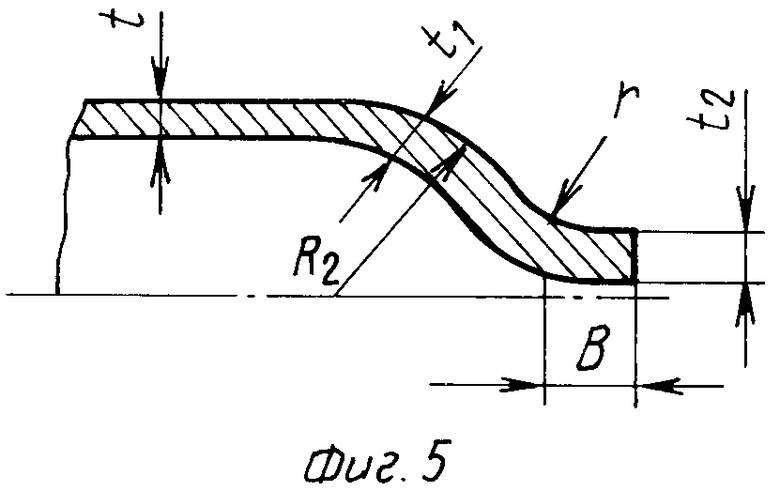

На фиг. 1-4 изображены последовательно исходное положение перед закаткой и два этапа формования горловины баллона; на фиг. 5 переходный и цилиндрический участки горловины.

Способ осуществляют следующим образом.

В шпиндель 1 станка устанавливают заготовку 2 с предварительно нагретым концом (фиг. 1), вылет заготовки L обеспечивает получение необходимых параметров горловины. Затем фиксируют заготовку 2 и включают вращение шпинделя 1. На первом этапе формования осуществляют линейное угловое перемещение поддерживающего ролика 3 (под углом α ≈ 30о к оси обработки), получая при этом конический участок, у которого меньший наружный диаметр равен наружному диаметру цилиндрического участка готовой горловины (фиг. 2). Поддерживающий ролик 3 оставляют в этом положении до окончания процесса закатки. Затем формующий ролик 4 (фиг. 3) устанавливают на расстоянии l от центра поворота О, после чего поворачивают относительно него по радиусу R1 на угол 50-60о, осуществляя формование переходного и цилиндрического участков горловины со степенью обжатия не менее 0,5 радиуса формующего ролика. При этом получают горловину с размерами, приближенными к конечным размерам горловины (l это технологическая величина, зависит от конструкции баллона, его материала, режимов обработки и определяет величину деформации на каждом из проходов).

Формующий ролик 4 возвращают в исходное положение (фиг. 3), а затем перемещают параллельно оси обработки в сторону большего диаметра переходного участка на расстояние l (фиг. 4) до совмещения с центром вращения О (фиг. 4). После этого поворачивают формующий ролик 4 на 60опо радиусу R2 (R2 0,8-0,95R1), соответствующему конечному радиусу горловины, получая при этом профильную часть горловины, а цилиндрическую часть горловины оформляют торцовой частью формующего ролика 4. По окончании процесса закатки формующий ролик 4 возвращают в исходное положение, тем самым осуществляют калибрующий проход профильной части горловины, обеспечивая при этом ее высокую точность, а затем смещают его параллельно оси закатки в сторону меньшего диаметра горловины на расстояние l (фиг. 1), подготавливая его для закатки следующей заготовки. Поддерживающий ролик 3 перемещают также в исходное положение (фиг. 1), останавливают вращение шпинделя и выталкивают готовый баллон для его последующего съема и установки следующей заготовки. Профиль полученной горловины показан на фиг. 5. Для конструкции баллонов, разработанных на предприятии (объем 7,3 л, давление 300 кгс/см2) величина l составляет 30-40 мм.

П р и м е р. Предлагаемый способ закатки горловин баллонов опробован при изготовлении облегченных газовых баллонов высокого давления для сжатого воздуха на 29,4 МПа (300 кгс/см2), объемом 7,3 л. Для получения баллона использовали штампованную заготовку (типа стакана) с наружным диаметром 144 мм, толщиной стенки t 4,2 мм, длиной 625 мм. Заготовка имеет концевой участок для закатки горловины толщиной 5 мм и длиной 80 мм. Материал заготовки листовая сталь 30ХСНВФА. Конец заготовки L ≈ 120-130 мм нагревали в высокочастотном индукторе до t ≈ 1100-1200оС. Затем заготовку устанавливали в механизме зажима, фиксировали ее, а затем включали вращение шпинделя. Частота вращения ≈ 300 мин-1. Обработку горловины осуществляли за три прохода.

Первый проход осуществляли перемещением поддерживающего ролика под углом 30о к оси обработки, при этом получали конический участок со следующими размерами:

Dнаиб. 144 мм; Dнаим. 32-35; L1 95-105 мм; α 30о.

Величина подачи поддерживающего ролика 250-300 мм/мин. Поддерживающий ролик при этом оставляли в контакте с заготовкой до окончания обработки.

Второй проход осуществляли поворотом формующего ролика на угол 55-60о, при этом он описывал окружность с R1 75-78 мм, который получался путем его перемещения вдоль оси обработки в сторону меньшего диаметра промежуточного конического участка на l 30-40 мм. Скорость поворота формующего ролика (подача) 7-10о/с. Диаметр цилиндрического участка горловины получали 34-36 мм. Затем формующий ролик возвращали в исходное положение.

Третий проход (окончательный) осуществляли следующим образом. Сначала перемещали формующий ролик вдоль оси обработки в сторону большего диаметра горловины на l 30-40 мм, а затем осуществляли его поворот на угол 60о со скоростью 7-10о/с (подача), при этом формующий ролик описывал окружности с R2 72 мм, а наружный диаметр цилиндрической части горловины получали равным 31-33 мм, т.е. получали окончательные размеры горловины баллона. Цикл обработки при этом способе получался равным 30-40 с, т.е. в 4 раза меньше, чем при известном способе.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ | 1993 |

|

RU2048945C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2465090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ГАЗОВЫХ БАЛЛОНОВ | 1992 |

|

RU2025177C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2005 |

|

RU2288063C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2106217C1 |

| СПОСОБ ЗАКАТКИ КОНЦА ТРУБЧАТОЙ ЗАГОТОВКИ | 1993 |

|

RU2048943C1 |

| Способ закатки горловины баллона и устройство для его осуществления | 1990 |

|

SU1754295A1 |

| Инструмент для закатки горловин баллонов | 1990 |

|

SU1729665A1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2009 |

|

RU2420367C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 1992 |

|

RU2007658C1 |

Использование: при обработке металлов давлением. Сущность изобретения: способ включает формирование переходного и цилиндрического участков горловины на нагретом конце вращающейся заготовки поддерживающим и формующим роликами. Формирование переходного и цилиндрического участков горловины выполняют поэтапно. На первом этапе путем линейного перемещения поддерживающего ролика под углом к оси обработки получают конический участок. На втором этапе формируют переходный и цилиндрический участки горловины за несколько проходов, не менее двух, в окончательный профиль путем последовательного осевого и криволинейного перемещения формующего ролика. Формирование на втором этапе осуществляют со степенью обжатия не менее 0,5 0,6 радиуса формующего ролика за каждый его проход. 1 з. п. ф-лы, 5 ил.

| Способ закатки горловины баллона | 1979 |

|

SU1002071A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-11-27—Публикация

1993-05-12—Подача