сл С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ ВЫСОКОГО ДАВЛЕНИЯ | 2006 |

|

RU2320920C1 |

| Способ изготовления бесшовного стального баллона высокого давления с двумя наружными горловинами | 2024 |

|

RU2839086C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2465090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ | 2007 |

|

RU2354483C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ ДО 250 кгс/см | 2016 |

|

RU2648343C1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 2014 |

|

RU2558315C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ ВЫСОКОГО ДАВЛЕНИЯ | 2004 |

|

RU2296643C2 |

| Способ получения заготовок баллонов | 1990 |

|

SU1754298A1 |

Изобретение относится к обработке металлов давлением, а именно к способам получения баллонов. Цель изобретения - повышение качества изделий за счет повышения точности. Способ включает следующие технологические операции: резку толстостенной трубы на мерные заготовки, причем один конец мерной заготовки нагревают и фор- мообразуют его в днище.деформирование с утонением стенки заготсзки на длине цилиндрической части баллона, нагрев недеформированного конца заготовки и формообразование его в горловину. 6 ил.

Изобретение относится к обработке металлов давлением, а именно к способам получения баллонов.

Целью изобретения является повышение качества изделий путем повышения точности.

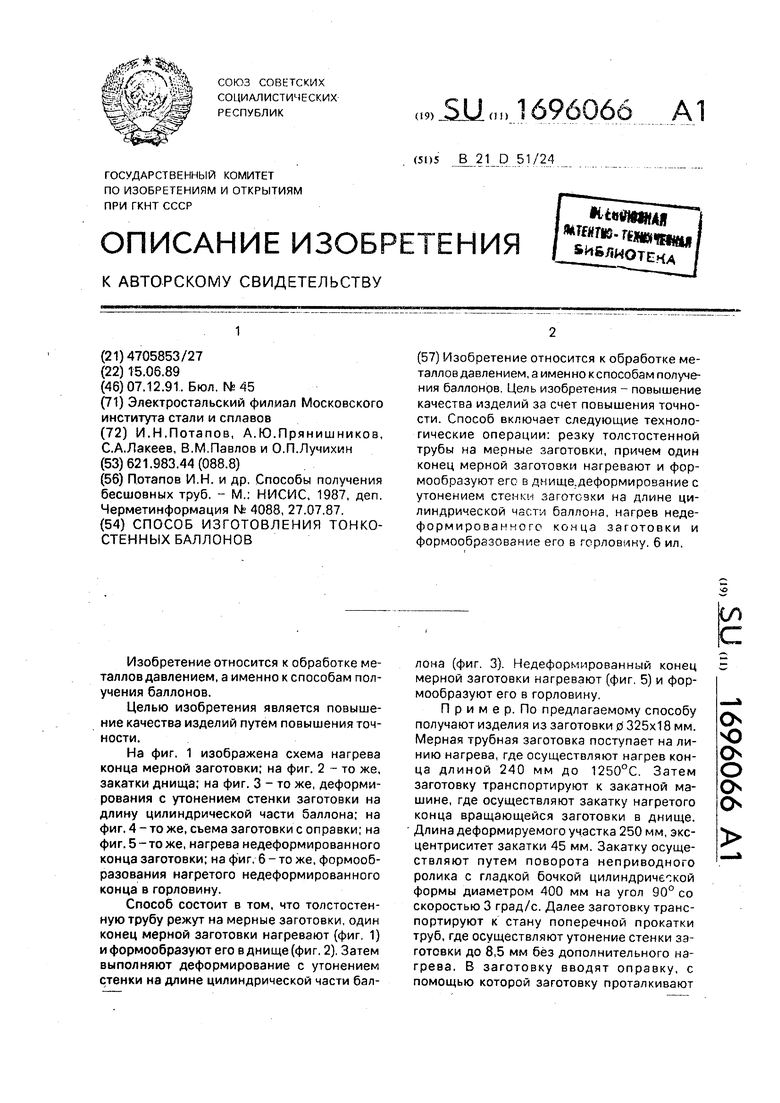

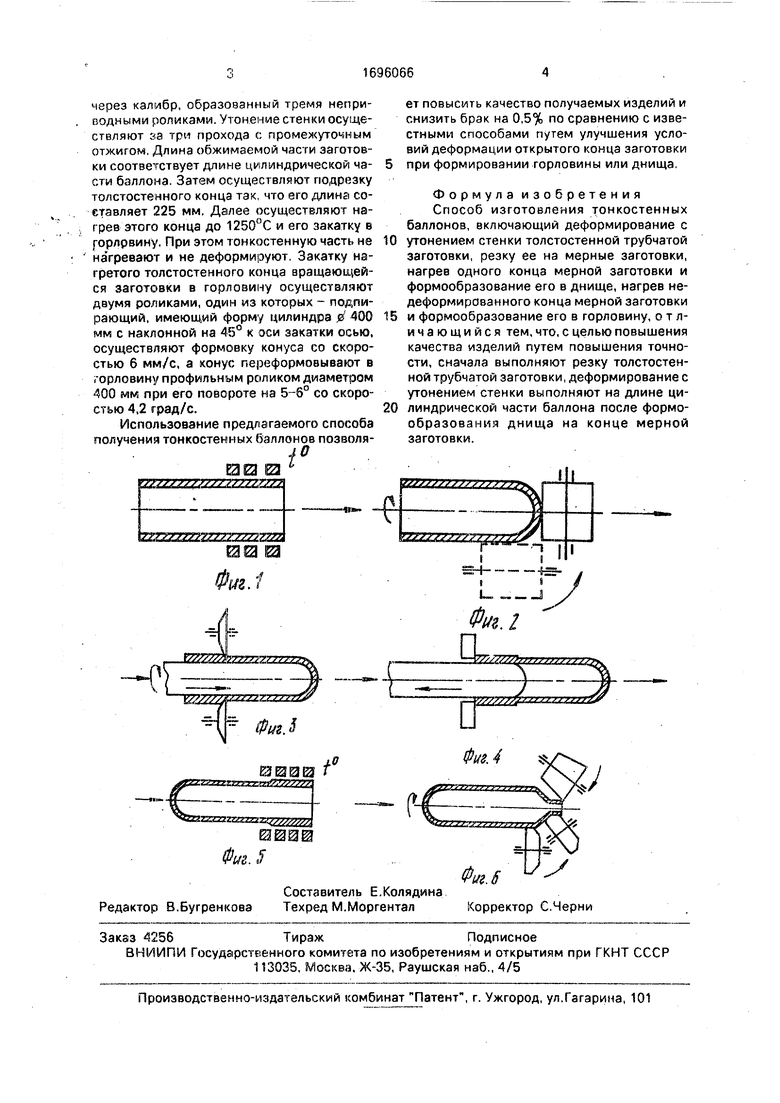

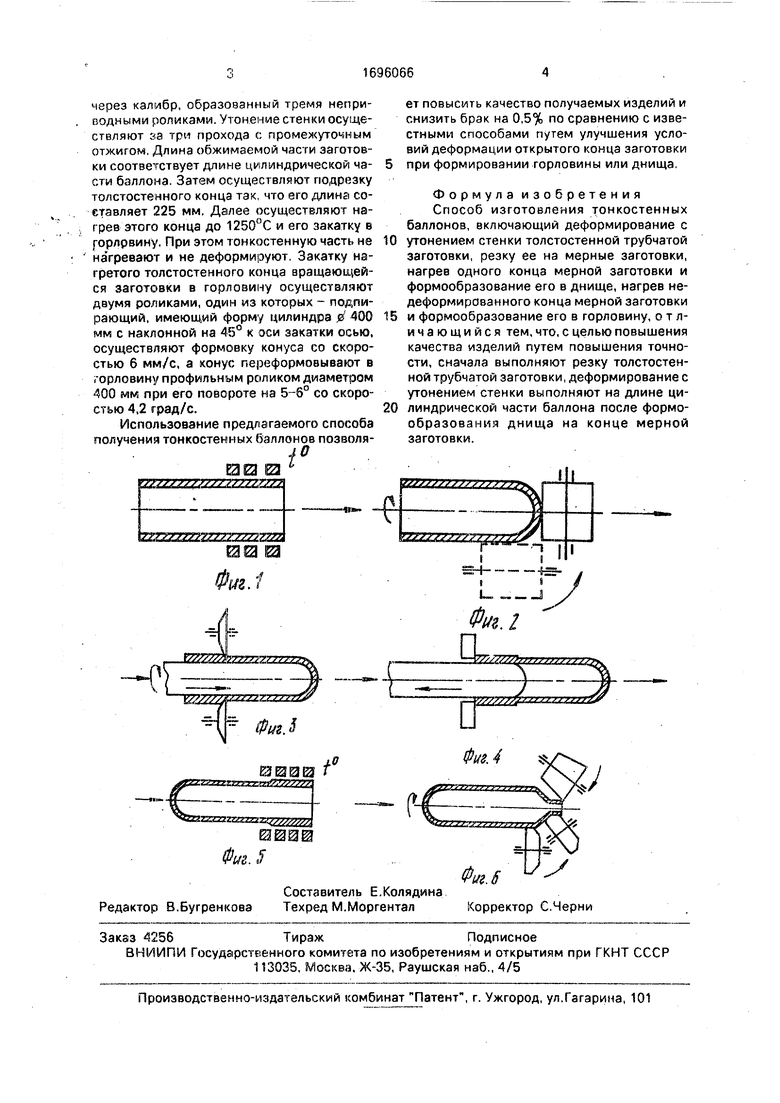

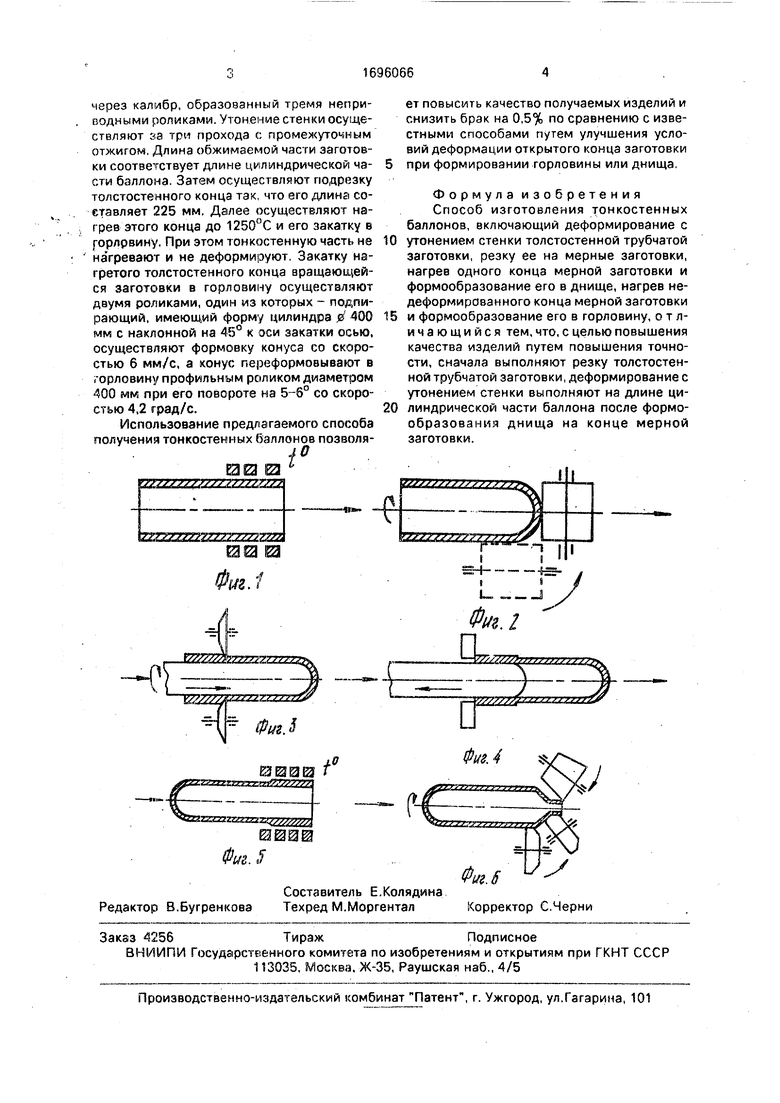

На фиг. 1 изображена схема нагрева конца мерной заготовки; на фиг. 2 - то же, закатки днища; на фиг. 3 - то же, деформирования с утонением стенки заготовки на длину цилиндрической части баллона; на фиг. 4 - то же, съема заготовки с оправки; на фиг. 5-тоже, нагрева недеформированного конца заготовки; на фиг. 6 - то же, формообразования нагретого недеформированного конца в горловину.

Способ состоит в том, что толстостенную трубу режут на мерные заготовки, один конец мерной заготовки нагревают (фиг. 1) и формообразуют его в днище (фиг. 2). Затем выполняют деформирование с утонением стенки на длине цилиндрической части баллона (фиг. 3). Недеформированный конец мерной заготовки нагревают (фиг. 5) и формообразуют его в горловину.

П р и м е р. По предлагаемому способу получают изделия из заготовки 0 325x18 мм. Мерная трубная заготовка поступает на линию нагрева, где осуществляют нагрев конца длиной 240 мм до 1250°С. Затем заготовку транспортируют к закатной машине, где осуществляют закатку нагретого конца вращающейся заготовки в днище. Длина деформируемого участка 250 мм, эксцентриситет закатки 45 мм. Закатку осуществляют путем поворота неприводного ролика с гладкой бочкой цилиндрической формы диаметром 400 мм на угол 90° со скоростью 3 град/с. Далее заготовку транспортируют к стану поперечной прокатки труб, где осуществляют утонение стенки заготовки до 8,5 мм без дополнительного нагрева. В заготовку вводят оправку, с помощью которой заготовку проталкивают

о о о о о о

через калибр, образованный тремя неприводными роликами Утонение стенки осуществляют за три прохода с промежуточным отжигом. Длина обжимаемой части заготовки соответствует длине цилиндрической части баллона. Затем осуществляют подрезку толстостенного конца так, что его длина составляет 225 мм. Далее осуществляют нагрев этого конца до 1250°С и его закатку в горлрвину. При этом тонкостенную часть не на гревают и не деформируют. Закатку нагретого толстостенного конца вращающейся заготовки в горловину осуществляют двумя роликами, один из которых - подпирающий, имеющий форму цилиндра & 400 мм с наклонной на 45° к оси закатки осью, осуществляют формовку конуса со скоростью 6 мм/с, а конус переформовывают в горловину профильным роликом диаметром 400 мм при его повороте на 5-6° со скоростью 4,2 град/с.

Использование предлагаемого способа получения тонкостенных баллонов позволя1°НИ 0

ЕЗЕЗ ЕЗ

Фт.1

-С

Ґs//////tfjj)jsjj jjjjj

4Zf.

Фиг.

ет повысить качество получаемых изделий и снизить брак на 0,5% по сравнению с известными способами путем улучшения условий деформации открытого конца заготовки при формировании горловины или днища.

Формула изобретения Способ изготовления тонкостенных баллонов, включающий деформирование с

утонением стенки толстостенной трубчатой заготовки, резку ее на мерные заготовки, нагрев одного конца мерной заготовки и формообразование его в днище, нагрев недеформированного конца мерной заготовки

и формообразование его в горловину, отличающийся тем, что, с целью повышения качества изделий путем повышения точности, сначала выполняют резку толстостенной трубчатой заготовки, деформирование с утонением стенки выполняют на длине цилиндрической части баллона после формообразования днища на конце мерной заготовки.

| Потапов И.Н | |||

| и др | |||

| Способы получения бесшовных труб | |||

| - М.: НИСИС, 1987, деп | |||

| Автомат для продажи изделий цилиндрической формы | 1926 |

|

SU4088A1 |

Авторы

Даты

1991-12-07—Публикация

1989-06-15—Подача