Изобретение относится к области холодной обработки металлов методом поверхностного пластического деформирования и может быть использовано для отделочной обработки поверхностей деталей.

Известна шаровая головка для обработки поверхностей деталей, состоящая из корпуса, навинченного на шток, и установленного в нем.шара, опирающегося на фторопластовую подкладку и удерживаемого четырьмя подпружиненными фторопластовыми опорами.

Такая конструкция головки исключает металлический контакт шара с корпусом, что позволяет производить обработку поверхностей деталей на высоких скоростях.

Однако эта конструкция не надежна в работе при обработке деталей из твердых металлов, так как в этом случае значительно возрастает усилие, с которым шар вдавливается в обрабатываемый материал и во фторопластовую подкладку. В результате,- в

силу текучести, фторопласт быстро деформируется и разрушается.

Другим недостатком этой конструкции является невозможность обработки поверхностей, сопрягаемых по малому радиусу. В данном случае из-за опор, ограничивающих доступ шара к указанным местам.

Наиболее близкой к заявленной является шаровая головка, содержащая корпус со сферической выемкой под шар, размещенное между ними антифрикционное покрытие и сепаратор для удержания шара. В качестве антифрикционного покрытия используются различные масла и пасты.

Однако наличие антифрикционного покрытия в виде смазки не обеспечивает достаточно надежной работы головки и на практике приводит к частому заклиниванию шара.

Причем вероятность заклинивания шара повышается при увеличении скорости обкатки детали или при обработке деталей из

(Л

С

ю ю VI

GJ 00

более твердых материалов, так как в этом случае при усилении трения и соответственно повышении нагрева контактирующих деталей может произойти их схватывание.

Наличие сепараторов для удержания шара усложняет конструкцию головки и увеличивает ее размеры. Это ограничивает доступ шара к труднодоступным местам и не позволяет обрабатывать за одну установку цилиндрические и торцевые поверхности детали, сопрягаемые галтелью малого радиуса. Указанные недостатки в значительной степени сужают технологические возможности головки и снижают надежность ее работы при различных скоростных режимах.

Целью изобретения является повышение надежности работы головки при разных режимах обкатки детали, упрощение ее конструкции и расширение технологических возможностей.

Поставленная цель достигается за счет того, чт о в головке для пластической обработки деталей, содержащей корпус со сферической выемкой под деформирующий шар и размещенную между ними антифрикционную прослойку, согласно изобретению, антифрикционная прослойка выполнена на поверхности выемки в виде адгезионной фторопластовой пленки толщиной 0,1...0,4 мм, а корпус в пределах сферической выемки имеет два противолежащих боковых среза. При этом верхняя часть корпуса обращена в сторону одного из срезов. Таким образом, по сравнению с прототипом заявленное техническое решение приобретает следующие преимущества:

Обеспечивает надежную работу головки при различных режимах обкатки детали как по скорости, так и по давлению; сокращает рабочее, время на обработку детали; расширяет технологические возможности головки; упрощает конструкцию головки, ее сборку и разборку; улучшает равномерность обработки поверхности детали.

Нанесение на поверхность сферической выемки антифрикционного покрытия в виде фторопластовой адгезионной пленки исключает металлический контакт шара с корпусом. В результате уменьшаются коэффициент трения и возможность заклинива- ния шара. Кроме этого, применение адгезионной пленки обеспечивает надежность работы головки при любых скоростях обкатки, а также обработку деталей из материалов различной твердости.

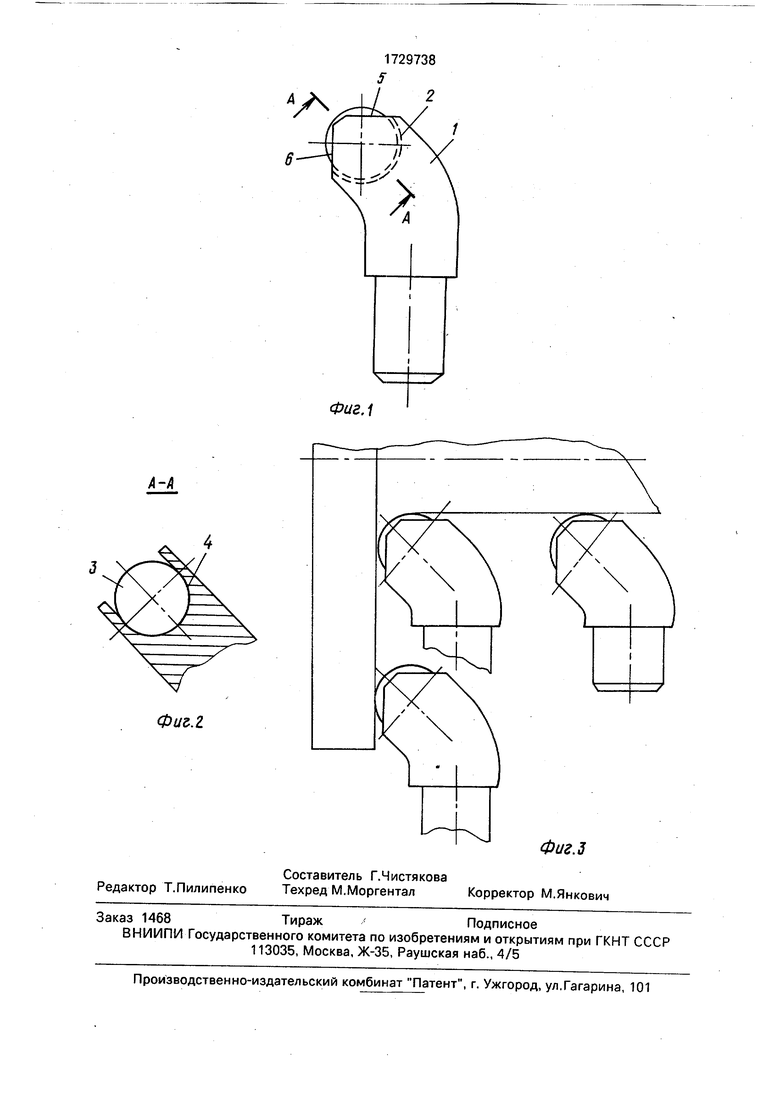

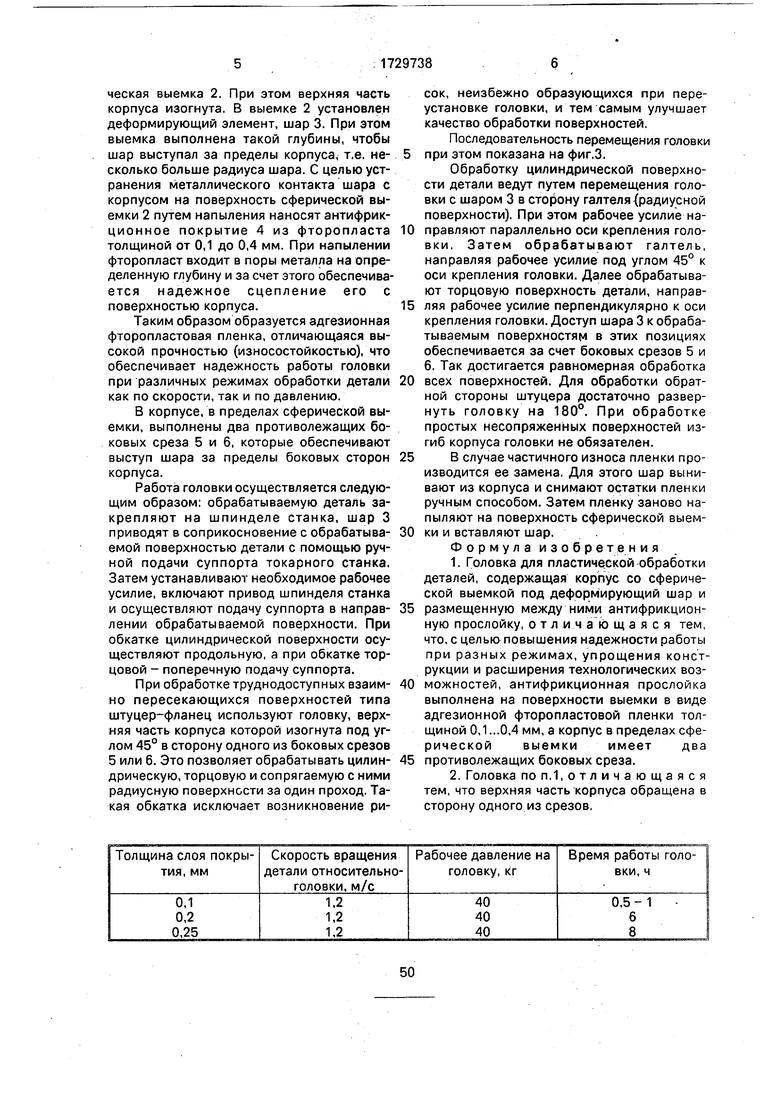

Пределы толщины покрытия от 0,1 до 0,4 мм обусловлены его прочностными характеристиками. Опытным путем выявлено, что именно в указанных пределах свойства текучести фторопласта проявляются в наименьшей степени, так как именно в этих пределах силы межмолекулярного сцепления между рабочей поверхностью фторопласта и металлом в значительной степени

превышают собственные межмолекулярные силы фторопласта. При увеличении же толщины покрытия эти силы ослабевают и начинают проявляться свойства текучести фторопласта. При толщине покрытия мень0 ше 0,1 мм быстро происходит механический износ пленки (см. таблицу).

Из приведенных данных, полученных опытным путем, видно, что при равных условиях работы наибольший ресурс работы го5 ловки достигается при толщине слоя покрытия в 0,2-0,35 мм и резкое снижение его наступает при толщине слоя покрытия 0,1..,0,4 мм.

Выполнение в корпусе в пределах сфе0 рической выемки двух противолежащих срезов обеспечивает выступ шара за пределы корпуса и практически сближает диаметр корпуса с диаметром шара. Это обеспечивает доступ шара к труднодоступным местам

5 и позволяет производить непрерывную и равномерную обкатку всех поверхностей детали, в том числе и сопряженных, без перестановки головки. При такой обкатке сокращается время на обработку детали и

0 повышается качество деформации ее поверхности.

Изогнутость корпуса в сторону одного из срезов улучшает доступ шара к радиусным поверхностям и тем самым повышает

5 качество их обработки.

В целом, предложенная конструкция головки позволяет отказаться от сепаратора для удержания шара, так как он достаточно надежно удерживается в сферической вы0 емке.

При анализе заявленного решения на соответствие критерию Существенные отличия заявителем не обнаружено аналогов с подобной совокупностью отличительных

5 признаков. Учитывая, что указанная совокупность отличительных признаков позволяет повысить надежность работы головки при различных режимах обкатки, упростить ее конструкцию и расширить технологиче0 ские возможности, заявитель считает, что предложенное решение отвечает критерию Существенные отличия.

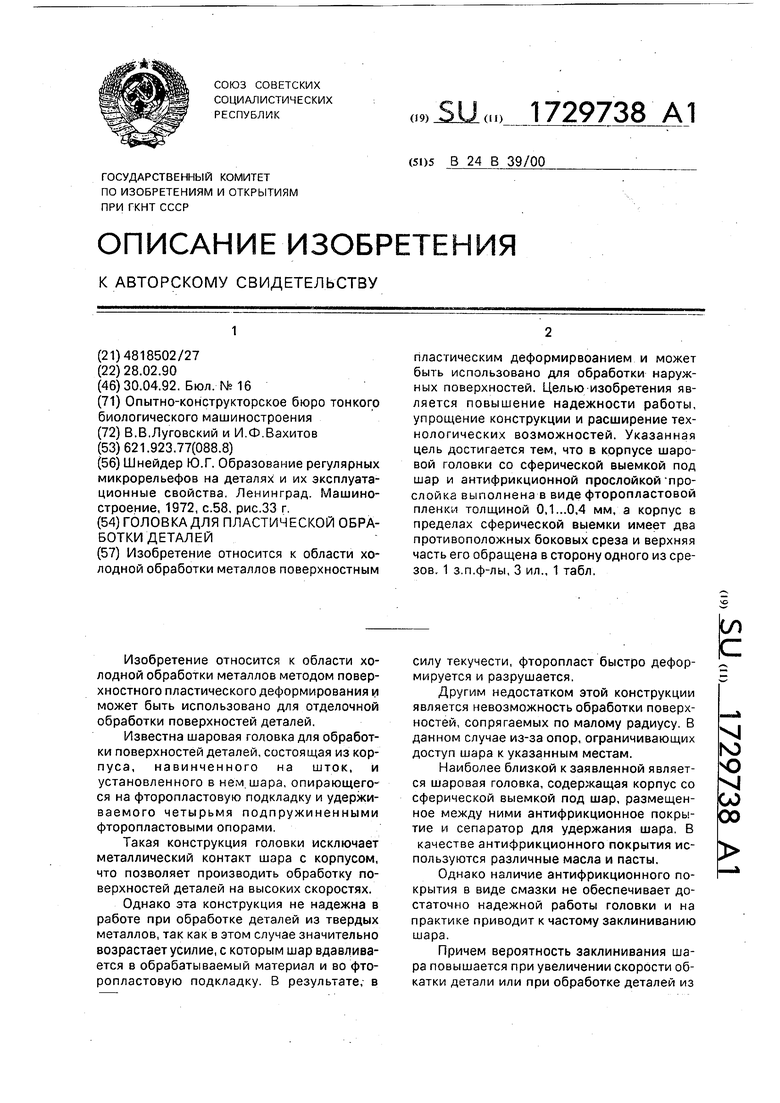

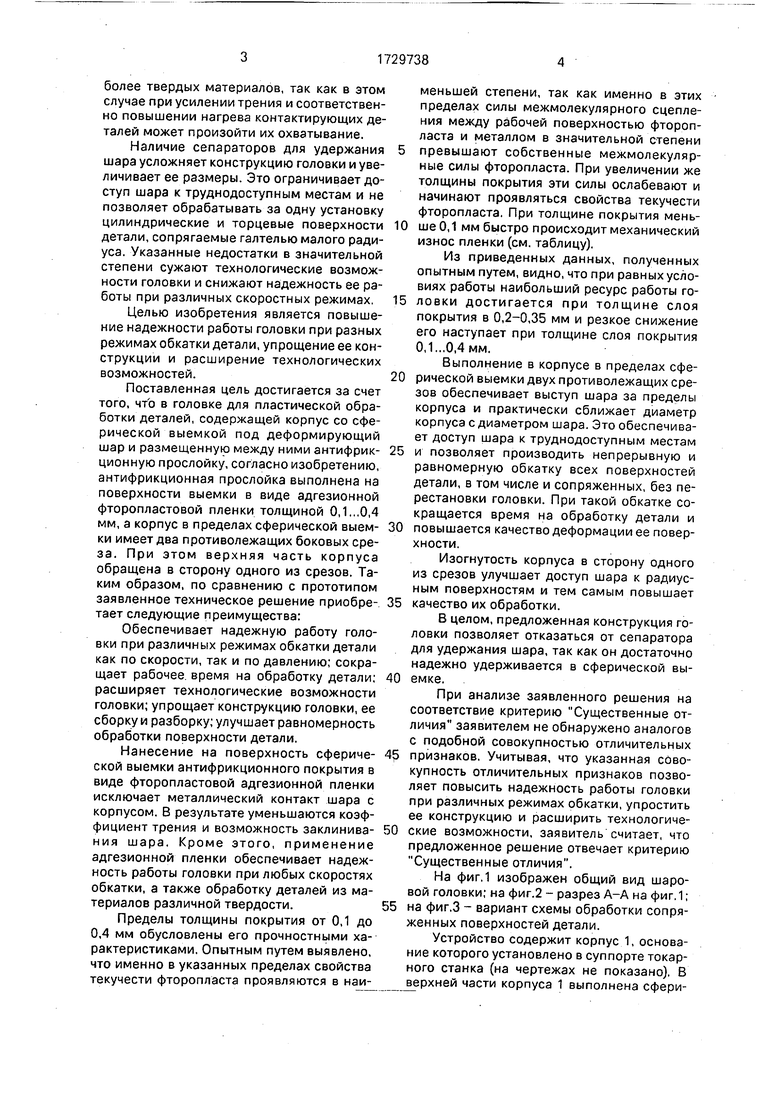

На фиг.1 изображен общий вид шаровой головки; на фиг.2 - разрез А-А на фиг. 1;

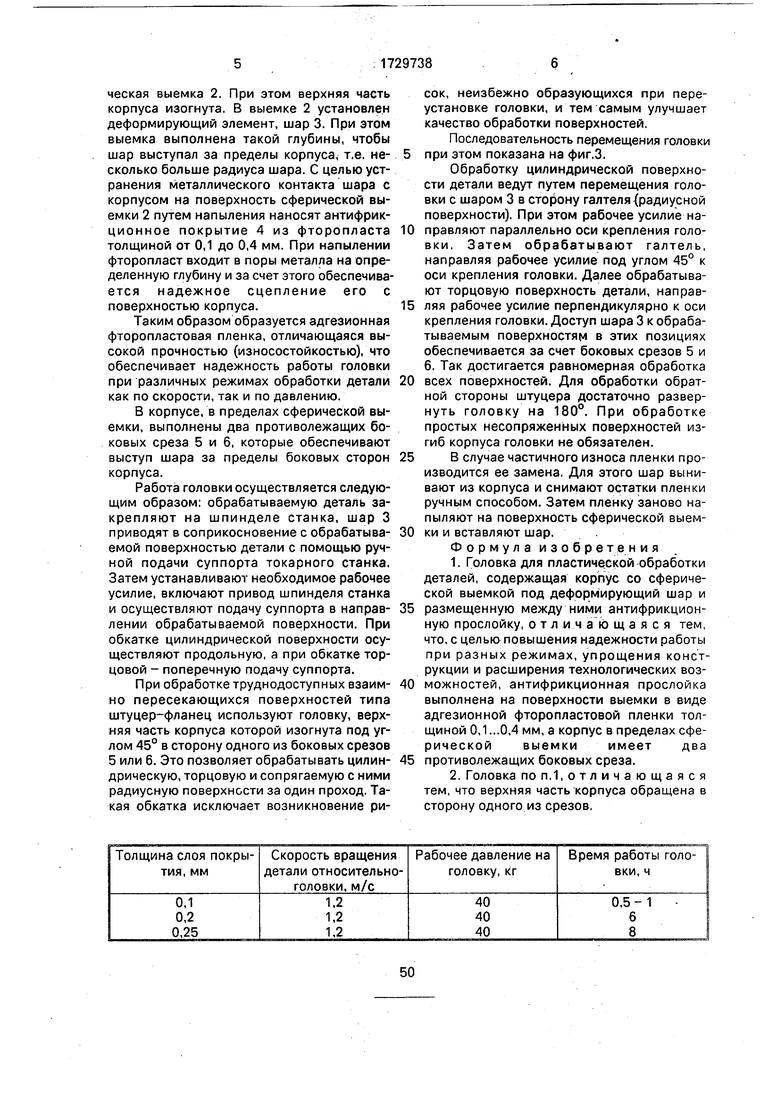

5 на фиг.З - вариант схемы обработки сопряженных поверхностей детали.

Устройство содержит корпус 1, основание которого установлено в суппорте токарного станка (на чертежах не показано). В верхней части корпуса 1 выполнена сферическая выемка 2. При этом верхняя часть корпуса изогнута. В выемке 2 установлен деформирующий элемент, шар 3. При этом выемка выполнена такой глубины, чтобы шар выступал за пределы корпуса, т.е. не- сколько больше радиуса шара. С целью устранения металлического контакта шара с корпусом на поверхность сферической выемки 2 путем напыления наносят антифрикционное покрытие 4 из фторопласта толщиной от 0,1 до 0,4 мм. При напылении фторопласт входит в поры металла на определенную глубину и за счет этого обеспечивается надежное сцепление его с поверхностью корпуса.

Таким образом образуется адгезионная фторопластовая пленка, отличающаяся высокой прочностью (износостойкостью), что обеспечивает надежность работы головки при различных режимах обработки детали как по скорости, так и по давлению.

В корпусе, в пределах сферической выемки, выполнены два противолежащих боковых среза 5 и 6, которые обеспечивают выступ шара за пределы боковых сторон корпуса.

Работа головки осуществляется следующим образом: обрабатываемую деталь закрепляют на шпинделе станка, шар 3 приводят в соприкосновение с обрабатыва- емой поверхностью детали с помощью ручной подачи суппорта токарного станка. Затем устанавливают необходимое рабочее усилие, включают привод шпинделя станка и осуществляют подачу суппорта в направ- лении обрабатываемой поверхности. При обкатке цилиндрической поверхности осуществляют продольную, а при обкатке торцовой - поперечную подачу суппорта.

При обработке труднодоступных взаим- но пересекающихся поверхностей типа штуцер-фланец используют головку, верхняя часть корпуса которой изогнута под углом 45° в сторону одного из боковых срезов 5 или 6. Это позволяет обрабатывать цилин- дрическую, торцовую и сопрягаемую с ними радиусную поверхности за один проход. Такая обкатка исключает возникновение рисок, неизбежно образующихся при переустановке головки, и тем самым улучшает качество обработки поверхностей.

Последовательность перемещения головки при этом показана на фиг.З.

Обработку цилиндрической поверхности детали ведут путем перемещения головки с шаром 3 в сторону галтеля {радиусной поверхности). При этом рабочее усилие направляют параллельно оси крепления головки. Затем обрабатывают галтель, направляя рабочее усилие под углом 45° к оси крепления головки. Далее обрабатывают торцовую поверхность детали, направляя рабочее усилие перпендикулярно к оси крепления головки. Доступ шара 3 к обрабатываемым поверхностям в этих позициях обеспечивается за счет боковых срезов 5 и 6. Так достигается равномерная обработка всех поверхностей. Для обработки обратной стороны штуцера достаточно развернуть головку на 180°. При обработке простых несопряженных поверхностей изгиб корпуса головки не обязателен.

В случае частичного износа пленки производится ее замена. Для этого шар выни- вают из корпуса и снимают остатки пленки ручным способом. Затем пленку заново напыляют на поверхность сферической выемки и вставляют шар..

Формула изобретения

1.Головка для пластической обработки деталей, содержащая корпус со сферической выемкой под деформирующий шар и размещенную между ними антифрикционную прослойку, отличающаяся тем, что, с целью повышения надежности работы при разных режимах, упрощения конструкции и расширения технологических возможностей, антифрикционная прослойка выполнена на поверхности выемки в виде адгезионной фторопластовой пленки толщиной 0,1 ...0,4 мм, а корпус в пределах сфе- рической выемки имеет два противолежащих боковых среза.

2.Головка по п.1,отличающаяся тем, что верхняя часть корпуса обращена в сторону одного из срезов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФИНИШНОЙ АНТИФРИКЦИОННОЙ БЕЗАБРАЗИВНОЙ ОБРАБОТКИ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 2000 |

|

RU2187577C2 |

| Устройство для фрикционно-механического нанесения покрытий | 1991 |

|

SU1834913A3 |

| Способ нанесения твердого антифрикционного покрытия | 2024 |

|

RU2828669C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСЛОЙНОГО ФТОРОПЛАСТОВОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ | 2008 |

|

RU2402640C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2274775C2 |

| Способ получения металлофторопластового материала с сетчатым антифрикционным слоем | 2018 |

|

RU2686969C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2013 |

|

RU2526342C1 |

| СПОСОБ НАНЕСЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ ИЗ ПЛАСТИЧНЫХ МЕТАЛЛОВ НА ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2013 |

|

RU2539748C1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 1997 |

|

RU2128573C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛИ С ОДНОВРЕМЕННЫМ НАНЕСЕНИЕМ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 2005 |

|

RU2283897C1 |

Изобретение относится к области холодной обработки металлов поверхностным пластическим деформирвоанием и может быть использовано для обработки наружных поверхностей. Целью изобретения является повышение надежности работы, упрощение конструкции и расширение технологических возможностей. Указанная цель достигается тем, что в корпусе шаровой головки со сферической выемкой под шар и антифрикционной прослойкой прослойка выполнена в виде фторопластовой пленки толщиной 0,1...0,4 мм, а корпус в пределах сферической выемки имеет два противоположных боковых среза и верхняя часть его обращена в сторону одного из срезов, 1 з.п.ф-лы, 3 ил., 1 табл.

| Шнейдер Ю.Г | |||

| Образование регулярных микрорельефов на деталях и их эксплуатационные свойства | |||

| Ленинград | |||

| Машиностроение, 1972, с.58, рис.33 г. |

Авторы

Даты

1992-04-30—Публикация

1990-02-28—Подача