Изобретение относится к способам получения криолита, используемого в электролитическом производстве алюминия и других процессах цветной и черной металлургии.

Цель изобретения - повышение выхода товарного продукта за счет снижения его истираемости.

П р и м е р. В реактор подают 1000 кг/ч 6%-ного раствора фтористого алюминия и 1350 кг/ч 3,5-ного фтористого натрия, Полученная суспензия поступает на фильтр- пресс для отделения криолита.

Получают продукт с влажностью 35%. Высушенный до 0,5% остаточной влажности продукта уплотняют на лабораторном прессе в прессформе прямого нагрева при 550°С и давлении 80 МПа. Получают прессовки диаметром 14 мм и высотой 10-12 мм.

Плотность полученного материала 2,8 г/см3, прочность 8-10 МПа. Готовый продукт подвергают ударно-истирающим

нагрузкам в течение 8 мин во вращающемся барабане диаметром 145 мм с полками. Истираемость (количество фракции меньше 0,25) составил 0,5%, выход товарного (фракция больше 2 мм) составил 98%.

Пример2.В реактор подают 1000 кг/ч 6%-ного раствора фтористого алюминия и 1350 кг/ч 3,5%-ного раствора фтористого натрия.

Полученная суспензия поступает на фильтр-пресс для отделения криолита. Получают продукт с влажностью 35%. Сушку до 0,5% остаточной влажности и нагрев осуществляют во вращающейся металлической трубе с внутренним диаметром 350 мм, помещенной внутрь топки, оснащенной панельными горелками для сжигания природного газа.

Выгружаемый из трубы горячий материал с темперутурой 500°С поступает на вилковый пресс с валками диаметром 500 мм, имеющими зубчато-желобчатый профиль

00

о

Ы

прессующей поверхности. За счет охлаждения материала на тракте подачи температура снижалась до 450°С.

При этой температуре и давлении 50 МПа производят уплотнение. Прессовки имели каплевидную форму (размер 25 х 20 х 13 мм; плотность 2,4 г/см При падении в бункер часть прессовок разбивалась. После охлаждения в бункере продукт подвергали ударно-истирающим нагрузкам в течение 8 мин во вращающемся барабане диаметром 145 мм с полками. Истираемость (количество фракции меньше 0,25 мм) составила 4,9%, выход товарного (фракция больше 2 мм) составил 77,2%.

Пример 3. В реактор подают 1000 кг/ч 6%-ного раствора фторида алюминия и 1350 кг/ч 3,5%-ного раствора фторида натрия. Полученная суспензия поступает на фильтр-пресс для отделения криолита. Пол- учают продукт с влажностью 35%. Высушенный до. 0,5% остаточной влажности продукт уплотняют на лабораторном прессе в прессформе прямого нагрева при 500°С и давлении 35 МПа. Получают прессовки диа- метром 14 мм и высотой 10-12 мм.

Плотность полученного материала 2,6 г/см3, прочность 9 МПа. Готовый продукт подвергают ударно-истирающим нагрузкам в течение 8 мин во вращающемся барабане. Истираемость (количество фракции менее 0,25 мм) составляет 5,1 %, выход товарного продукта 76,0%.

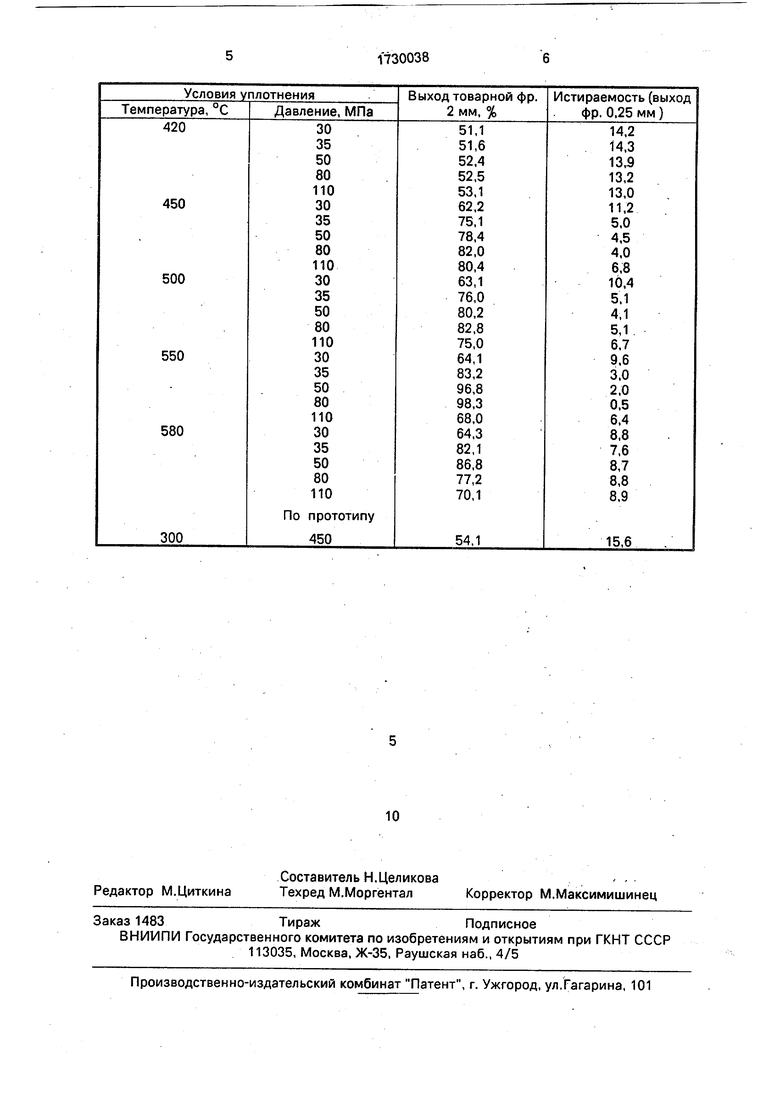

Данные, иллюстрирующие эффективность предлагаемого способа получения криолита, приведены в таблице.

Материал получали в цилиндрической прессформе диаметром 14 мм. Прессовки при комнатной температуре подвергались механическому воздействию (ударному и истирающему). Проба массой 500 г загружалась в барабан внутренним диаметром 145 мм с двумя диаметрально расположенными на внутренней поверхности полками шириной 20 мм. Барабан вращался с часто- той 10 . Общее время испытания пробы 8 мин. Показателями качества материала служил выход годного продукта (фракция 2 мм) и истираемость (содержание пылевидных фракций 0,25 мм).

Анализ таблицы показывает, что наиболее высокий выход годного продукта и низкая истираемость соответствуют температурам прессования 450-550°С и давлению 35-80 МПа. При температуре ниже 450°С способность частиц порошка к схватыванию недостаточна, необходимое упрочнение прессовок не происходит, поэтому продукт имеет повышенную истираемость и пониженный выход фракции больше 2 мм. При температурах выше 550°С начинает сказываться эффект перепрессовки: брикеты растрескиваются при охлаждении, что приводит к снижению выхода готового продукта и повышению количества мелких фракций. Кроме того, повышение температуры ведет к увеличению энергозатрат.

В диапазоне температур 450-550°С давление менее 35 МПа не обеспечивает достаточного уплотнения и, следовательно, высоких прочностных свойств материала. Давление свыше 80 МПа является избыточным, так как приводит к перепрессовке материала, сопровождающейся повышением количества мелких фракций и уменьшением выхода годного.

Данный способ получения криолита позволяет в 2-6 раз уменьшить истираемость готового продукта, снизить за счет этого потери и улучшить санитарно-технические условия и экологическую обстановку; не менее чем в 1,5 раза увеличить выход годного продукта; упростить технологическую схему за счет устранения операции дробления; снизить энергозатраты на сушку и нагрев материала перед уплотнением за счет умеыиения количества ретура, возвращаемого на стадию сушки.

Формула изобретения

Способ получения криолита, включающий смешение растворов фторида алюминия и фторида натрия, отделение осадка криолита фильтрацией, сушку, уплотнение, охлаждение, классификацию охлажденного материала и возврат мелкой фракции на стадию сушки, отличающийся тем, что, с целью повышения выхода товарного продукта за счет снижения его истираемости, уплотнение ведут при 450-550°С и 35-80 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения криолита | 1989 |

|

SU1650587A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО АЛЮМИНИЯ | 2021 |

|

RU2772533C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ЛИТИЙСОДЕРЖАЩИХ ФТОРИСТЫХ СОЛЕЙ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 1993 |

|

RU2087595C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ФТОРИСТЫХ СОЛЕЙ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 1991 |

|

RU2030360C1 |

| Способ получения проппанта и проппант | 2021 |

|

RU2784663C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПЕРЛИТА | 2013 |

|

RU2531966C1 |

| Способ получения фтористого алюминия | 1974 |

|

SU524770A1 |

| Способ получения брикетированного фторида алюминия | 1985 |

|

SU1298192A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 2012 |

|

RU2505476C1 |

| Способ получения фторида алюминия | 1990 |

|

SU1724578A1 |

Изобретение относится к способам получения криолита. Цель изобретения - повышение выхода товарного продукта за счет снижения его истираемости. Для этого смешивают растворы фторидов алюминия и фторида. Отделяют осадок криолита фильтрацией, сушат его и уплотняют при 450 - 550°С и давлении 35 - 80 МПа, после чего продукт охлаждают, классифицируют и мелкую фракцию возвращают на стадию сушки. Данный способ позволяет в 2 - 6 раз уменьшить истираемость готового продукта и не менее чем 1,5 раза увеличить выход готового продукта. 1 табл.

| Способ получения криолита | 1989 |

|

SU1650587A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-04-30—Публикация

1989-08-22—Подача