Изобретение относится к цветной металлургии, а конкретно к способу получения криолита, используемого в электролитическом производстве алюминия и других отраслях народного хозяйства.

Целью изобретения является уменьшение потерь фтора и улучшение качества продукта.

Пример 1. 1000 кг/ч 6%-ного раствора фтористого алюминия подают в рэактор. Туда же подают 1350 кг/ч 35%-нсго раствора фтористого натрия. Температура в реакторе составляет 90°С, В результате получают суспензию криолита с Т:Ж равным 1:2,3 в количестве 2350 кг/ч. Далее суспензию подают на фильтр-пресс. Криолит отделяют. Влажность полученного продукта 35%, Продукт поступает в сушилку. Сушку ведут топочными газами с температурой на входе 800°С и продукт сушат до остаточной

влажности 0,5%. Температура материала на выходе из сушилки составляет 200°С. Материал при данной температуре подают на валковый пресс. Давление уплотнения 1000 МПа. По выходе из пресса получают материал в виде плиток поверхностью 0,5-0,25 дм и толщиной 5-6 мм, Плитку охлаждают в холодильнике до 50°С и подают на дробление и классификацию. Получают 52 кг/ч продукта товарной фракции размером 2-10 мм (фракционный состав, %: 7-10 мм 11; 5-7 мм 24; 5-7 мм 24; 3-5 мм 40, 2-3 мм 25) и 50 кг/ч фракции менее 2 мм (ретур), Ретур снова подают на стадию сушки. Готовый продукт имеет прочность 7 МПа. Потери фтора на стадии охлаждения от введенного с исходным материалом составляет 0,9%.

Пример 2. 1000 кг/ч 6%-ного раствора фтористого алюминия подают в реактор Туда же подают 1350 кг/ч 35%-ного раствоО

ел о

00

pa фторида натрия. В результате получают суспензию криолита с Т:Ж 1:2,3 в количестве 2350 кг/ч, Далее суспензию подают на фильтр-пресс, где криолит отделяют от жидкой фазы. Влажность полученного продукта 35%. Продукт поступает в сушилку. Сушку ведут топочными газами с температурой на входе 800°С и продукт сушат до остаточной влажности 0,5%. Материал при-400°С подвергают уплотнение на валковом прессе. При давлении сжатия 800 МПа на выходе из пресса получают материал в виде плитки диаметром 0,7-0,45 дм . Плитку охлаждают в холодильнике до 50 С и подают на дробление и последующую классификацию. Получают 64 кг/ч продукта товарной фракции (фракционный состав, %: 10-7 мм 15; 7-5 мм 26,5; 5-3 мм 36; 3-2 мм 22,5) и 38 т/ч размером менее 2 мм (ретур). Ретур снова подают на стадию сушки. Готовый продукт имеет прочность 9,5 МПа. Потери фтора на стадии охлаждения составляют 0,8% от введенного с исходным материалом.

Пример 3. Процесс ведут аналогично примерам 1 и 2. На сушку поступает 291 кг/ч криолита с влажностью 35%. Сушку ведут топочными газами при температуре газов 800°С до остаточной влажности 0,5%. На выходе из сушилки материал имеет температуру 300°С. Затем материал подают на валковый пресс. Давление уплотнения 400 МПа. На выходе из пресса получают материал в виде плитки размером 0,35- 0,45 дм2, который затем охлаждают в холодильнике до 50°С. Далее плитку дробят и классифицируют. Получают 56 кг /ч продукта товарной фракции (фракционный состав, %: 10-7 мм 8 ; 7-5 мм 35; 5-3 мм 42; 3-2 мм 15) и 46 кг/ч ретура. Ретур снова возвращают на стадию сушки. Готовый продукт имеет прочность 7,5 МПа. Потери фтора на стадии охлаждения составляют 1,1% от введенного с исходным сырьем.

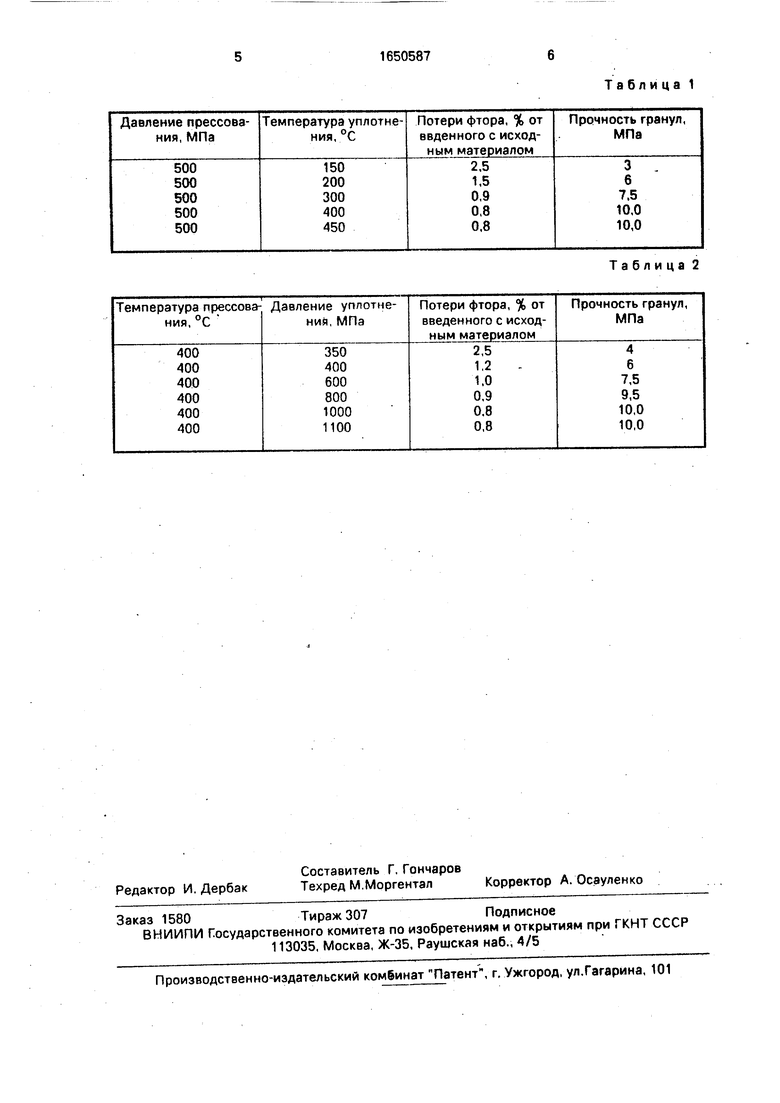

В табл. 1 и 2 приведены результаты зависимости потерь фтора и прочности соответственно от температуры и давления уплотнения.

Из данных, приведенных в табл, 1 и 2, видно, что при температуре уплотнения менее 200°С гранулы получаются не прочными, выделения фтора не уменьшаются.

Увеличивать температуру более 400°С экономически нецелесообразно. Давление прессования не должно быть менее 400 МПа, так как гранулы получаются непрочными и при охлаждении легко разрушаются, что увеличивает потери фтора. Увеличение давления выше 1000 МПа не улучшает показатели процесса, но требует дополнительных энергетических затрат.

При уплотнении материала и последующем его охлаждении и классификации образуется некоторое количество мелкой фракции (частицы с размером менее 2 мм). Эта Фракция является некондицией и снижает выход товарной фракции. Поэтому целесообразно на классификации отделить этот продукт и вернуть его на стадию сушки, где он вновь нагревается и поступает на стадию уплотнения.

Предлагаемый способ по сравнению с

известным позволяет снизить потери фтора на стадии охлаждения с 2-3 до 0,8-1,2% от введенного с исходным материалом. Кроме того, способ дает возможность получить продукт хороших физико-механических

свойств в гранулированном виде, что сокращает потери материала при затаривании, транспортировке и его использовании у потребителя, оздоровить санитарно-гигиенические условия труда обслуживающего

персонала.

Формула изобретения Способ получения криолита, включающий смешение растворов фтористого алюминия и фтористого натрия, отделение

осадка криолита, фильтрацию и сушку его, отличающийся тем, что, с целью уменьшения потерь фтора и улучшения качества продукта, после сушки криолит подвергают уплотнению при 200-400°С и

давлении 400-1000 МПа, охлаждению классификаций по классу 2 мм и возврату фракции менее 2 мм на стадию сушки.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения криолита | 1989 |

|

SU1730038A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ФТОРИСТЫХ СОЛЕЙ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 1991 |

|

RU2030360C1 |

| Способ получения гранулированных минеральных удобрений | 1980 |

|

SU905224A1 |

| Способ получения гранулированного двойного суперфосфата | 1981 |

|

SU971834A1 |

| Способ получения гранулированного калийного удобрения | 1981 |

|

SU986906A1 |

| Способ изготовления облицовочных керамических изделий | 2018 |

|

RU2746607C2 |

| Способ гранулирования гербицидной рецептуры на основе сульфометуронметила и его калиевой соли | 2020 |

|

RU2750250C1 |

| Способ получения гранулированного хлористого калия | 1987 |

|

SU1527159A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОДОСУЛЬФАТНОЙ СМЕСИ ИЗ ОБОРОТНЫХ СОДОСУЛЬФАТНЫХ РАСТВОРОВ ГАЗООЧИСТКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2023 |

|

RU2819968C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ ШИХТЫ ДЛЯ ВВЕДЕНИЯ В ЭЛЕКТРОЛИТ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1998 |

|

RU2135413C1 |

Изобретение относится к цветной металлургии, конкретно к способу получения криолита. Цель изобретения - уменьшение потерь фтора и улучшение качества продукта. Для этого в реакторе при 90°С проводят взаимодействие раствора фтористого алюминия и фтористого натрия Полученную суспензию криолита подают на фильтр- пресс, где отделяют осадок-криолит, который затем сушат, подвергают уплотнению на валковом прессе при 200-400°С и давлении 400-1000 МПа. По выходу из пресса получают материал в виде плиток поверхностью 0,5-0 25 дм , толщиной 5-6 мм. Плитку охлаждают в холодильнике до 50- 80°С и классифицируют по классу 2 мм Фракцию размером частиц менее 2 мм отделяют и возвращают на стадию сушки Изобретение позволяет снизить потери фтора до 08-1 9% от введенного с исходным материалом, повысить качество продукта за счет улучшения его физико-механических свойств 2 табл

Таблица 2

| Зайцев В.А., Новиков А.А,, Родин В.И | |||

| Производство фтористых соединений при переработке фосфатного сырья - М Химия , 1982, с | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

Авторы

Даты

1991-05-23—Публикация

1989-05-25—Подача