Изобретение касается способа изготовления штапельного волокна из расплавов термопластичных материалов и устройства для его осуществления и может быть использовано на предприятиях промышленности строительных материалов, в химической промышленности и других областях, при изготовлении стекловолокна из термопластичных расплавов.

Известный способ изготовления штапельного волокна из минеральных расплавов (а.с. СССР №375259, С 0 ЗВ 37/06,1973). Способ включает приготовление расплава из сырья, его гомогенизацию, подачу расплава на выработку, формирование струи из расплава, обогрев струи на пути ее перемещения дополнительным сжиганием горючего газа и раздув струи высокоскоростным энергоносителем. Этот способ нашел применение в некоторых сферах производства, но широкого применения не приобрел, из-за сложности его реализации. По этому способу дополнительно используется нагрев струи расплава газами горелок, смонтированных перед дутьевым устройством. Благодаря этому продукты горения всасываются в приемную горловину дутьевого устройства, которое требует точного дозирования количества всасываемых раскаленных газов, так как превышение температуры в зоне раздува приводит к ухудшению качества выработанных волокон. Процесс волокнообразования происходит при температуре, которая обеспечивает определенную вязкость расплава, и если температура расплава выше или ниже нужной - волокнообразование не достигается, а в зонах, близких к критическим, волокнообразование хотя и достигается, тем не менее качество волокон ухудшается. А применение дополнительных горелок для обогрева струи расплава требует точного поддержания температуры продуктов горения на необходимом уровне.

Обогрев расплава в зоне его раздува достигается несколькими горелками с необходимым согласованием их работы, которая усложняет обслуживание процесса выработки волокна. Кроме того, в горелках дополнительно сжигается воздушно-газовая смесь, что приводит к дополнительным материальным затратам и увеличению себестоимости продукции.

Наиболее близким за технической сущностью и достигнутому результату является способ изготовления штапельного волокна (а.с. СССР №1806104, С 03 В, 1993). Способ включает приготовление расплава из сырья термопластичного материала, гомогенизацию полученного расплава, формирование струи из расплава, дополнительный перегрев расплава на 180-250°С относительно температуры его выработки и раздув струи высокоскоростным энергоносителем. Способ отличается простотой, поскольку выполняется меньшее количество операций, что дает возможность снизить себестоимость волокон за счет уменьшения расхода сжигаемого газа. Дополнительный же перегрев расплава на 180-250°С требует значительно меньших затрат газа, чем на беспрерывное горение горелок, раскаленные газы которых подаются в дутьевое устройство, так как в фидере печи значительно меньшими затратами можно поднять температуру, чем дополнительно включать в работу несколько горелок.

Недостатком данного способа является сложность использования перегретой струи расплава, поскольку при обработке перегретого расплава необходимо применять металлы повышенной жаростойкости. При этом даже эти материалы не всегда удовлетворяют потребности в их жаростойкости и химической стойкости. Это в особенности касается питателя, который формирует струю расплава. В результате себестоимость получаемой продукции увеличивается. Кроме того, при перегреве расплава выше указанной границы процесс волокнообразования не происходит.

В основу изобретения поставлена задача улучшения качества штапельного волокна, увеличения производительности изготовления волокна и уменьшения энергозатрат за счет увеличения стабильности процесса волокнообразования и уменьшения теплоотдачи в зоне выработки в окружающую среду.

Поставленная задача достигается тем, что в способе изготовления штапельного волокна из расплавов термопластичных материалов, который включает приготовление расплава из сырья термопластичного материала, подачу расплава в зону выработки, формирование струи из расплава, раздув струи расплава высокоскоростным энергоносителем, струю расплава пропускают через изолированную от окружающей среды камеру с разрежением.

В камере, через которую струя расплава поступает в дутьевое устройство, при работе последнего создается разрежение, которое делает невозможной передачу тепла от струи расплава в окружающую среду конвекционным обменом. В результате струя теряет меньше тепла, чем при непосредственном контакте ее с окружающей средой.

Разрежение, которое создается в камере, увеличивает скорость перемещения струи расплава, что увеличивает производительность выработки и дополнительно экономит тепло, поскольку время его пребывания в камере раздува уменьшается. В результате повышается качество получаемых штапельных волокон и уменьшается их себестоимость.

Качество полученных штапельных волокон повышается за счет уменьшения среднего диаметра штапельного волокна до 6 микрон и уменьшения части волокон повышенного диаметра на 30% в сравнении с прототипом.

Характеристики качества штапельных волокон и уменьшение энергозатрат на их изготовление приведенные в таблице.

Полученные волокна характеризуются значительно высшими параметрами, чем волокна полученные при использовании прототипа. Так, если размер штапельных волокон по прототипу имеет разбег диаметров от 6 до 18 микрон, то предложенное изобретение дает возможность уменьшить разбег от 3 до 10 микрон. При этом, если в прототипе процент волокон больших диаметров превышает 60%, то в предложенном изобретении процент волокон большего диаметра составляет лишь 25%.

Известно устройство для изготовления волокон из неорганических расплавов (а.с.СССР №308983, С 0З В 37/09,1971).

Устройство включает фидер стекловаренной печи, горелки для поддержания необходимой температуры, питатель для формирования струи из расплава, дутьевое устройство для раздува струи расплава, средства передачи на дальнейшую обработку полученных изделий. Недостатком такого устройства является значительное количество неволокнистых включений, неоднородность волокон по диаметру и большой средний диаметр выработанных штапельных волокон, что усложняет широкое использование их на практике. В результате ухудшаются тепло- и звукоизоляционные показатели волокнистых изделий и снижается их долговечность. Кроме этого, производство волокон на таких устройствах требует повышенных энергозатрат.

Наиболее близким по технической сущности и достигнутому результату является фидер стекловаренной печи (а.с.СССР №1021662, С 0 ЗВ 37/09,1983). Фидер включает канал, горелки и вставку в дне пода фидера, дутьевое устройство. Вставка выполнена с карманами, расположенными по обе стороны вертикальных трубок. Каждый карман снабжен трубками, соединенными с отсасывающим пространством дутьевого устройства. В результате раскаленные газы топочного пространства канала фидера частично отсасываются и попадают в зону раздува расплава волокна. Недостатком такого фидера является то, что при использовании его для изготовления штапельных волокон из расплава с малой теплопрозрачностью и небольшим температурным интервалом выработки необходимо поддерживать большой уровень расплава в фидере, что увеличивает себестоимость волокон.

В основу изобретения поставлена задача создания устройства для изготовления штапельного волокна из расплавов разных термопластичных материалов, включая базальта, диабазы, амфиболиты, путем обеспечения его изолированной от окружающей среды камерой с разрежением, которая соединена герметически с питателем и с отверстием горловины дутьевого устройства.

Поставленная задача достигается тем, что устройство для изготовления штапельного волокна из расплавов термопластичных материалов, которое включает канал фидера, горелку, отверстие в поде фидера, питатель, дутьевое устройство, дополнительно снабжено изолированной от окружающей среды камерой разрежения. Камера установлена с возможностью прохода через нее струи расплава и соединена герметически с питателем и с горловиной дутьевого устройства соосно с отверстием питателя и отверстием горловины дутьевого устройства.

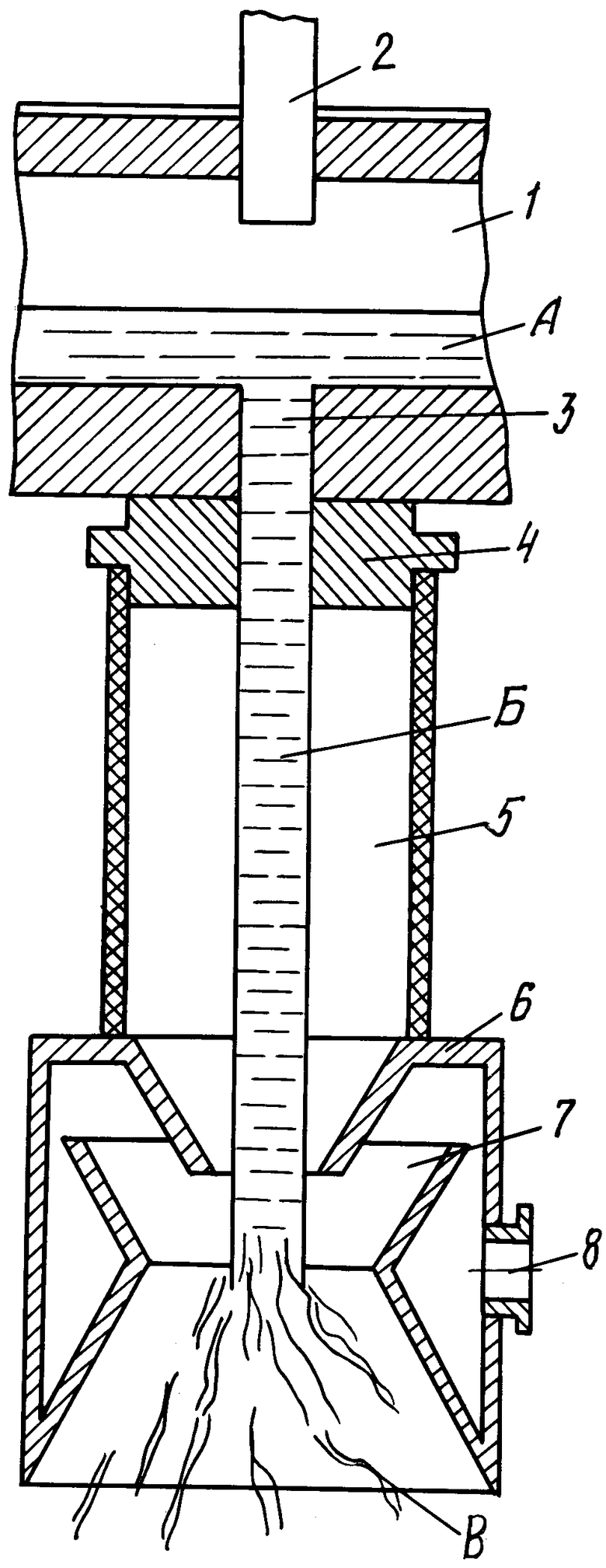

Такое устройство представлено на чертеже в разрезе.

Оно включает канал 1 фидера, в своде которого вмонтирована горелка 2, отверстие 3 в поде фидера для подачи расплава на выработку, питатель 4 для формирования струи расплава, изолированную от окружающей среды камеру 5 с разрежением, в которую герметически вмонтирован питатель 4 и дутьевое устройство 6, соосно ее пустоты, с щелью 7 и патрубком 8 подачи энергоносителя.

Работает данное устройство таким образом. В канал 1 фидера беспрерывно подается из печи гомогенизованный расплав А, который в процессе его перемещения охлаждается. Для поддерживания необходимой температуры расплава к горелке 2 подается газовоздушная смесь, горение которой в канале 1 фидера обеспечивает компенсацию утраченного расплавом тепла. Через отверстие 3 в поде фидера печи расплав подается на питатель 4, выходя из которого он приобретает форму струи. Проходя через пространство изолированной от окружающей среды камеры 5 с разрежением, струя Б, нагретая до температуры волокнообразования, входит в зону раздува дутьевого устройства 6, в которое непрерывно через патрубок 8 подается высокоскоростной энергоноситель, который под высоким напором через щель 7 с большой скоростью выходит в зону раздува, разрывая струю расплава на отдельные волокна В и охлаждает их.

Качество штапельных волокон, полученных с помощью предложенного изобретения, выше качества волокон, получаемых с помощью известных способов и средств их реализации. Кроме того, в предложенном изобретении на 25% меньше потребляется энергоносителей, что снижает себестоимость изготовленной продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства штапельных волокон | 1986 |

|

SU1404477A1 |

| Способ получения штапельных волокон и устройство для его осуществления | 1991 |

|

SU1813073A3 |

| Устройство для выработки штапельного волокна | 1982 |

|

SU1135721A1 |

| СПОСОБ ФОРМОВАНИЯ ВОЛОКОН ИЗ БАЗАЛЬТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2193538C1 |

| Выработочное устройство | 1979 |

|

SU810633A1 |

| Способ получения штапельных волокон | 1985 |

|

SU1278309A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАПЕЛЬНОГО ВОЛОКНА ИЗ ЛАИНЕРАЛЬНОГО РАСПЛАВА | 1973 |

|

SU405825A1 |

| Устройство для выработки штапельного волокна | 1980 |

|

SU973493A1 |

| Фидер стекловаренной печи | 1981 |

|

SU1021662A1 |

| Способ изготовления волокон из термопластичного материала | 1984 |

|

SU1201243A1 |

Изобретение касается способа изготовления штапельного волокна из расплавов термопластичных материалов и устройства для его осуществления и может быть использовано на предприятиях промышленности строительных материалов, в химической промышленности и других областях при изготовлении минерального волокна из термопластичных расплавов. Способ включает приготовление расплава из сырья термопластичного материала, подачу расплава в зону выработки, формирование струи из расплава, раздув струи высокоскоростным энергоносителем. Струю расплава пропускают через изолированную от окружающей среды камеру, в которой постоянно поддерживается разрежение. Устройство для реализации способа включает канал фидера, обеспеченный горелкой и отверстием подачи расплава на выработку, питатель для формирования струи расплава, дутьевое устройство. Изолированная от окружающей среды камера с разрежением установлена с возможностью прохода через нее струи расплава и соединена герметически с питателем и с горловиной дутьевого устройства. Дутьевое устройство снабжено патрубком приема энергоносителя, щелью формирования высокоскоростного выхода его и горловиной приема струи расплава. Техническим результатом изобретения является улучшение качества штапельного волокна, увеличение производительности его изготовления и уменьшение энергозатрат за счет повышения стабильности процесса волокнообразования и уменьшения теплоотдачи в окружающую среду в зоне выработки. 2 н.п. ф-лы, 1 ил., 1 табл.

| Способ получения ковра из минерального волокна | 1990 |

|

SU1806104A3 |

| Фидер стекловаренной печи | 1981 |

|

SU1021662A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ НЕОРГАНИЧЕСКИХ РАСПЛАВОВ | 0 |

|

SU283527A1 |

| Дутьевое устройство для получения волокна | 1983 |

|

SU1135723A1 |

| МИКРОПОЛОСКОВАЯ АНТЕННА С ПЕРЕКЛЮЧАЕМОЙ ПОЛЯРИЗАЦИЕЙ | 2009 |

|

RU2414779C1 |

| US 4348217 A, 07.09.1982. | |||

Авторы

Даты

2005-06-20—Публикация

2003-06-05—Подача