Изобретение относится к химико-термической обработке металлорежущего инструмента из быстрорежущей стали, в частности к упрочняющей обработке, и может быть использовано в машиностроительной и станкостроительной промышленности для повышения стойкости металлорежущего инструмента.

Известен способ упрочнения инструмента из быстрорежущей стали, при котором используют состав, содержащий аммиак, триэтаноламин, иод. Иод при температуре процесса нитроцементации испаряется, проникает за счет диффузии в поверхностные слои металла, образует химические соединения с металлом типа иоди- дов железа, что позволяет улучшить антифрикционные свойства.

Наиболее близким к предлагаемому является способ упрочнения инструмента из быстрорежущей стали, включающий обезжиривание поверхности, обработку органическими веществами при95-100°Си заключительную термообработку при 250- 300°С.

Недостатком данного способа является недостаточная концентрация износостойких элементов на поверхности инструмента, образованных вследствие реакции органи 1

CJ

о

00

о

ческих соединений с поверхностью металла.

Цель изобретения - повышение износостойкости инструмента из быстрорежущей стали.

Указанная цель достигается тем, что согласно способу упрочнения инструмента из быстрорежущей стали, включающему обезжиривание поверхности, обработку в растворе поверхностно-активного вещества при 95-100°С и заключительную термообработку при 250-300°С, после обезжиривания поверхность декапируют раствором борфтористо- водородной кислоты, а обработку ведут в 4-5,5%-ном водно-спиртовом растворе борной кислоты в присутствии ионов иода.

Предпочтительно в качестве поверхностно-активного вещества использовать Тиофат- 128Т в количестве 8-12 г/л при продолжительности обработки в течение 1,5-2,25 ч.

В качестве поверхностно-активного вещества возможно использование алкилт- риметиламмоний хлорида в количестве 9,5-10 г/л при продолжительности обработки 1,5-2 ч. Заключительная термообработка проводится в течение 1 ч.

Способ осуществляют следующим образом.

После обезжиривания инструмента проводят декапирование концентрированной борфтористоводородной кислотой (ТУ 6-09-2577-88) при 40-60°С в течение 15- 20 мин с целью активации процесса нанесения покрытия. При этом обработка борфтористоводородной кислотой позволяет нанести на поверхность обрабатываемого металла ионы фтора и бора вследствие реакции с окислами поверхности и основой металла. Как известно, данные элементы обладают антифрикционным свойством. Увеличение времени, а также температуры обработки существенно влияет на обрабатываемую поверхность металла с образованием питтинговой коррозии, что снижает износостойкость инструмента. Следующей операцией является нанесение антифрикционной пленки в водно-спиртовом растворе борной кислоты в присутствии поверхностно-активного вещества и ионов иода. Приготовление водно-спиртового раствора проводят по следующей технологии: сначала готовят 25%-ный водный раствор спирта (изопропилового, этилового), в котором растворяют 2% кристаллического иода при перемешивании и температуре 60- 70°С. После растворения кристаллов в раствор добавляют 5% борной кислоты и опять раствор перемешивают до гомогенного состояния, после чего добавляют 10 г/л препарата Тиофат-128Т (ТУ 38-507-63-052-89)

или алкилтриметиламмоний хлорид в количестве 9,5-10 г/л и снова перемешивают. После этого смесь нагревают до 95-100°С и в нее погружают обрабатываемый инструмент на 1,5-2,25 ч. На поверхности инструмента происходит хемосорбция фосфора, серы, иода и бора. Изменение цвета инструмента до темно-серого указывает на образование в поверхностном слое комплексных

0 соединений в виде пленки, состоящей из галогенов хлора, иода, фосфорных, азотистых и боридных соединений.

Добавки спирта (этиловый, изопропило- вый) в количестве 20-25 г/л служат для луч5 шего растворения компонентов и система иод-спирт обладает высоким эффектом Ре- биндера, который способствует дисперга- ции поверхности металла и улучшает хемосорбцию к поверхности металла с обра0 зованиём комплексных соединений как с борной кислотой, так и с поверхностью обрабатываемого инструмента. Иод в раствор вводится как активатор реакции ПАВ и борной кислоты. Увеличение количества иода в

5 смеси не дает повышения износостойкости инструмента. При меньшем количестве иода реакция осаждения ПАВ с борной кислотой уменьшается с понижением износостойкости инструмента. Что же касается времени

0 обработки, температуры, то реакция нанесения покрытия ниже 90°С не идет в силу кинетических особенностей реакции компонентов с обрабатываемой поверхностью. Время обработки также зависит от активно5 сти раствора. Только в течение 1 ч обработки начинается нанесение антифрикционной пленки, формирование ее заканчивается в пределах 2-2,25 ч, дальнейшая обработка не ведет к существенному увеличению изно0 состойкости инструмента. Последующий нагрев до 250-300°С и выдержка в течение 1 ч позволяют не только снять внутреннее напряжение между покрытием и основой инструмента, но способствуют разложению

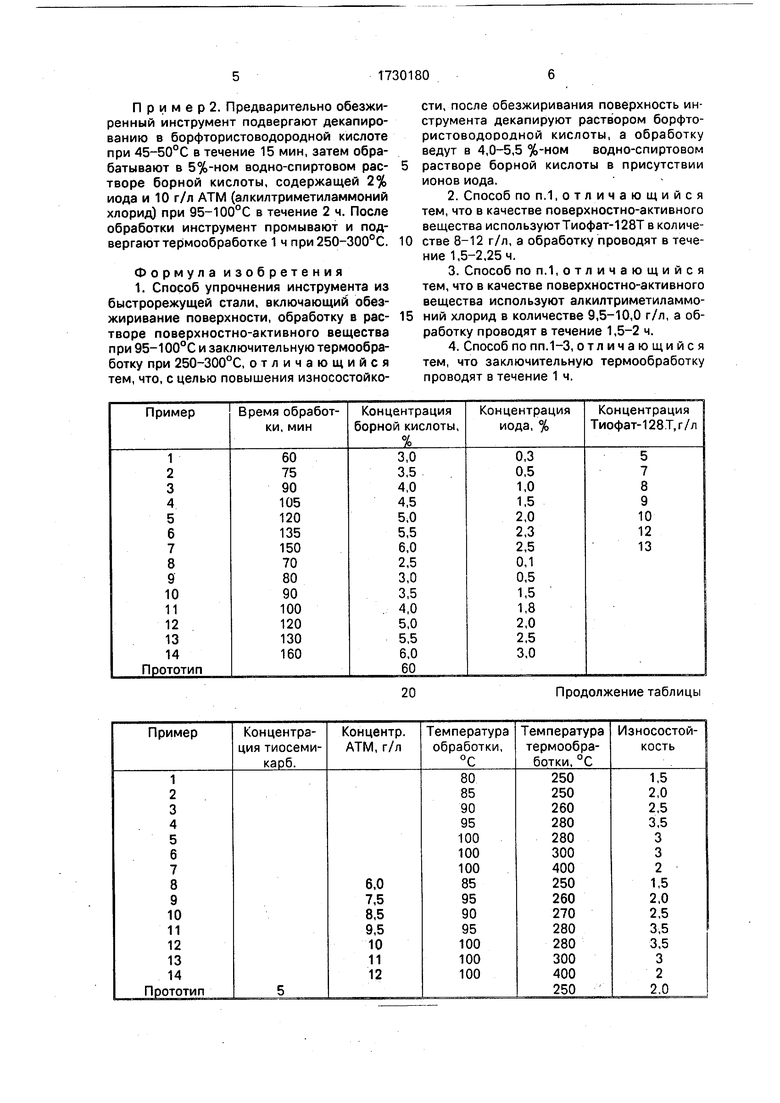

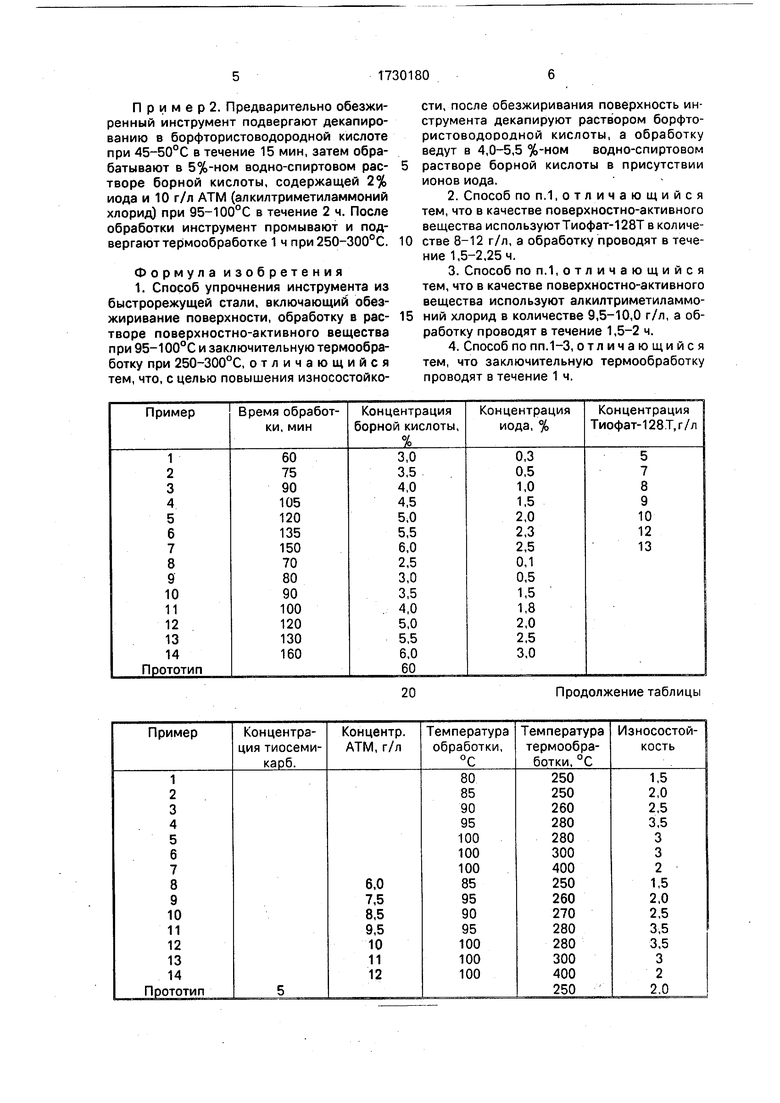

5 компонентов с образованием полиборфосфа- тов и метилмеркаптоборатов, обладающих высокой эластичностью и адгезией к металлам, что повышает стойкость инструмента. Результаты опытов приведены в табли0 це.

Пример. Предварительно обезжиренный инструмент подвергают декапированию в борфтористоводородной кислоте при 45-50°С в течение 15 мин, затем обра5 батывают в 5%-ном водно-спиртовом растворе борной кислоты, содержащем 2% иода и 10 г/л Тиофат-128Т при 95-100 °С в течение 2 ч. После обработки инструмент промывают и подвергают термообработке 1 ч при 250-300°С.

П р и м е р 2. Предварительно обезжиренный инструмент подвергают декапированию в борфтористоводородной кислоте при 45-50°С в течение 15 мин, затем обрабатывают в 5%-ном водно-спиртовом растворе борной кислоты, содержащей 2% иода и 10 г/л ATM (алкилтриметиламмоний хлорид) при 95-100°С в течение 2 ч. После обработки инструмент промывают и подвергают термообработке 1 ч при250-300°С.

Формула изобретения 1. Способ упрочнения инструмента из быстрорежущей стали, включающий обезжиривание поверхности, обработку в растворе поверхностно-активного вещества при 95-100°С и заключительную термообработку при 250-300°С, отличающийся тем, что, с целью повышения износостойкости, после обезжиривания поверхность инструмента декапируют раствором борфтористоводородной кислоты, а обработку ведут в 4,0-5,5 %-ном водно-спиртовом растворе борной кислоты в присутствии ионов иода.

2.Способ по п.1 .отличающийся тем, что в качестве поверхностно-активного вещества используютТиофат-128Т в количестве 8-12 г/л, а обработку проводят в течение 1,5-2,25ч.

3.Способ по п.1, отличающийся тем, что в качестве поверхностно-активного вещества используют алкилтриметиламмоний хлорид в количестве 9,5-10,0 г/л, а обработку проводят в течение 1,5-2 ч,

4.Способ по пп.1-3, отличающийся тем, что заключительную термообработку проводят в течение 1 ч.

Изобретение относится к металлургии, в частности к способам химико-термической обработки, и может быть использовано для повышения стойкости металлорежущего инструмента. Цель изобретения - повышение износостойкости. Способ заключается в следующем, Инструмент из быстрорежущей стали обезжиривают, декапируют поверхность раствором борфтористоводородной кислоты, обрабатывают при 95-100°С в4,0- 5,5%-ном водно-спиртовом растворе борной кислоты в присутствии ионов иода, при этом в качестве поверхностно-активного вещества используютТиофат-128Т в количестве 8-12 г/л или алкилтриметиламмоний хлорид в количестве 9,5-10 г/л. Время обработки при использовании Тиофат-128Т составляет 1,5-2,25 ч, а при использовании алкилтриметиламмония хлорида - 1,5-2 ч. Затем проводят заключительную термообработку при 250 300°С 1 ч. Применение предложенного способа позволяет повысить износостойкость инструмента из быстрорежущей стали не менее, чем на 30%. 3 з.п. ф-лы, 1 табл. СП

20

Продолжение таблицы

| Состав насыщающей атмосферы для нитроцементации изделий из стали и чугуна | 1980 |

|

SU931808A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ упрочнения инструмента из быстрорежущей стали | 1986 |

|

SU1351979A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-30—Публикация

1989-06-29—Подача