Изобретение предназначено для применения в машиностроении и других областях промышленности, связанных с металлургией, в частности, для упрочняющей обработки металлорежущего инструмента из быстрорежущей стали.

В настоящее время для повышения стойкости трущихся деталей предложено достаточно много различных твердых смазочных веществ или покрытий. Большинство из них основано на нанесении пленки сульфида молибдена путем вакуумирова- ния.

Основным недостатком известных способов является использование специального дорогостоящего вакуумного оборудования.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ нанесения антифрикционных покрытий, где упрочнение инструмента проводится в четыре стадии: обезжиривание, обработка тиоацетамидными соединениями, нанесение молибденового ангидрида и термообработки при 250-300°С,

Недостатками этого способа являются невысокая стойкость инструмента, длительность процесса, высокий расход исходных реактивов, а также использование высоких температур, что ведет к загазованности рабочего места продуктами терморазложения.

Целью изобретения является повышение стойкости инструмента и улучшение технологических характеристик процесса.

Поставленная цель достигается тем, что в способе упрочнения инструмента из быстрорежущей стали, включающем обезжиривание и обработку инструмента тиоамидами, согласно изобретению, после процесса обезжиривания поверхности проводят декопирование, а Обработку тиоамидами ведут путем опускания инструмента в водный раствор, содержащий соль свинца (Н) и тиоамид. в молярном соотношении 1:0,5-4:1 ъ количестве 0,2-10 г/л при рН 12-13и20-80°С.

Предлагаемый способ отличается от известного тем, что процесс упрочнения проводят при более низких температурах в щелочном растворе тиоамида в присутствии

со

С

2

О Ю

ON Ю

соли свинца (II) и без термообработки инструмента,

Предлагаемый способ осуществляют следующим образом.

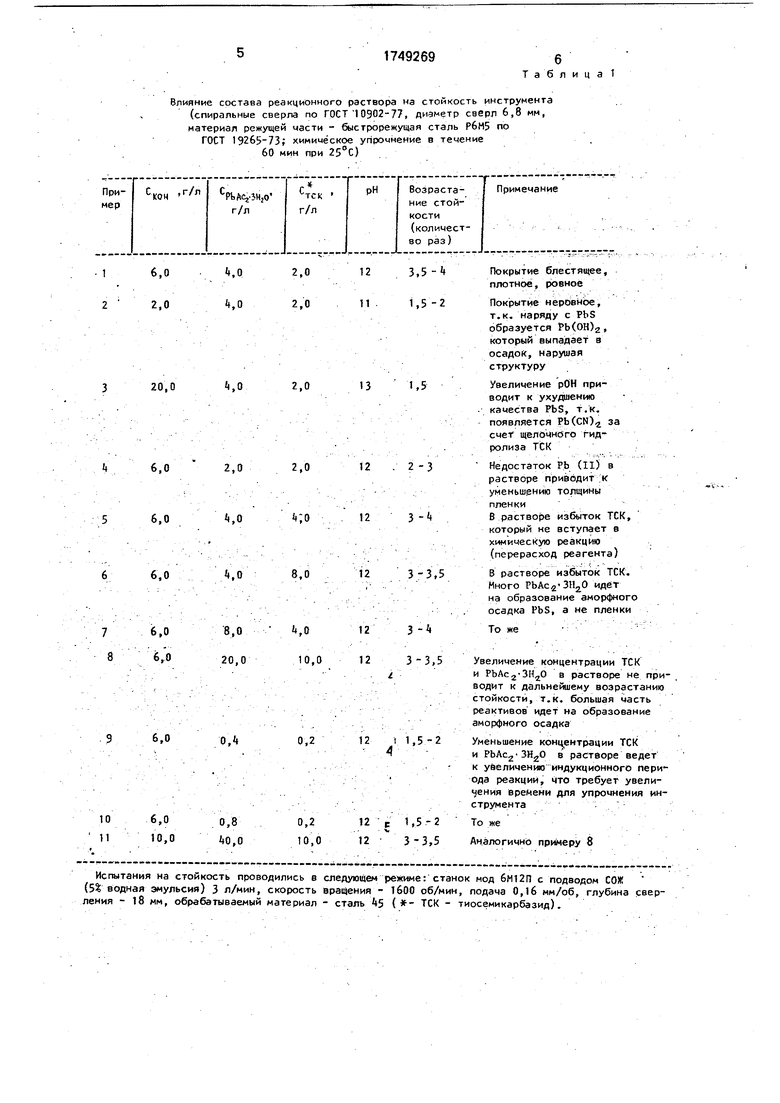

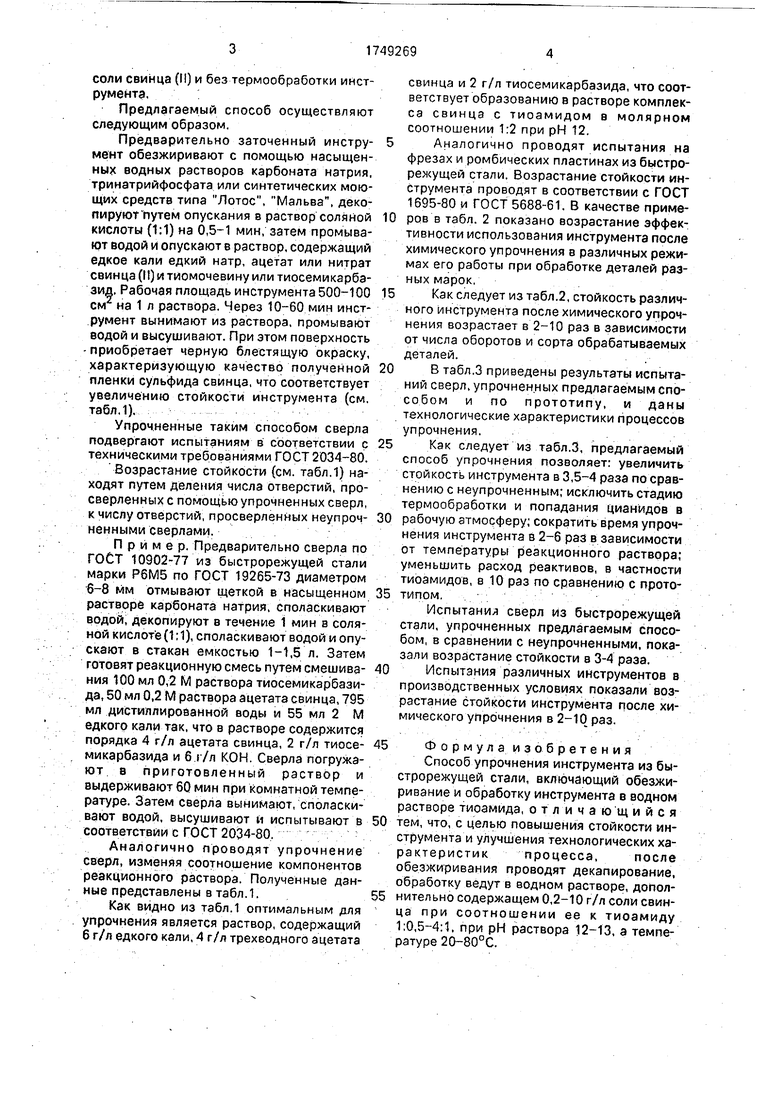

Предварительно заточенный инструмент обезжиривают с помощью насыщенных водных растворов карбоната натрия, тринатрийфосфата или синтетических моющих средств типа Лотос, Мальва, деко- пируют путем опускания в раствор соляной кислоты (1:1) на 0,5-1 мин, затем промывают водой и опускают в раствор, содержащий едкое кали едкий натр, ацетат или нитрат свинца(И) и тиомочевину или тиосемикарба- зид, Рабочая площадь инструмента 500-100 см на 1 л раствора. Через 10-60 мин инструмент вынимают из раствора, промывают водой и высушивают. При этом поверхность -приобретает черную блестящую окраску, характеризующую качество полученной пленки сульфида свинца, что соответствует увеличению стойкости инструмента (см, табл.1).

Упрочненные таким способом сверла подвергают испытаниям в соответствии с техническими требованиями ГОСТ 2034-80.

Возрастание стойкости (см. табл.1) находят путем деления числа отверстий, просверленных с помощью упрочненных сверл, к числу отверстий, просверленных неупрочненными сверлами.

Пример. Предварительно сверла по ГОСТ 10902-77 из быстрорежущей стали марки Р6М5 по ГОСТ 19265-73 диаметром 6-8 мм отмывают щеткой в насыщенном растворе карбоната натрия, споласкивают водой, декопируют в течение 1 мин в соляной кислоте (1 ;1), споласкивают водой и опускают в стакан емкостью 1-t,5 л. Затем готовят реакционную смесь путем смешивания 100 мл 0,2 М раствора тиосемикарбази- да, 50 мл 0,2 М раствора ацетата свинца, 795 мл дистиллированной воды и 55 мл 2 М едкого кали так, что в растворе содержится порядка 4 г/л ацетата свинца, 2 г/л тиосе- микарбазида и 6 i/л КОН. Сверла погружают а приготовленный раствор и выдерживают 60 мин при комнатной температуре. Затем сверла вынимают, споласкивают водой, высушивают и испытывают в соответствии с ГОСТ 2034-80.

Аналогично проводят упрочнение сверл, изменяя соотношение компонентов реакционного раствора. Полученные данные представлены в табл.1.

Как видно из табл.1 оптимальным для упрочнения является раствор, содержащий 6 г/л едкого кали, 4 г/л трехеодного ацетата

свинца и 2 г/л тиосемикарбазида, что соответствует образованию в растворе комплекса свинца с тиоамидом в молярном соотношении 1:2 при рН 12.

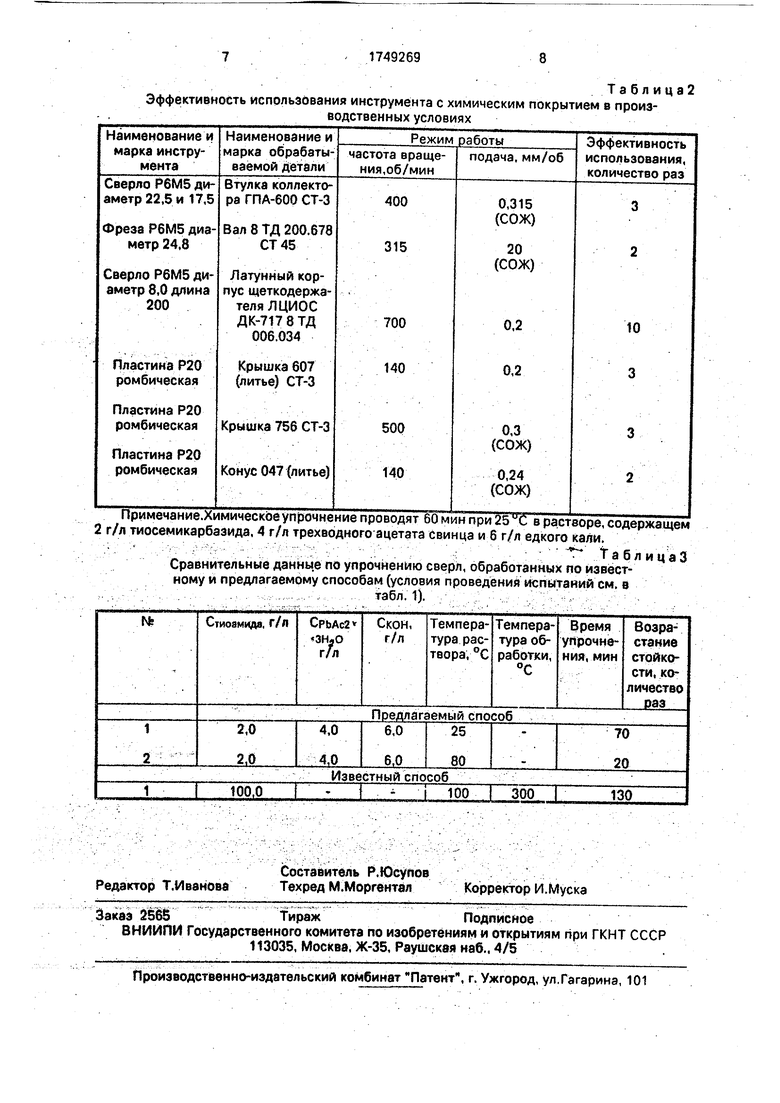

Аналогично проводят испытания на

фрезах и ромбических пластинах из быстрорежущей стали. Возрастание стойкости инструмента проводят в соответствии с ГОСТ 1695-80 и ГОСТ 5688-61. В качестве примеров в табл. 2 показано возрастание эффективности использования инструмента после химического упрочнения в различных режимах его работы при обработке деталей разных марок.

Как следует из табл.2, стойкость различного инструмента после химического упрочнения возрастает в 2-10 раз в зависимости от числа оборотов и сорта обрабатываемых деталей.

В табл.3 приведены результаты испытаний сверл, упрочненных предлагаемым способом и по прототипу, и даны технологические характеристики процессов упрочнения.

Как следует из табл.3, предлагаемый способ упрочнения позволяет: увеличить стойкость инструмента в 3,5-4 раза по сравнению с неупрочненным; исключить стадию термообработки и попадания цианидов в

рабочую атмосферу; сократить время упрочнения инструмента в 2-6 раз в зависимости от температуры реакционного раствора; уменьшить расход реактивов, в частности тиоамидов, в 10 раз по сравнению с прототипом.

Испытания сверл из быстрорежущей стали, упрочненных предлагаемым способом, в сравнении с неупрочненными, показали возрастание стойкости в 3-4 раза.

Испытания различных инструментов в производственных условиях показали возрастание стойкости инструмента после химического упрочнения в 2-10 раз.

Формула изобретения

Способ упрочнения инструмента из быстрорежущей стали, включающий обезжиривание и обработку инструмента в водном растворе тиоамида, отличающийся

тем, что, с целью повышения стойкости инструмента и улучшения технологических ха- рактеристик процесса, после обезжиривания проводят декапирование, обработку ведут в водном растворе, дополнительно содержащем 0,2-10 г/л соли свинца при соотношении ее к тиоамиду 1:0,5-4:1, при рН раствора 12-13, а температуре 20-80°С.

Таблица Т

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1991 |

|

RU2023027C1 |

| СПОСОБ УПРОЧНЕНИЯ НАПЛАВЛЕННОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2012 |

|

RU2483120C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНОГО ИНСТРУМЕНТА | 2017 |

|

RU2655403C1 |

| Способ упрочнения инструмента из быстрорежущей стали | 1989 |

|

SU1730180A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2203982C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1994 |

|

RU2081922C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩЕЕ ТЕХНОЛОГИЧЕСКОЕ СРЕДСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ И АЛМАЗНЫМ ВЫГЛАЖИВАНИЕМ | 2018 |

|

RU2676690C1 |

| Способ упрочнения инструмента из быстрорежущей стали | 1986 |

|

SU1351979A1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 2013 |

|

RU2545858C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩЕЕ ТЕХНОЛОГИЧЕСКОЕ СРЕДСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ И АЛМАЗНЫМ ВЫГЛАЖИВАНИЕМ | 2023 |

|

RU2831570C1 |

Сущность изобретения: инструмент из быстрорежущей стали обезжиривают, деко- пируют и упрочняют в водном растворе ти- оамида и соли свинца при 20-80°С. Количество тиоамида и соли свинца берут - 0,2-10 г/л при соотношении их 1 : 0,5-4:1. 3 табл.

Влияние состава реакционного раствора на стойкость инструмента (спиральные сверла по ГОСТ 10902-77, диаметр сверл 6,8 мм, материал режущей части - быстрорежущая сталь РбМ5 по ГОСТ химическое упрочнение в течение 60 мин при 25°С)

20,0

4,0

2,0

6,0

2,0

2,0

6,0

м

4;о

6,0

8,0

6,08,0 А,О

М20,010,0

6,0

0,4

0,2

6,0 10,0

0,8 40,0

0,2 10,0

Испытания на стойкость проводились в следующем режиме: станок мод 6М12П с подводом (5% водная эмульсия) 3 я/мин, скорость вращения - 1600 об/мин, подача 0,16 мм/об, гл ления - 18 мм, обрабатываемый материал - сталь 45 ( - ТСК - тиосемикарбазид).

глу

3

2

2

2

1,5

- 2 -3

з-

3-3,5

3-4

23-3,5

t

I 1,5-2 4

с ,5-2 3-3,5

т.к. наряду с PbS образуется РЬ(ОН)2, который выпадает в осадок, нарушая структуру

Увеличение рОН приводит к ухудшению качества PbS, т.к. появляется РЬ(сЮг за счет щелочного гидролиза ТСК

Недостаток РЬ (II) в растворе приводит к уменьшению толщины пленки

В растворе избыток ТСК, который не вступает в химическую реакцию (перерасход реагента)

В растворе избыток ТСК. Нного РЬАс2 ЗН20 идет на образование аморфного осадка PbS, а не пленки

То же

Увеличение концентрации ТСК и РЪАс2-ЗН20 в растворе не приводит к дальнейшему возрастанию стойкости, т.к. большая часть реактивов идет на образование аморфного осадка

Уменьшение концентрации ТСК и РЬАс2-ЗН20 в растворе ведет к увеличению индукционного периода реакции, что требует увеличения времени для упрочнения инструмента

То же

Аналогично примеру 8

ом гл

СОИ глубина сверТа б л и ца2

Эффективность использования инструмента с химическим покрытием в производственных условиях

2 г/л тиосемикарбазида, А г/л трехводного ацетата Свинца и б г/л едкого кали

t Та бл ицаЗ

Сравнительные данные по упрочнению сверл, обработанных по известному и предлагаемому способам (условия проведения испытаний см, в

табл. 1).

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ упрочнения инструмента из быстрорежущей стали | 1986 |

|

SU1351979A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-23—Публикация

1990-10-30—Подача