Изобретение относится к литейному производству, а именно к составам высокоуглеродистых сплавов, используемых для изготовления деталей, работающих в условиях сухого трения в режиме циклических нагрузок.

Наиболее близким по технической сущности и достигаемому эффекту является чугун, содержащий компоненты в следующем соотношении, мас.%:

Углерод

Кремний

Марганец

Сурьма

Церий

Олово

Кобальт

Железо

3,0-3,4 1,6-2,0 0,005 - 0,04 0,02-0,10 0,005-0,035 0,08-0,18 0,1-0,30 Остальное

Ввиду наличия в составе ряда эффективных легирующих элементов чугун обладает удовлетворительными механическими и эксплуатационными свойствами. Однако использование данного сплава для изготовления деталей, работающих в условиях высоких циклических нагрузок (тормозные барабаны, колодки), невозможно ввиду низких фрикционных свойств в процессе торможения и недостаточной окалиностойкости.

Целью изобретения является повышение окалиностойкости и фрикционных свойств чугуна, работающего в циклических нагрузках.

Для этого в состав дополнительно вводят ниобий, селен и цирконий при следующем соотношении компонентов, мас.%: Углерод3,2-3,5

Кремний2,0-2,5

Марганец0,04-0,08

Сурьма0,08-0,15

Церий0,05-0,1

Олово0,05-0,1

Кобальт0,1-0,25

Ниобий0,1 -0,25

Селен0,02 - 0,05

Цирконий0,025-0,08

ЖелезоОстальное

Ё

VI

со

о

о

ьо

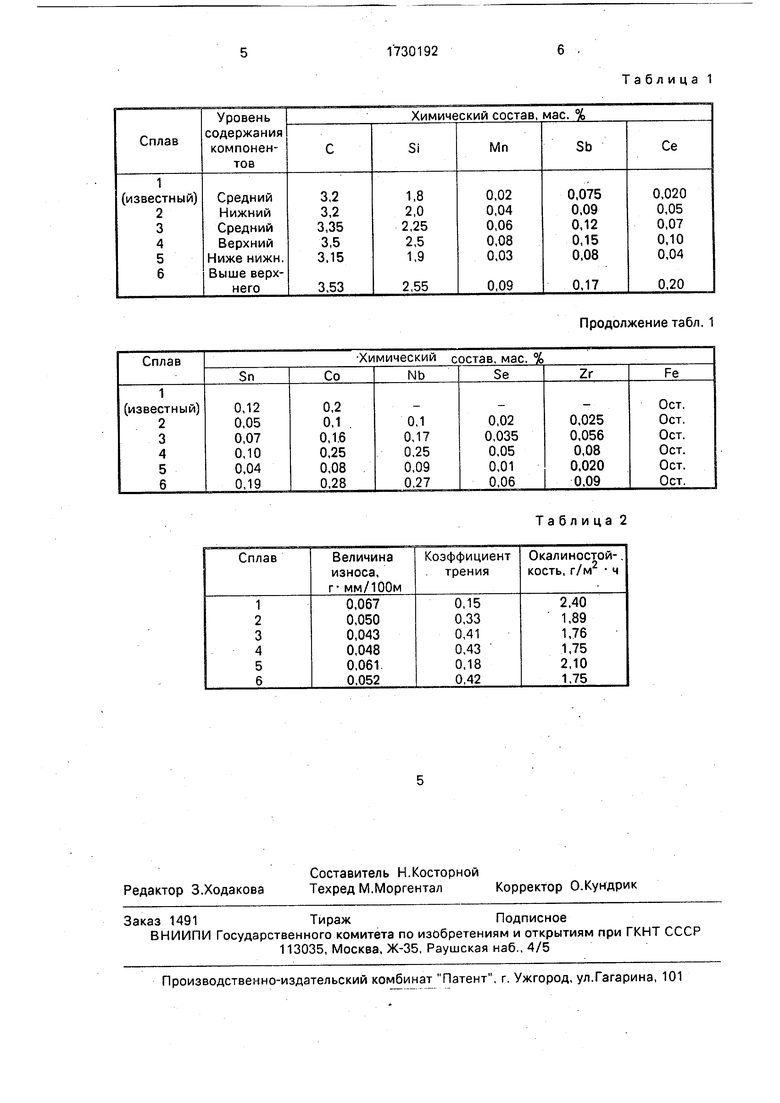

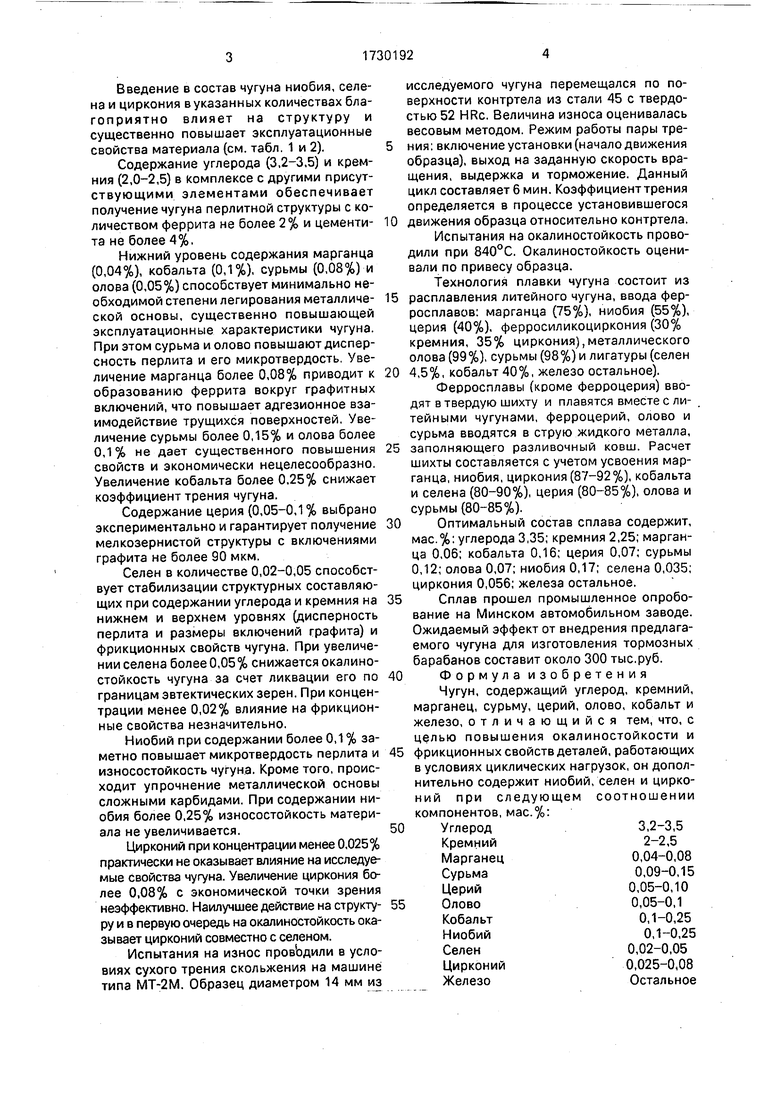

Введение в состав чугуна ниобия, селена и циркония в указанных количествах благоприятно влияет на структуру и существенно повышает эксплуатационные свойства материала (см. табл. 1 и 2).

Содержание углерода (3,2-3,5) и кремния (2,0-2,5) в комплексе с другими присутствующими элементами обеспечивает получение чугуна перлитной структуры с количеством феррита не более 2% и цементи- та не более 4%.

Нижний уровень содержания марганца (0,04%), кобальта (0,1%), сурьмы (0,08%) и олова (0,05%) способствует минимально необходимой степени легирования металличе- ской основы, существенно повышающей эксплуатационные характеристики чугуна. При этом сурьма и олово повышают дисперсность перлита и его микротвердость. Увеличение марганца более 0,08% приводит к образованию феррита вокруг графитных включений, что повышает адгезионное взаимодействие трущихся поверхностей. Увеличение сурьмы более 0,15% и олова более 0,1% не дает существенного повышения свойств и экономически нецелесообразно. Увеличение кобальта более 0,25% снижает коэффициент трения чугуна.

Содержание церия (0,05-0,1% выбрано экспериментально и гарантирует получение мелкозернистой структуры с включениями графита не более 90 мкм.

Селен в количестве 0,02-0,05 способствует стабилизации структурных составляющих при содержании углерода и кремния на нижнем и верхнем уровнях (дисперность перлита и размеры включений графита) и фрикционных свойств чугуна, При увеличении селена более 0,05 % снижается окалино- стойкость чугуна за счет ликвации его по границам эвтектических зерен. При концентрации менее 0,02% влияние на фрикционные свойства незначительно.

Ниобий при содержании более 0,1 % заметно повышает микротвердость перлита и износостойкость чугуна. Кроме того, происходит упрочнение металлической основы сложными карбидами. При содержании ниобия более 0,25% износостойкость материала не увеличивается.

Цирконий при концентрации менее 0,025% практически не оказывает влияние на исследуемые свойства чугуна. Увеличение циркония более 0,08% с экономической точки зрения неэффективно. Наилучшее действие на структу- ру и в первую очередь на окалиностойкость оказывает цирконий совместно с селеном.

Испытания на износ проводили в условиях сухого трения скольжения на машине типа МТ-2М. Образец диаметром 14 мм из

исследуемого чугуна перемещался по поверхности контртела из стали 45 с твердостью 52 HRc. Величина износа оценивалась весовым методом. Режим работы пары трения: включение установки (начало движения образца), выход на заданную скорость вращения, выдержка и торможение. Данный цикл составляет 6 мин. Коэффициент трения определяется в процессе установившегося движения образца относительно контртела. Испытания на окалиностойкость проводили при 840°С. Окалиностойкость оценивали по привесу образца.

Технология плавки чугуна состоит из расплавления литейного чугуна, ввода ферросплавов: марганца (75%), ниобия (55%), церия (40%), ферросиликоциркония (30% кремния, 35% циркония),металлического олова (99%), сурьмы (98%) и лигатуры (селен 4,5%, кобальт 40%, железо остальное).

Ферросплавы (кооме ферроцерия) вводят в твердую шихту и плавятся вместе с литейными чугунами, ферроцерий, олово и сурьма вводятся в струю жидкого металла, заполняющего разливочный ковш. Расчет шихты составляется с учетом усвоения марганца, ниобия, циркония (87-92%), кобальта и селена (80-90%), церия (80-85%), олова и сурьмы (80-85%).

Оптимальный состав сплава содержит, мае.%: углерода 3,35; кремния 2,25; марганца 0,06; кобальта 0,16; церия 0,07; сурьмы 0,12; олова 0,07; ниобия 0,17; селена 0,035; циркония 0,056; железа остальное.

Сплав прошел промышленное опробование на Минском автомобильном заводе. Ожидаемый эффект от внедрения предлагаемого чугуна для изготовления тормозных барабанов составит около 300 тыс.руб. Формула изобретения Чугун, содержащий углерод, кремний, марганец, сурьму, церий, олово, кобальт и железо, отличающийся тем, что, с целью повышения окалиностойкости и фрикционных свойств деталей, работающих в условиях циклических нагрузок, он дополнительно содержит ниобий, селен и цирконий при следующем соотношении компонентов, мас.%:

Углерод3,2-3,5

Кремний2-2,5

Марганец0,04-0,08

Сурьма0,09-0,15

Церий0,05-0,10

Олово0,05-0,1

Кобальт0,1-0,25

Ниобий0,1-0,25

Селен0,02-0,05

Цирконий0,025-0,08

ЖелезоОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1987 |

|

SU1507845A1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| Чугун | 1990 |

|

SU1705392A1 |

| ЧУГУННЫЙ СПЛАВ ДЛЯ ГОЛОВОК ЦИЛИНДРОВ | 2010 |

|

RU2491363C2 |

| Чугун | 1982 |

|

SU1027265A1 |

| Износостойкий чугун | 1987 |

|

SU1520135A1 |

| СТАЛЬ | 2011 |

|

RU2477335C1 |

| Высокопрочный чугун | 1989 |

|

SU1640196A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2006 |

|

RU2332503C1 |

| Чугун | 1987 |

|

SU1406202A1 |

Изобретение относится к металлургии, а именно к составам материалов, применяемых в машиностроении, от которых требуется повышенная окалиностойкость и фракционные свойства. Целью изобретения является повышение окалиностойкости и фракционных свойств деталей, работающих в условиях циклических нагрузок. Для достижения указанной цели в состав сплава дополнительно вводится ниобий, селен, цирконий при следующем соотношении компонентов, мас.%: углерод 3,2-3,5; кремний 2-2,5; марганец 0,04-0,08; сурьма 0,09- 0,15; церий 0,05-0,1; олово 0,05-0,1; кобальт 0,1-0,25; ниобий 0,1-0,25; селен 0,02-0,05; цирконий 0,025-0,08; железо остальное. 2 табл.

Продолжение табл. 1

Таблица 2

| Чугун | 1984 |

|

SU1216237A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1992-04-30—Публикация

1990-03-20—Подача