Изобретение относится к металлургии, в частности к разработке составов чугуна для тормозных колодок.

Цель изобретения - улучшение жид- котекз чести и повьшгение фрикционных свойств в агрессивных средах СО.

Выбор граничных пределов содержания кo moнeнтoв в .чугуне предлагаемого состава обусловлен следующим.

Пределы содержания компонентов установлены исходя из получения благоприятного сочетания структуры и свойств чугуна. Нижний предел по содержанию углерода и кремния 1,6 мас.% и верхний предел по содержанию сурьмы обеспечивают получение перлитной структуры с включениями эвтектического цементита не более 5%.

Нижний предел по содержанию марганца 0,005 мас.%, сурьмы 0,05 мас.%, молибдена 0,1 мас.%, фосфора 0,5мао .% и бора 0,04 мас.% обеспечивает существенное повышение фрикционных свойств и жидкотекучести при минимальной степени легирования расплава.

Верхний предел по содержанию фосфора 1,1 мас.% при оптимальном содер жании церия способствует образованию изолированных включений фосфидной эвтектики. При содержании фосфора более 1,1 мас,% фосфидная эвтектика затвердевает в виде сетки, что значительно повьш1ает хрупкость сплава при ударных нагрузках и отрицательно сказывается на его износостойкости.

Увеличение молибдена более 0,25 мас.% не приводит к повышению

свойств материала и экономически нецелесообразно. Содержание церия 0,001-0,2 мас.% выбрано экспериментально и определяется максимальным измельчением эвтектического зерна и получением определенной структуры. Однако высокая стойкость включений при высоких температурах и низкая склонность к пластическому переносу микрочастиц чугуна на поверхность контртела способствуют стабильному процессу работы пары трения. Увеличивая углеродный эквивалент материала, приближают сплав к эвтектическом составу, что положительно влияет на его жидкотекучесть. Модифицирование церием измельчает эвтектическое зерно материала, способствует измельчению включений графита и кристаллизации фосфидной эвтектики в виде от- дельньгх включений.

Пример. Вьтлавляют чугунь, содержащие основные компоненты йа разных уровнях, а также известный сплав со средним уровнем содержания ингредиентов.

Расчет шихты для получения чугуна предлагаемого состава осуществлй- еггся с учетом усвоения кремния и сурьмы на уровне 85-95%, а молибдена фосфора, цер1ия .и бора 80-90%.Технология плавки чугуна состоит из расплавления высокоуглеродистых металлизированных окатышей и ввода в расплав ферросплавов кремния (75% Si), молибдена (45% Мо), фосфора (16% Р), бора (17% В) и кристаллической сурьмы. Перед заливкой в ковш вводят ферроцерий (10% Се).

Исследование износостойкости проводят на машине трения. Образец диаметром 10 мм перемещают по поверхности контртела, изготовленного из стали 45 с твердостью 61 HRC. Нагрука на поверхность образца составляе 10 кгс/см. Скорость относительного перемещения контактируемых поверх

ностей составляет 2,0 м/с, а коэффициент взаимного .перекрытия . Коэффициент трения определяют расчетным путем по силе трения (испытания проводят в камере, заполненной СО). Силу трения замеряют с помощью специального устройства, основным элементом которого является маятник. Отклонения маятника от вертикальной оси в зависимости от прилагаемой силы предварительно тарируют.

Эксплуатационные свойства сплава оценивают по величине износа и коэффициенту трения. Жидкотекучесть чугуна определяют с помощью спиральной пробы. Температура чугуна при заливке 1350°С.

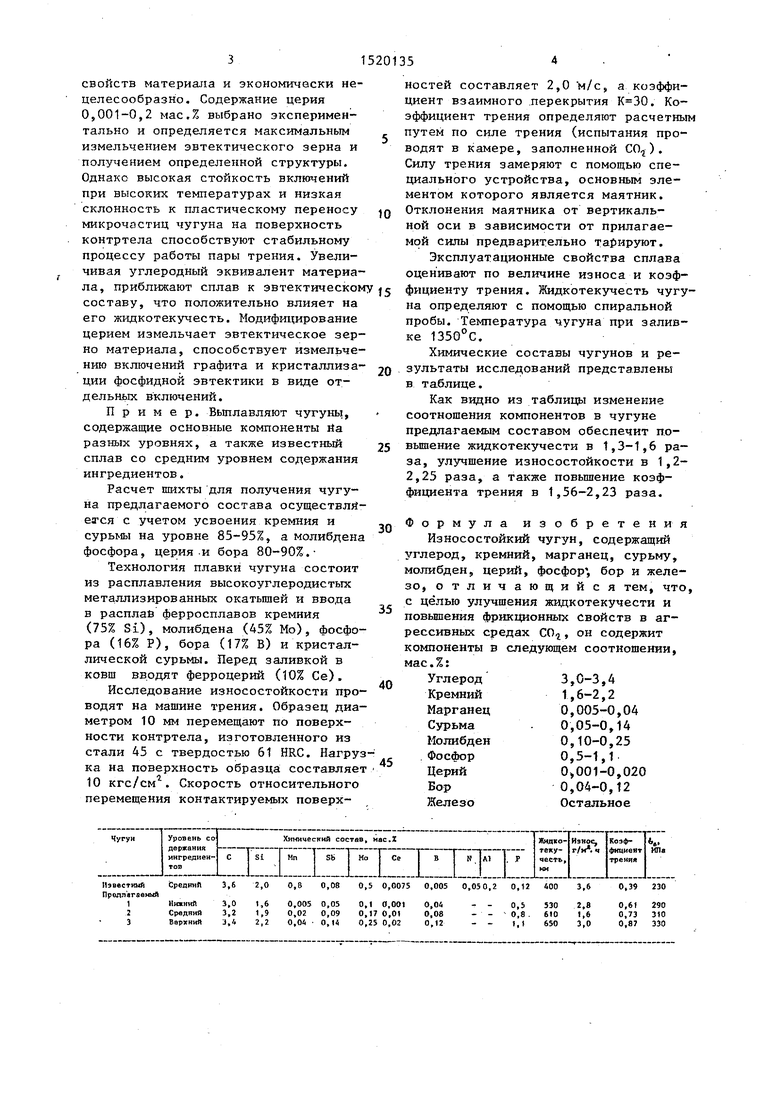

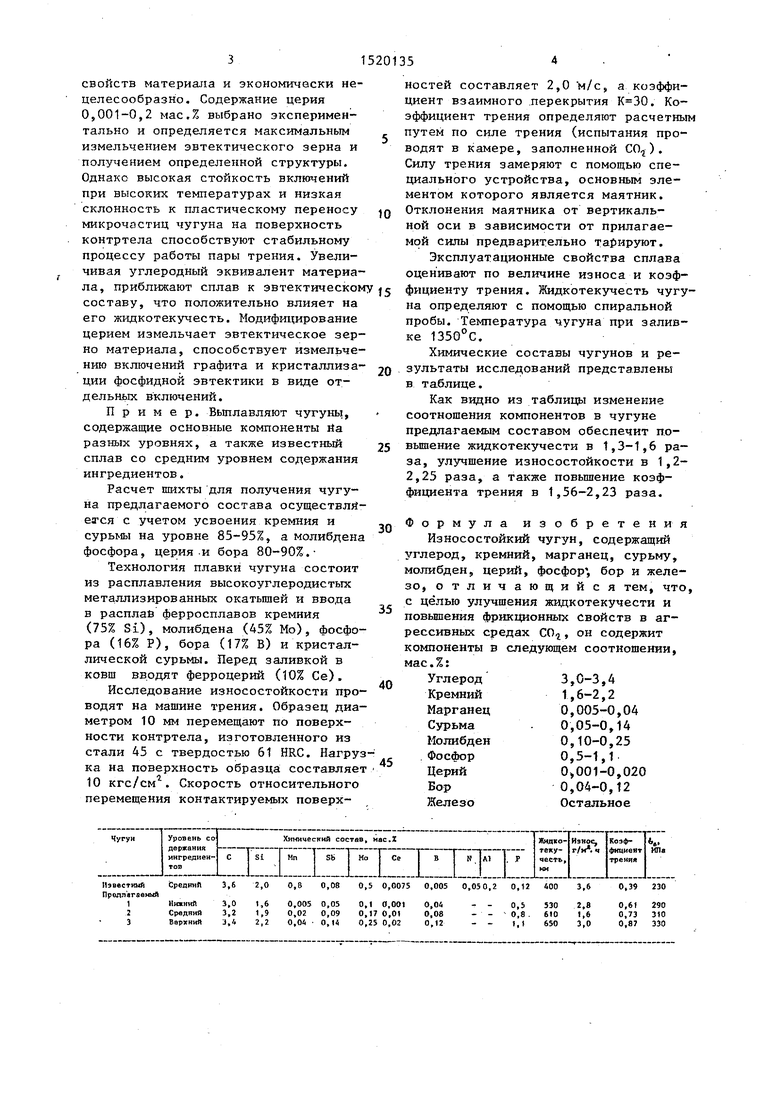

Химические составы чугунов и результаты исследований представлены в таблице.

Как видно из таблицы изменение соотношения компонентов в чугуне предлагаемым составом обеспечит повышение жидкотекучести в 1,3-1,6 раза, улучшение износостойкости в 1,2- 2,25 раза, а также повьшгение коэффициента трения в 1,56-2,23 раза.

Формула изобретения

Износостойкий чугун, содержащий углерод, кремний, марганец, сурьму, молибден, церий, фосфор , бор и железо, отличающийся тем, что, с целью улучшения жидкотекучести и повьшения фрикционных свойств в агрессивных средах 00, он содержит компоненты в следующем соотношении, мас.%:

5

Углерод

Кремний

Марганец

Сурьма

Молибден

Фосфор

Церий

Бор

Железо

3,0-3.4

1,6-2,2

0,005-0,04

0,05-0,14

0,10-0,25

0,5-1,1.

0 001-О,020

0,04-0,12

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1986 |

|

SU1339160A1 |

| Чугун | 1989 |

|

SU1668459A1 |

| Чугун | 2020 |

|

RU2733940C1 |

| Чугун для гильз цилиндров двигателей | 1989 |

|

SU1659516A1 |

| Высокопрочный чугун | 1988 |

|

SU1581768A1 |

| Чугун | 1982 |

|

SU1076484A1 |

| Высокопрочный чугун | 1985 |

|

SU1285047A1 |

| Износостойкий чугун | 1986 |

|

SU1348381A1 |

| Чугун | 1982 |

|

SU1065493A1 |

| Чугун | 1989 |

|

SU1693112A1 |

Изобретение относится к металлургии и может быть использовано при производстве тормозных колодок. Цель изобретения - улучшение жидкотекучести и повышение фрикционных свойств в агрессивных средах CO2. Новый чугун содержит компоненты в следующем соотношении, мас.% : C 3-3,4

SI 1,6-2,2

MN 0,005-0,04

SB 0,05-0,14

MO 0,1-0,25

P 0,5-1,1

CE 0,001-0,02

B 0,04-0,12 и FE остальное. Изменение соотношения компонентов в чугуне известного состава (C, MN, P, CE и B) позволило в предложенном чугуне повысить жидкотекучесть в 1,3-1,6 раза, улучшить износостойкость в 1,2-2,25 раза и увеличить коэффициент трения в 1,5-2,2 раза. 1 табл.

| Чугун | 1981 |

|

SU981426A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1983 |

|

SU1109461A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-11-07—Публикация

1987-10-08—Подача