Изобретение относится к металлургии и может быть использовано при изготовлении деталей электромеханизмов систем управления.

Целью изобретения является повышение стойкости деталей и снижение трудоемкости их изготовления.

Изобретение иллюстрируется следующим примером.

Деталь - зубчатое колесо из стали 40ХН2МА диаметром 15 мм изготавливают следующим образом.

Производят черновую механическую обработку (изготовление заготовки). Проводят улучшение (закалку при 860°С, отпуск при620°С в течение 3 ч). Осуществляют окончательную чистовую механическую обработку (токарную, зубонарезание, шлифование). Проводят термическую стабилизацию при 350-400иС 1-2 ч в постоянном магнитном поле напряженностью 180-280

3в среде аргона. Азотируют при 530°С 2-4

4в переменном магнитном поле напряженностью 130-180 Э. Охлаждают деталь со скоростью 25-30 град/мин в аммиаке.

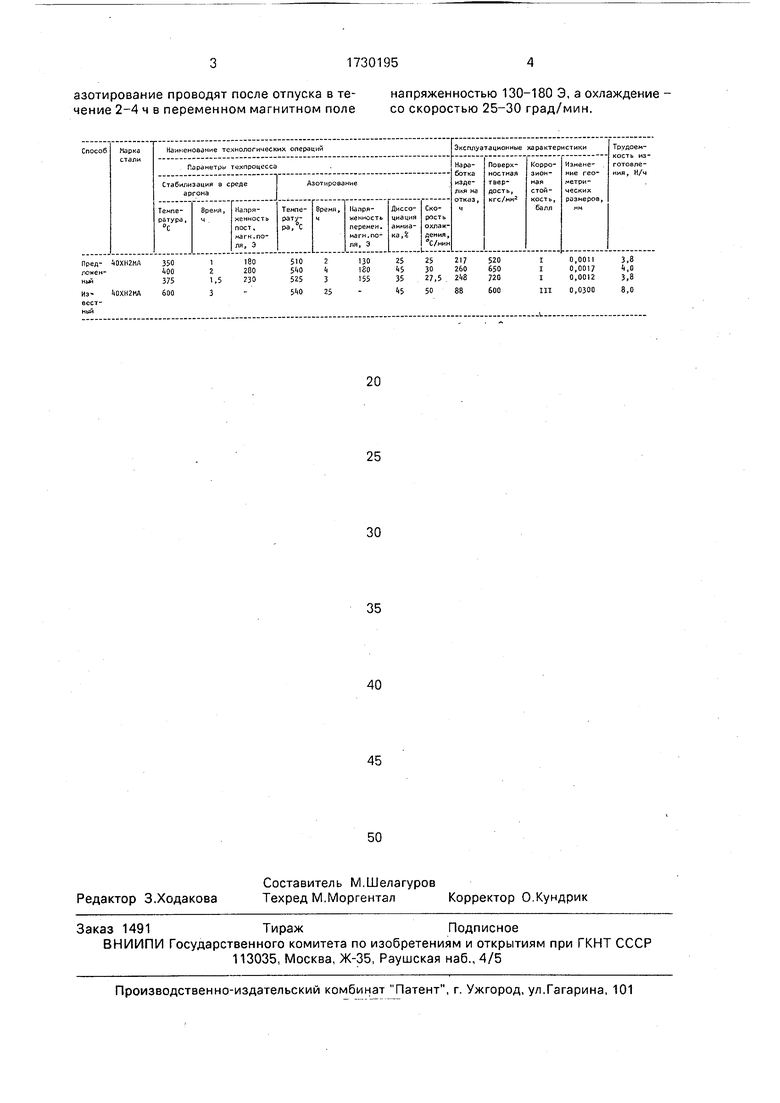

В таблице приведены результаты исследований физико-механических свойств деталей, изготовленных по известному и предлагаемому способам.

Как следует из таблицы, применение способа позволяет значительно повысить стойкость деталей при снижении трудоемкости их изготовления.

Формула изобретения Способ изготовления деталей, включающий черновую механическую обработку, улучшение, стабилизирующий отпуск, окончательную механическую обработку, азотирование и охлаждение, отличающий- с я тем, что, с целью повышения стойкости деталей и снижения трудоемкости их изготовления, стабилизирующий отпуск проводят после окончательной механической . обработки в среде аргона при 350-400°С в течение 1-2 ч с наложением постоянного магнитного поля напряженностью 180-280 Э,

со

с

vl

CJ

о ю

СП

азотирование проводят после отпуска в течение 2-4 ч в переменном магнитном поле

напряженностью 130-180 Э, а охлаждение со скоростью 25-30 град/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2001 |

|

RU2250273C2 |

| Способ химико-термической обработки | 1989 |

|

SU1726554A1 |

| Способ двухступенчатого газового азотирования деталей из конструкционных сталей | 1987 |

|

SU1721119A1 |

| Способ формирования защитного покрытия на поверхности стального резьбового вала резьбового соединения устройства для балансировки автомобильных колес | 2021 |

|

RU2763467C1 |

| Способ получения резьбовых сегментов сборной быстросъемной гайки резьбового соединения устройства для балансировки автомобильных колес | 2021 |

|

RU2777830C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ДЕТАЛИ | 1996 |

|

RU2109081C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ МИКРОЭЛЕКТРОКЛАПАНОВ ИЗ СТАЛИ 16Х-ВИ | 1994 |

|

RU2090628C1 |

| СПОСОБ ОБРАБОТКИ ДЛИННОМЕРНОЙ СТАЛЬНОЙ ДЕТАЛИ | 2011 |

|

RU2455386C1 |

| СПОСОБ ИОННО-ВАКУУМНОГО АЗОТИРОВАНИЯ ДЛИННОМЕРНОЙ СТАЛЬНОЙ ДЕТАЛИ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2009 |

|

RU2419676C1 |

| Способ химико-термической обработки стальных изделий | 1988 |

|

SU1640203A1 |

Изобретение относится к металлургии и может быть использовано при изготовлении электромеханизмов систем управления. Целью изобретения является повышение стойкости деталей и снижение трудоемкости их изготовления. Из стали 40ХН2МА изготовляют заготовку зубчатого колеса. Заготовку подвергают улучшению, после чего проводят окончательную чистовую механическую обработку и стабилизирующий отпуск в атмосфере аргона при 350-400°С 1-2 ч с наложением постоянного магнитного поля напря- женностью 180-280 Э. Азотирование осуществляют 2-4 ч в переменном магнитном поле напряженностью 130-180 Э. Охлаждение с температур азотирования проводят со скоростью 25-30 град/мин. 1 табл.

| Лахтин Ю.М | |||

| и Коган Я.Д | |||

| Азотирование стали | |||

| М.: Машиностроение, 1976, с | |||

| Счетный сектор | 1919 |

|

SU107A1 |

Авторы

Даты

1992-04-30—Публикация

1989-01-02—Подача