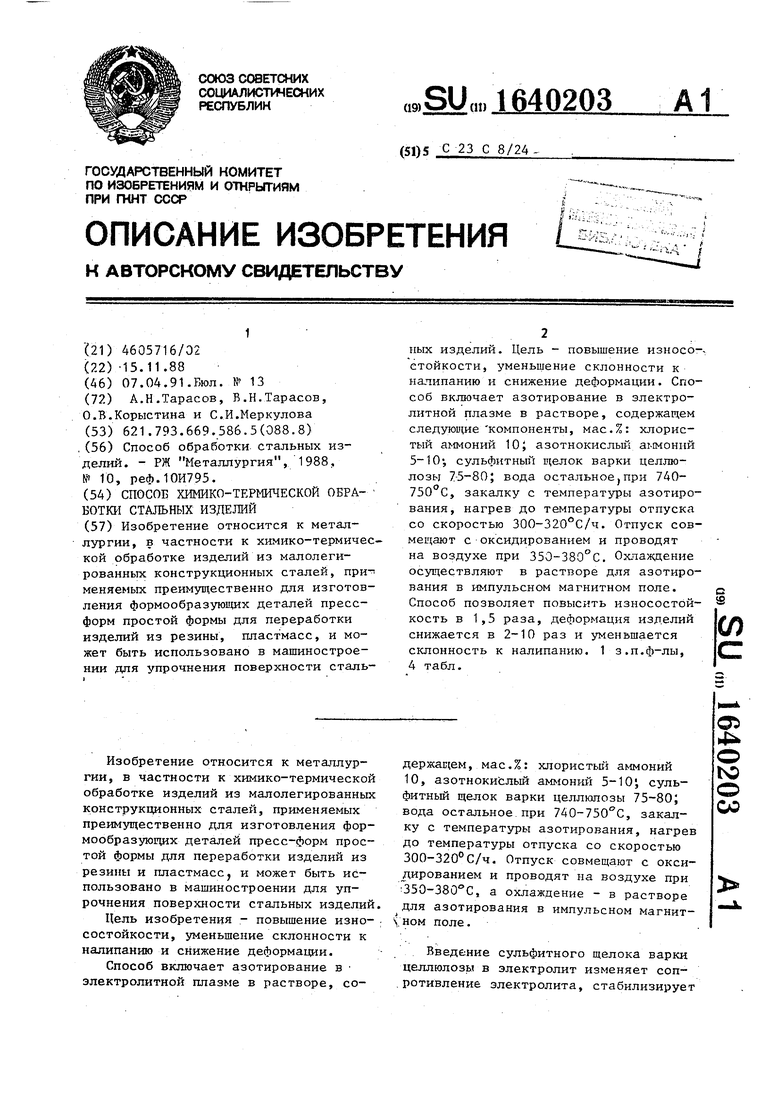

Изобретение относится к металлургии, в частности к химике-термической обработке изделий из малолегированных конструкционных сталей, применяемых преимущественно для изготовления формообразующих деталей пресс-форм простой формы для переработки изделий из резины и пластмассj и может быть использовано в машиностроении для упрочнения поверхности стальных изделий.

Цель изобретения - повышение износостойкости, уменьшение склонности к налипанию и снижение деформации.

Способ включает азотирование в электролитной плазме в растворе, содержащем, мас.%: хлористый аммоний 10, азотнокислый аммоний 5-10; сульфитный щелок варки целлюлозы 75-80; вода остальное при 740-750°С, закалку с температуры азотирования, нагрев до температуры отпуска со скоростью 300-320°С/ч. Отпуск совмещают с оксидированием и проводят на воздухе при 350-380°С, а охлаждение - в растворе

для азотирования в импульсном магнит ном поле.

Введение сульфитного щелока варки целлюлозы в электролит изменяет сопротивление электролита, стабилизирует

о

Ј

О

ьэ

о оо

формирование у поверхности деталей газовой фазы, из которой поступает в сталь азот. Одновременно происходит сульфидирование за счет серы, на- ходящейся в лигносульфонатах щелока, что улучшает прирабатываемость поверхности пресс-форм. Стабилизируется скорость охлаждения в интервале закалочных температур, исключается тре- ценообразование, отпуск на воздухе при 350-380°С совмещен с оксидированием .

Выбранный интервал температур отпуска на 80-90°С ниже общепринятого ,- для пресс-форм, исключает образование несплошной, хрупкой окисной пленки, снимает напряжения в переходной зоне слоя и позволяет сформировать пористую оксидную пленку, хорошо пропиты- нающуюся серой при охлаждении в растворе сульфитного щелока от температур 350-380°С. Магнитное импульсное поле способствует интенсификации распада мартенсита неполной закалки в подслое с образованием трсо томартен- сита, тем самым поверхнозтчый изно- стсйкий слой остается , что обеспечивает его износостойкость и стойкость против выкрашивания при динамических нагрузках.

Улучшение адгезионных свойств по- верхности происходит благодаря электрополированию поверхности в процессе обработки а плазме и образованию нитрооксидного слоя.

Регламентированная скорость нагрева при отпуске исключает коробление деталей в объеме и позволяет обрабатывать детали с окончательно полиро- ванной поверхностью без последующей доводки.

Сравнительные испытания пресс- форм, обработанных по известному и по предлагаемому способам, показали существенные преимущества. последнего.

Так, трудоемкость обработки в предлагаемом способе для пресс-форм из сткли 40ХНМ составляет 7-15 мин/шт, а в известном 70-80 мин/шт. Чистота поверхности по ГОСТ 2789-73 в предлагаемом способе Rg 0,125, в извест- ном R 0,32, количество отпрессо- ванных резино-технических изделий до проведения дополнительной полировки составляет в известном способе 12350 шт с износом в виде выкрашивания, в предлагаемом способе 16420 шт. При этом налипание прес- суемого материала наблюдается в известном способе через 920 ч эксплуатации, в предлагаемом - через 1130 ч.

Проводят определение склонности к адгезии образцов после азотировани) в электролитной плазме с одновремен-т ным электрополированием в процессе плазменного нагрева и с последующим - оксидированием и охлаждением в суль - фосодержащем растворе. Испытания проводят путем сжатия образцов на машине Р-0,5, разогретых до 80-90°С путем размещения между пластинами резины марки В-14.

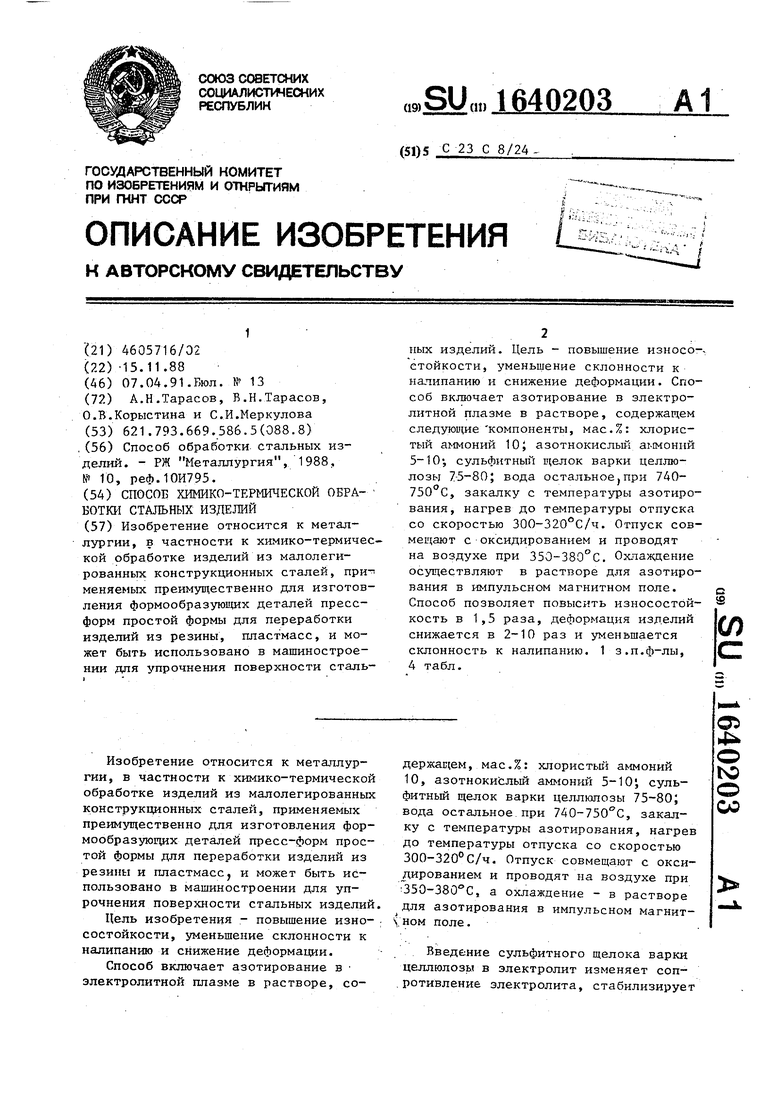

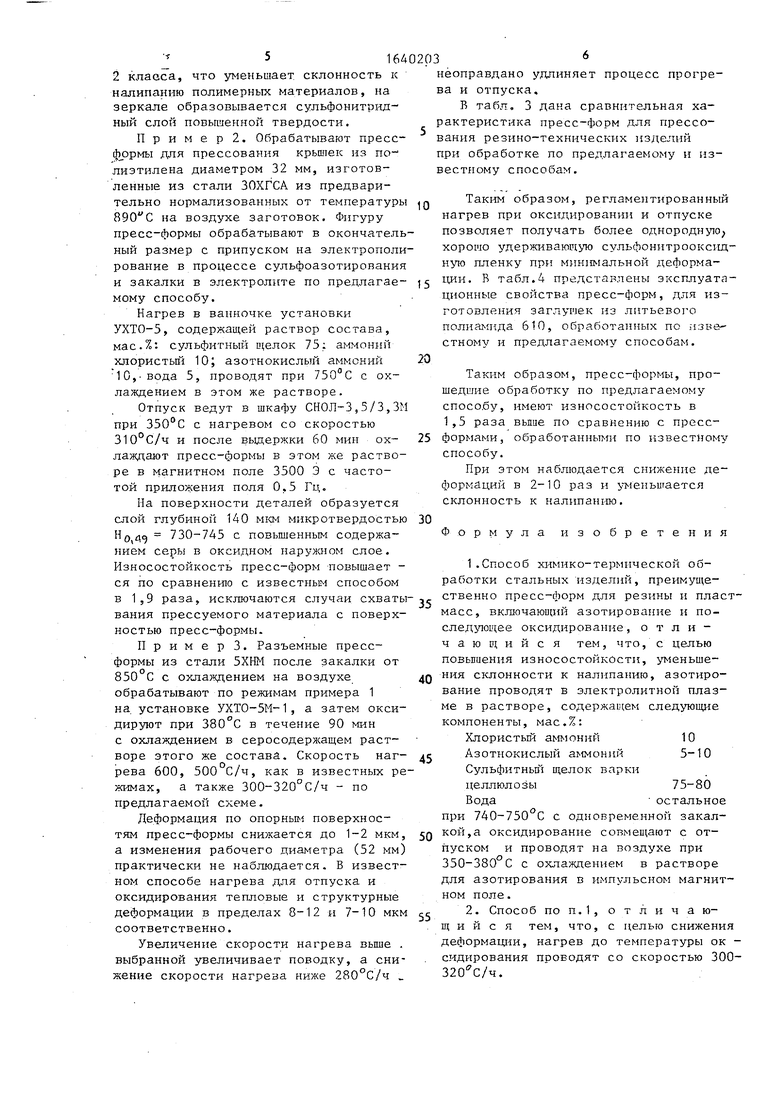

В табл.1 приведены сравнительные данные для стали 38ХА при обработке . по известному и предлагаемому способам .

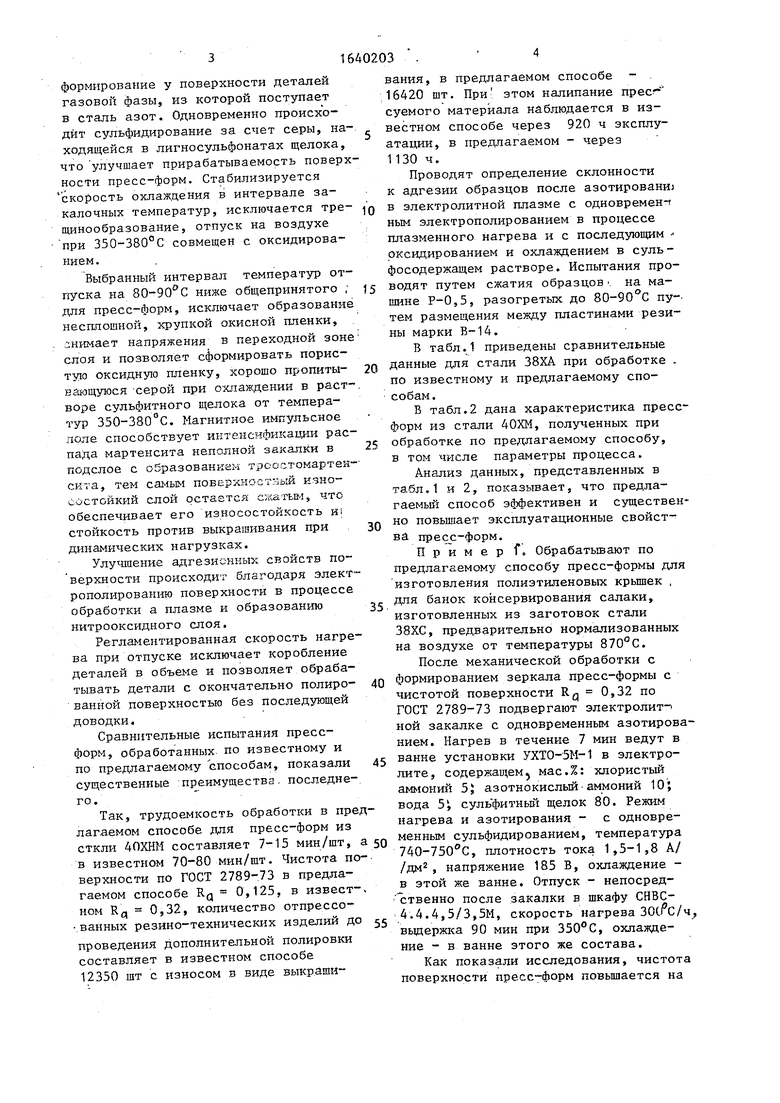

В табл.2 дана характеристика пресс форм из стали 40ХМ, полученных при обработке по предлагаемому способу, в том числе параметры процесса.

Анализ данных, представленных в табл.1 и 2, показывает, что предлагаемый способ эффективен и существен но повышает эксплуатационные свойства пресс-форм.

Пример Г. Обрабатывают по предлагаемому способу пресс-формы для изготовления полиэтиленовых крышек , для банок консервирования салаки, изготовленных из заготовок стали 38ХС, предварительно нормализованных на воздухе от температуры 870°С.

После механической обработки с формированием зеркала пресс-формы с чистотой поверхности Rg 0,32 по ГОСТ 2789-73 подвергают электролит- ной закалке с одновременным азотированием. Нагрев в течение 7 мин ведут в ванне установки УХТО-5М-1 в электролите, содержащем мас.%: хлористый аммоний 55 азотнокислый-аммоний 10; вода 5, сульфитный щелок 80. Режим нагрева и азотирования - с одновременным сульфидированием, температура 740-750°С, плотность тока 1,5-1,8 А/ /дм2, напряжение 185 В, охлаждение - в этой же ванне. Отпуск - непосред- ственно после закалки в шкафу СНВС- 4.4.4,5/3,5М, скорость нагрева 30(/С/ч выдержка 90 мин при 350°С, охлаждение - в ванне этого же состава.

Как показали исследования, чистота поверхности пре. повышается на

2 класса, что уменьшает склонность к налипанию полимерных материалов, на зеркале образовывается сульфонитрид- ный слой повышенной твердости.

Пример 2. Обрабатывают пресс- формы для прессования крышек из по- лиэтилена диаметром 32 мм, изготовленные из стали ЗОХГСА из предварительно нормализованных от температуры на воздухе заготовок. Фигуру пресс-формы обрабатывают в окончательный размер с припуском на электрополирование в процессе сульфоазотирования и закалки в электролите по предлагаемому способу.

Нагрев в ванночке установки УХТО-5, содержащей раствор состава, мас.%: сульфитный щелок 75: аммоний хлористый 10; азотнокислый аммоний 10,- вода 5, проводят при 750°С с охлаждением в этом же растворе.

Отпуск ведут в шкафу СНОЛ-3,5/3,ЗМ при 350°С с нагревом со скоростью 310°С/ч и после выдержки 60 мин охлаждают пресс-формы в этом же растворе в магнитном поле 3500 Э с частотой приложения поля 0.5 Гц.

На поверхности деталей образуется слой глубиной 140 мкм микротвердостью Н0( 730-745 с повышенным содержанием серы в оксидном наружном слое. Износостойкость пресс-форм повышает - ся по сравнению с известным способом в 1,9 раза, исключаются случаи схватывания прессуемого материала с поверхностью пресс-формы.

П р и м е р 3. Разъемные пресс- формы из стали 5ХНМ после закалки от 850°С с охлаждением на воздухе обрабатывают по режимам примера 1 на установке УХТО-5М-1, а затем оксидируют при 380°С в течение 90 мин с охлаждением в серосодержащем растворе этого же состава. Скорость нагрева 600, 500 С/ч, как в известных режимах, а также 300 320°С/ч - по предлагаемой схеме.

Деформация по опорным поверхностям пресс-формы снижается до 1-2 мкм, а изменения рабочего диаметра (52 мм) практически не наблюдается. В известном способе нагрева для отпуска и оксидирования тепловые и структурные деформации в пределах 8-12 и 7-10 мкм соответственно.

Увеличение скорости нагрева выше . выбранной увеличивает поводку, а снижение скорости нагреза ниже 280°С/ч

5

5

0

5

0

5

неоправдано удлиняет процесс прогрева и отпуска.

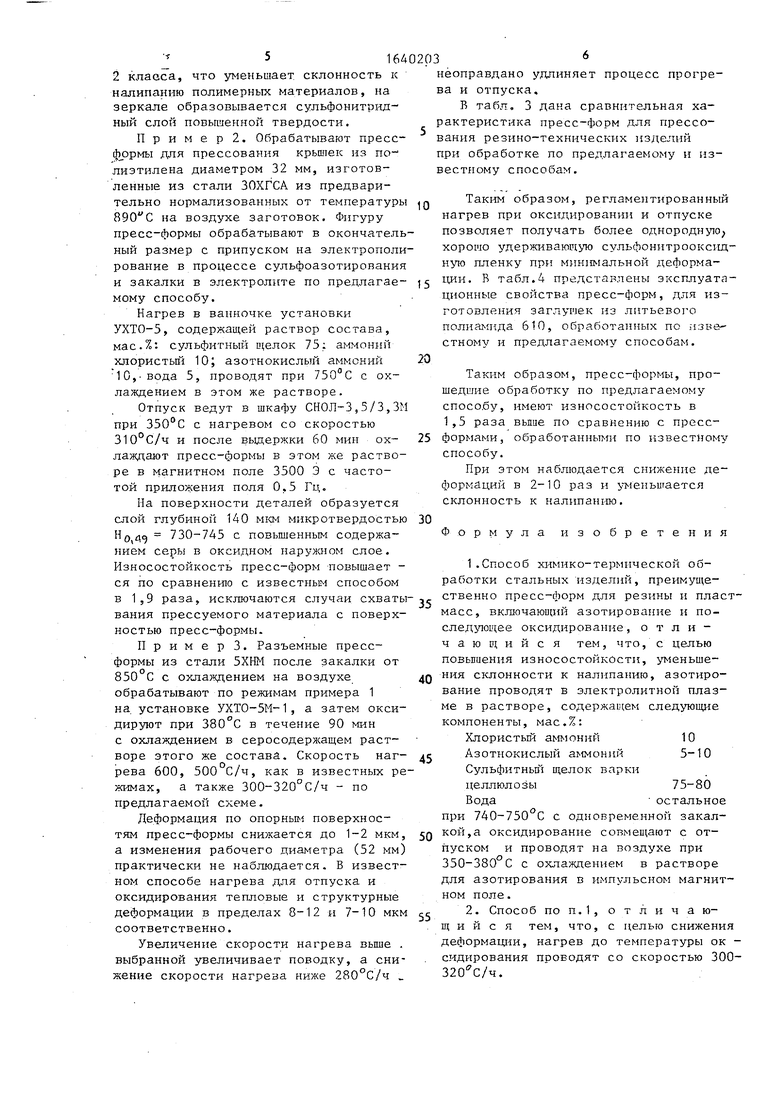

В табл. 3 дана сравнительная характеристика пресс-форм для прессования резино-технических изделий при обработке по предлагаемому и известному способам.

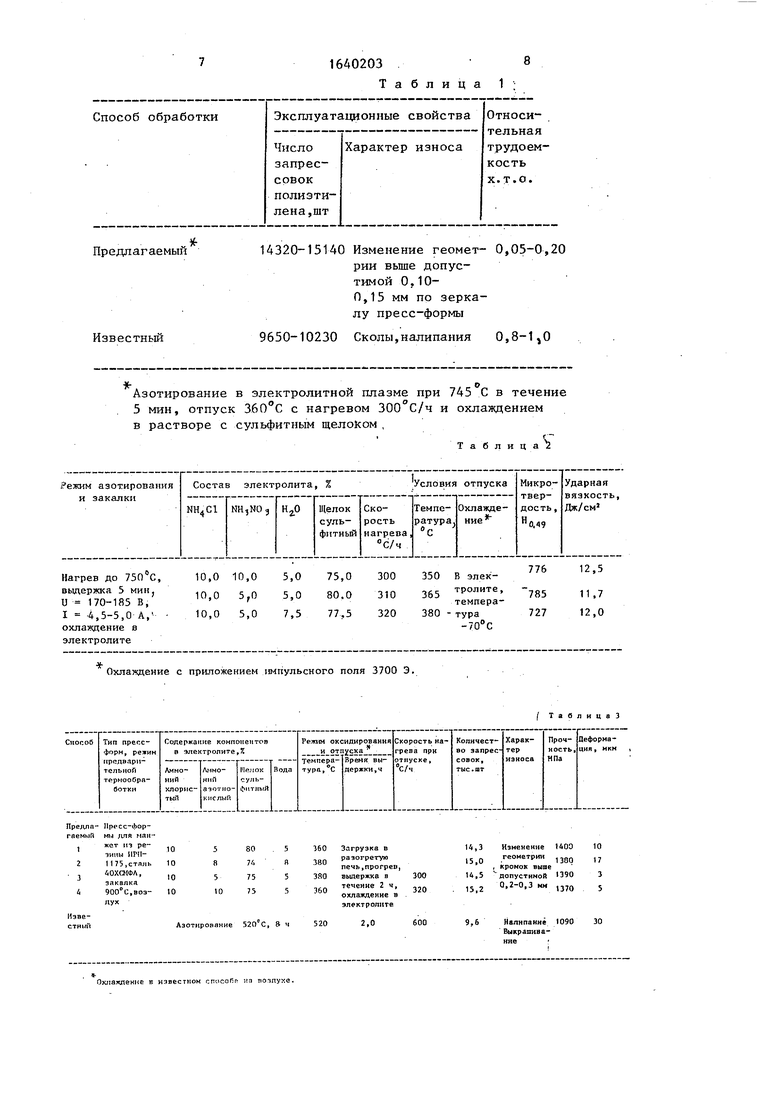

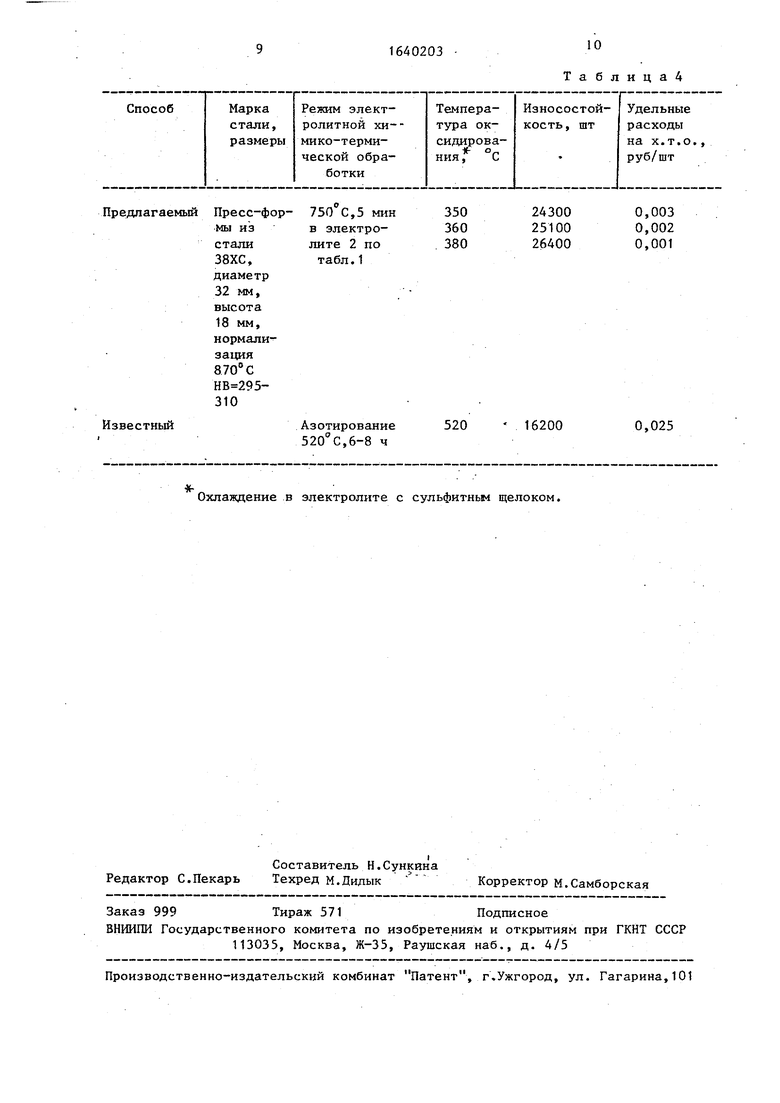

Таким образом, регламентированный нагрев при оксидировании и отпуске позволяет получать более однородную хорошо удерживающую сульфонитрооксид- ную пленку при минимальной деформации. В табл.4 представлены эксплуатационные свойства пресс-форм, для изготовления заглушек из литьевого полиамида 610, обработанных по изве-- стному и предлагаемому способам.

Таким образом, пресс-формы, прошедшие обработку по предлагаемому способу, имеют износостойкость в 1,5 раза выше по сравнению с пресс- формами, обработанными по известному способу.

При этом наблюдается снижение деформаций в 2-10 раз и уменьшается склонность к налипанию.

Формула изобретения

1.Способ химико-термической обработки стальных изделий, преимущественно пресс-форм для резины и пластмасс, включающий азотирование и последующее оксидирование, о т л и - чающийся тем, что, с целью повышения износостойкости, уменьшения склонности к налипанию, азотирование проводят в электролитной плазме в растворе, содержащем следующие компоненты, мас.%:

Хлористый аммоний

Азотнокислый аммоний

Сульфитный щелок варки

целлюлозы

Вода

10 5-10

75-80

остальное

при 740-750 С с одновременной закал- кой,а оксидирование совмещают с отпуском и проводят на воздухе при 350-380°С с охлаждением в растворе для азотирования в импульсном магнитном поле.

2. Способ по п.1, отличающийся тем, что, с целью снижения деформации, нагрев до температуры ок - сидирования проводят со скоростью 300- 320°С/ч.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электролита для нитроцементации стальных изделий в электролитной плазме | 1988 |

|

SU1650767A1 |

| Способ упрочняющей обработки стальных изделий | 1989 |

|

SU1713976A1 |

| Способ обработки деталей из порошковой быстрорежущей стали | 1990 |

|

SU1748946A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2031182C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНЦЕВОГО ИНСТРУМЕНТА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1993 |

|

RU2049126C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДИЦИНСКОГО КОНЦЕВОГО ИНСТРУМЕНТА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1992 |

|

RU2031185C1 |

| Среда для закалки | 1988 |

|

SU1553570A1 |

| Способ лазерного упрочнения тонколезвийного инструмента из быстрорежущей стали | 1989 |

|

SU1636460A1 |

| Закалочная среда | 1987 |

|

SU1502631A1 |

| СОСТАВ ДЛЯ ГАЗОВОЙ НИТРОЦЕМЕНТАЦИИ И НИТРООКСИДИРОВАНИЯ | 1993 |

|

RU2097443C1 |

Изобретение относится к металлургии, в частности к химико-термической обработке изделий из малолегированных конструкционных сталей, при- меняемых преимущественно для изготовления формообразующих деталей пресс- форм простой формы для переработки изделий из резины, пластмасс, и может быть использовано в машиностроении для упрочнения поверхности стальных изделий. Цель - повышение износо-- стойкости, уменьшение склонности к налипанию и снижение деформации. Способ включает азотирование в электролитной плазме в растворе, содержащем следующие компоненты, мас.%: хлористый аммоний 10; азотнокислый аммоний 5-10-, сульфитный щелок варки целлюлозы 75-80; вода остальное,при 740- 750°С, закалку с температуры азотирования, нагрев до температуры отпуска со скоростью 300-320°С/ч. Отпуск совмещают с оксидированием и проводят на воздухе при 350-380°С. Охлаждение осуществляют в растворе для азотирования в импульсном магнитном поле. Способ позволяет повысить износостойкость в 1,5 раза, деформация изделий снижается в 2-10 раз и уменьшается склонность к налипанию. 1 з.п.ф-лы, 4 табл. с SS (Л

Предлагаемый

Известньй

14320-15140 Изменение геомет- 0,05-0,20 рии выше допустимой 0,10- 0,15 мм по зеркалу пресс-формы

9650-10230 Сколы,налипания 0,8-1,0

Азотирование в электролитной плазме при 745 С в течение 5 мин, отпуск 360°С с нагревом 300°С/ч и охлаждением

в растворе с сульфитным щелоком ,

Охлаждение с приложением импульсного поля 3700 Э.

Азотирование 520 С, ft ч

520

Охлаждение в известном cnocofip ш тэо-шухе.

Таблица

V

I ТаблицаЗ

600

9,6

Налипание 1090 Выкрашивание 30

редлагаемый

Пресс-формы из стали 38ХС, диаметр 32 мм, высота 18 мм, нормализация8 70° С 310

750 С,5 мин в электролите 2 по табл.1

Известный

Азотирование 520°С,6-8 ч

Охлаждение в электролите с сульфитным щелоком.

Таблица4

24300 25100 26400

0,003 0,002 0,001

520

16200

0,025

| Способ обработки стальных изделий | |||

| - РЖ Металлургия, 1988, № 10, реф.10И795. |

Авторы

Даты

1991-04-07—Публикация

1988-11-15—Подача